干粉喷雾瓶的制作方法

1.本实用新型涉及一种用于装干粉的容器,具体涉及一种干粉喷雾瓶。

背景技术:

2.目前,市场上有许多粉末产品,如痱子粉、爽身粉、药粉、金粉等,一般都是挤压出粉进行使用,或者在瓶盖上开设许多小孔,倾倒出粉进行使用。上述二种使用虽然比较方便,但是存在出粉量不易控制、容易堵塞小孔的缺陷。

3.喷雾瓶经常被用来盛装化妆液等,使用时,通过按压头帽,将化妆液呈喷雾方式进行使用,但是干粉不具备液体一样的流动性,为了使干粉也能像液体一样喷雾方式使用,现在也出现了不少干粉喷雾器。

4.经查,现有专利号为cn202111620748.8的中国专利《干粉喷雾瓶》,包括瓶体、上罩盖和带有喷雾口的头帽,瓶体包括外瓶和内瓶,内瓶设置在外瓶内,内瓶的下端与外瓶内壁之间依次设有活塞和大单向进气阀门,活塞的上方形成储粉腔,大单向进气阀门的下端与外瓶内壁之间形成气囊结构,内瓶的下端与外瓶底部之间设有旋转搅粉机构,旋转搅粉机构包括搅粉机构和旋转机构,其中搅粉机构的上端密封穿过大单向进气阀门、活塞设置在内瓶中,在搅粉机构内设有一小单向阀,当按压头帽时,小单向阀打开,气囊结构内的气体通过小单向阀输送至内瓶与干粉一起从头帽喷出,头帽与内瓶之间设有可将出粉通道关闭的密封机构。该喷雾瓶出粉通畅、出粉量稳定,使用也非常方便。但是在实际使用过程中容易漏粉,粉末会进入下方的气囊结构中,影响喷雾效果。

技术实现要素:

5.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种结构合理、出粉量稳定可控且不会漏粉的干粉喷雾瓶。

6.本实用新型解决上述技术问题所采用的技术方案为:一种干粉喷雾瓶,包括瓶体、上罩盖和带有喷雾口的头帽,瓶体包括外瓶和内瓶,内瓶设置在外瓶内,内瓶的下端与外瓶内壁之间依次设有活塞和大单向进气阀门,活塞的上方内瓶空腔形成储粉腔,大单向进气阀门的下端与外瓶内壁之间形成气囊结构,内瓶的下端与外瓶底部之间设有旋转搅粉机构,旋转搅粉机构包括搅粉机构和旋转机构,其中搅粉机构的上端密封穿过大单向进气阀门、活塞后设置在内瓶中,其特征在于:所述搅粉机构内设有一小单向阀,小单向阀的上端设有可避免储粉腔内的干粉进入气囊结构的罩盖,罩盖盖设在小单向阀上,当按压头帽时,小单向阀打开,小单向阀与罩盖之间、罩盖与搅粉机构的筒体之间形成出气通道。

7.作为改进,所述搅粉机构包括一中空的筒体,筒体的上端向外设有若干搅粉块,在筒体的上端开口位置成型有环形凹槽,小单向阀为具有弹性的硅胶阀门,小单向阀具有贯穿的中心孔,小单向阀的下端插置在筒体内,小单向阀的上端瓣膜向外和向下倾斜翻折后设置在筒体的环形凹槽内,罩盖盖设在小单向阀上,罩盖的内壁与小单向阀的倾斜翻折边构成瓣膜相抵,罩盖的下端与环形凹槽的底面之间具有一定间隙,罩盖的外壁与环形凹槽

的壁面之间具有供气流通过的纵向凹槽,罩盖的内壁上端与硅胶阀门的上端之间具有供气流通过的凹槽。

8.进一步,所述小单向阀的上端面为圆形平面,圆形平面的直径小于罩盖的内径,在小单向阀的上端圆形平面上径向开设有若干凹槽;罩盖的外径小于筒体的环形凹槽的直径,在罩盖的外周面下端设有与环形凹槽相抵的环形凸部,在环形凸部上间隔开设有供气流通过的纵向凹槽。

9.进一步,所述头帽与内瓶之间设有可将出粉通道关闭的密封机构,密封机构为旋转密封机构,包括一开关,开关设置在内瓶的上开口位置,开关的中部开设有贯穿孔,开关的下端连接有输送管,开关的上端设有一开关座,在开关座的上端开设有一出粉口,头帽可转动地设置在开关上,头帽的下端面内壁上凸设有可将出粉口关闭的堵塞,当头帽旋转到位时,堵塞正好将出粉口密封,头帽的外侧设有关闭及打开的立体旋转箭头标识。

10.再进一步,所述开关的下端面围绕贯穿孔成型有供输送管的上端插置的圆筒形插口,开关具有与内瓶的上端相抵的圆形外沿,开关的上端设有供头帽的下端插置并转动的环形凹槽,环形凹槽的内壁上设有一圈环形凸筋,头帽的下端凸设有与环形凹槽配合插接的圆筒结构,圆筒结构的内壁上凹设有与环形凸筋配合的环形凹筋;内瓶的上端为缩径的外螺纹段,在内瓶的上端螺纹连接有一螺圈,螺圈的上端成型有供头帽的下端置入的环形槽,螺圈的上端设有环形内沿,开关设置在内瓶上通过螺圈的环形内沿与开关的圆形外沿相抵定位,在开关的圆形外沿与内瓶的上端面之间衬有垫片。

11.进一步,所述活塞的上部与内瓶的下端内壁相抵,活塞的下部与外瓶的内壁相抵,大单向进气阀门设置在活塞的下端,大单向进气阀门为中部开口的盖圈状结构,活塞的下端开设有供大单向进气阀门的外圈插置的插槽,大单向进气阀门的外圈插置在插槽内,大单向进气阀门的内圈与活塞的下部内壁相抵,在活塞的下端与外瓶底部之间支撑有一弹簧。

12.再进一步,所述弹簧可以为金属弹簧或塑料弹簧,活塞的上端面设有供搅粉机构插置的定位的缩径开口,搅粉机构的筒体的下端一侧凸设有v形的旋转块,旋转机构包括旋转外筒和旋转内筒,旋转外筒的高度大于旋转内筒,旋转外筒内壁和旋转内筒的壁上设有与旋转块配合使搅粉机构旋转的旋转齿。

13.再进一步,所述外瓶的底部成型有供旋转机构的下端置入的定位槽,旋转外筒的下端设置在定位槽中,旋转内筒设置在旋转外筒内。

14.进一步,所述输送管为一直管,输送管的下端安装有可控制出粉量的控量罩,控量罩的上端与输送管的下端套接固定,控量罩的下端设有喇叭口。

15.最后,所述外瓶的上端设有一圈凸茎,内瓶对应的位置为缩径段,肩套的下端具有与外瓶的凸茎对应的内凹茎,肩套卡接在外瓶的上端,肩套的下端与内瓶的台阶相抵,肩套与内瓶之间,内瓶与外瓶之间具有供气流通过的一定间隙,活塞和大单向进气阀门之间布置有连通内瓶与外瓶的间隙和气囊结构之间的通道,并且,该通道还受到大单向进气阀门的关闭控制。

16.与现有技术相比,本实用新型的优点在于:对搅粉机构内的小单向阀结构进行改进,并在小单向阀上端设置一罩盖,这样无论小单向阀出于打开状态还是关闭状态,干粉都不能进入气囊结构中。本实用新型结构更加合理,不仅出粉通畅、出粉量稳定,而且密封性

能好,能杜绝储粉腔内的干粉进入气囊结构,使用非常方便。

附图说明

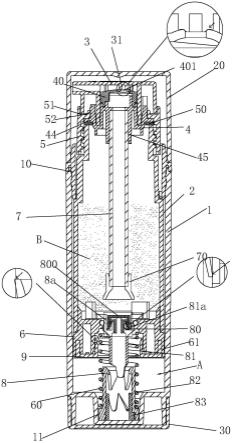

17.图1为本实用新型实施例在初始状态下的结构示意图;

18.图2为图1在除去上罩盖、并旋转头帽后的结构示意图;

19.图3为图2按压头帽进行喷粉的结构示意图;

20.图4为一次喷粉结束,松开头帽后的结构示意图;

21.图5为使用完毕,关闭头帽后的结构示意图;

22.图6为小单向阀的结构示意图;

23.图7为图6的分解图。

具体实施方式

24.以下结合附图实施例对本实用新型作进一步详细描述。

25.如图1~7所示,一种干粉喷雾瓶,包括瓶体、上罩盖20、带有喷雾口的头帽3和底盖30,瓶体包括外瓶1和内瓶2,内瓶2设置在外瓶1内,内瓶2的上端通过肩套10与外瓶1相连接,内瓶2的下端与外瓶1内壁之间依次设有活塞6和大单向进气阀门9,活塞6的上方内瓶空腔形成储粉腔b,大单向进气阀门9的下端与外瓶1内壁之间形成气囊结构a,内瓶2的下端与外瓶1底部之间设有旋转搅粉机构8,旋转搅粉机构8包括搅粉机构81和旋转机构,其中搅粉机构81的上端密封穿过大单向进气阀门9、活塞6设置在内瓶2中,这里密封穿过通常是指搅粉机构81的上端与活塞6和大单向进气阀门9组成的组件是具有密封配合,以方便制造组装,和大单向进气阀门9可以是不密封配合的。在搅粉机构81内设有一小单向阀80,小单向阀80的上端设有可避免储粉腔b内的干粉进入气囊结构a的罩盖800,罩盖800盖设在小单向阀80上,当按压头帽3时,小单向阀80打开,小单向阀80与罩盖800之间、罩盖800与搅粉机构81的筒体8a之间形成出气通道c,气囊结构a内的气体通过出气通道c输送至内瓶2与干粉一起从头帽3喷出,头帽3与内瓶2之间设有可将出粉通道关闭的密封机构。

26.具体结构为:搅粉机构81包括一中空的筒体8a,筒体8a的上端向外设有若干搅粉块8b,在筒体8a的上端开口位置成型有环形凹槽81a,小单向阀80为具有弹性的硅胶阀门,小单向阀80具有贯穿的中心孔,小单向阀80的下端插置在筒体8a内,小单向阀80的上端瓣膜向外和向下倾斜翻折后设置在筒体8a的环形凹槽81a内,罩盖800盖设在小单向阀80上,罩盖800的内壁与小单向阀80的倾斜翻折边801构成瓣膜相抵,罩盖800的外壁通常可以与环形凹槽81a的壁面相抵,罩盖800的下端与环形凹槽81a的底面之间具有一定间隙d,小单向阀80的上端面为圆形平面,圆形平面的直径小于罩盖800的内径,在小单向阀80的上端圆形平面上径向开设有若干凹槽802。罩盖800的外径小于筒体8a的环形凹槽81a的直径,在罩盖800的外周面下端设有与环形凹槽81a相抵的环形凸部80a,在环形凸部80a上间隔开设有供气流通过的纵向凹槽80b,这样,当下压头帽3时,内瓶2下移,如图3所示,气囊结构a不断缩小,压力增大,小单向阀80打开,气流通过小单向阀80,罩盖800的纵向凹槽80b向上进入内瓶2中与干粉混合后从头帽3喷出,由于设置了罩盖800,使得储粉腔b内的干粉不会进入气囊结构a中。

27.密封机构优选旋转密封机构,它包括一开关4,开关4设置在内瓶2的上开口位置,

开关4的中部开设有贯穿孔,开关4的下端连接有输送管7,开关4的上端设有一开关座40,在开关座40的上端开设有一出粉口401,头帽3可转动地设置在开关4上,头帽3的下端面内壁上凸设有可将出粉口401关闭的堵塞31,当头帽3旋转到位时,堵塞31正好将出粉口401密封,头帽3的外侧设有关闭及打开的立体旋转箭头标识。开关4的下端面围绕贯穿孔成型有供输送管7的上端插置的圆筒形插口45,开关4具有与内瓶2的上端相抵的圆形外沿41,开关4的上端设有供头帽3的下端插置并转动的环形凹槽42,环形凹槽的内壁上设有一圈环形凸筋43,头帽3的下端凸设有与环形凹槽配合插接的圆筒结构,圆筒结构的内壁上凹设有与环形凸筋配合的环形凹筋32。

28.内瓶2的上端为缩径的外螺纹段,在内瓶2的上端螺纹连接有一螺圈5,螺圈5的上端成型有供头帽3的下端置入的环形槽51,螺圈5的上端设有环形内沿52,开关4设置在内瓶2上通过螺圈5的环形内沿52与开关4的圆形外沿44相抵定位,在开关4的圆形外沿44与内瓶2的上端面之间衬有垫片50。

29.活塞6的上部与内瓶2的下端内壁相抵,通常可以固定,活塞6的下部与外瓶2的内壁相抵,通常是活动密封,大单向进气阀门9设置在活塞6的下端,大单向进气阀门9为中部开口的盖圈状结构,活塞6的下端开设有供大单向进气阀门9的外圈插置的环形插槽61,大单向进气阀门9的外圈插置在插槽61内,大单向进气阀门9的内圈91与活塞6的下部内壁相抵,通常是活动密封,在活塞6的下端与外瓶1底部之间支撑有一弹簧60,使活塞6具有始终向上移动的趋势。弹簧60可以为金属弹簧或塑料弹簧,活塞6的上端面设有供搅粉机构81插置的定位的缩径开口,搅粉机构81的搅粉块8b,通常可以圆周均匀分布的多个,筒体8a的下端一侧凸设有v形的、带导向块的旋转块8c,旋转机构包括旋转外筒82和旋转内筒83,旋转外筒82的高度大于旋转内筒83,旋转外筒82的内壁和旋转内筒83壁上设有与旋转块8c配合使搅粉机构81旋转的旋转齿82c和83c,旋转齿82c和83c是相对并且错位布置,留有供导向块滑动的间隙,按压一次头帽3后搅粉机构81的旋转角度根据旋转齿的数目而定。本实施例旋转齿为四个,按压一次头帽3后搅粉机构81的旋转90

°

。外瓶1的底部成型有供旋转机构的下端置入的定位槽11,旋转外筒82的下端设置在定位槽11中,旋转内筒83设置在旋转外筒82内,二者底部齐平,类似旋转机构还可以参靠圆珠笔芯旋转换色机构。

30.输送管7为一直管,输送管7的下端安装有可控制出粉量的控量罩70,控量罩70的上端与输送管7的下端套接固定,控量罩70的下端设有喇叭口。

31.外瓶1的上端设有一圈凸茎,内瓶2对应的位置为缩径段,肩套10的下端具有与外瓶1的凸茎对应的内凹茎,肩套10卡接在外瓶1的上端,肩套10的下端与内瓶2的台阶相抵,肩套10与内瓶2之间,内瓶2与外瓶1之间具有供气流通过的一定间隙100,如图4所示,活塞6和大单向进气阀门9之间布置有连通内瓶2与外瓶1的间隙100和气囊结构a之间的通道200,并且,该通道200还受到大单向进气阀门9的关闭控制,通道200布置可以灵活布置,可以利用开槽、间隙或者开口连通来形成,不局限于本实施例子图示。上罩盖20为透明盖,盖设在肩套10外与瓶体1齐平,外瓶2的上端设有缩径的外螺纹连接段,底盖30通过凸茎与凹茎卡接的方式与外瓶1的下端固定。

32.本实用新型的工作原理为:利用空气携带干粉喷出头帽3的原理,由于干粉容易受潮,因此在头帽3处设置旋转密封机构。由于干粉不具备好的流动性,在每次喷粉后会出现一个空洞,故在内瓶2下端设置旋转搅粉机构8,使得每按压头帽3,都可进行搅粉动作;输送

管7下方设置控量罩70,可以很好的控制出粉量,调节控量罩70的喇叭口大小,也可控制出粉量;为了避免干粉进入气囊结构a,小单向阀80结构进行改进,并在小单向阀80上端设置一罩盖800,这样不管小单向阀80出于关闭状态还是打开状态,均可避免干粉进入气囊结构a。

33.具体操作过程为:

34.一、初始状态,如图1,大单向进气阀门9和小单向阀80均关闭,头帽3下端的堵塞31与开关座40的出粉口401相抵,使得内瓶2中的干粉与外界隔绝,不会受潮,始终保持干燥;

35.二、取下上罩盖20,旋转头帽3,使得开关座40的出粉口401打开,如图2所示,大单向进气阀门9和小单向阀80均关闭,干粉与外界形成通路,可以通畅出粉;

36.三、按下头帽3,内瓶2下移,小单向阀80打开,大单向进气阀门9关闭,如图3所示,气囊结构a不断缩小,气流通过小单向阀80,夹带干粉通过输送管7喷出头帽口,于此同时,搅粉机构81伴随着旋转90

°

搅动干粉;

37.四、松开头帽2,在弹簧60作用下,内瓶2、头帽3向上移动,如图4所示,小单向阀80关闭,避免干粉吸入气囊a,而此时大单向进气阀9打开,空气进入气囊a,松开头帽3的过程中搅粉机构81再次旋转,为下次喷粉做好准备;

38.五,使用完毕,转动头帽3,将出粉口401关闭,防止干粉受潮。

39.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1