一种组合密封导料槽的制作方法

1.本实用新型属于矿用设备技术领域,主要涉及一种组合密封导料槽。

背景技术:

2.带式输送机转载落料点处,一般采用导料槽装置防止粉尘外溢,落料点下方采用缓冲托辊或缓冲床缓冲物料冲击。采用缓冲托辊结构,皮带在两托辊之间有下垂度,不能保证皮带与导料槽防溢裙板完全贴合,采用缓冲床存在同样的问题。当物料从上游皮带转载时,必然会在落料点产生冲击,由于导料槽防溢裙与皮带贴合不紧密,冲击必然导致物料粉尘外溢,造成厂区作业环境污染与粉尘火灾隐患,同时对员工产生粉尘职业病危害。

技术实现要素:

3.为了解决上述技术问题,本实用新型提供一种组合密封导料槽,减少松散物料转载时的粉尘外溢。

4.本实用新型的技术方案是:

5.一种组合密封导料槽,包括导料槽机构、全贴合缓冲托辊组和输送带;所述导料槽机构包括导料槽支腿、导料槽侧板和导料槽上盖板,所述导料槽侧板呈上端大、下端小的倒八字型结构,导料槽侧板靠近上端的侧壁和导料槽支腿靠近上端的侧壁连接,所述导料槽上盖板设在导料槽侧板的上端开口处;所述导料槽侧板包括两侧板连接板,所述两侧板连接板沿横向设有若干排平行设置的泄压孔;所述全贴合缓冲托辊组包括缓冲辊子、缓冲托辊支腿、托板边支柱、输送带托板和底部托架,所述缓冲辊子设在导料槽侧板的下端的下方且安装在底部托架上,所述缓冲托辊支腿设在缓冲辊子的两侧的底部托架上,所述输送带托板设在缓冲托辊支腿的上端;所述输送带设在缓冲辊子和输送带托板的上端面。

6.优选的,所述导料槽侧板还包括第一道侧板和第二道侧板,所述第一道侧板靠近上端的外壁和导料槽支腿靠近上端的内壁连接,所述两侧板连接板的外壁与第一道侧板的内壁连接,所述第二道侧板的外壁与两侧板连接板的内壁连接。

7.优选的,所述第一道侧板的下端面沿长度方向设有圆钢管。

8.优选的,所述第一道侧板的内壁设有导料槽衬板。

9.优选的,所述第二道侧板靠近下端的外壁设有防溢裙板,所述防溢裙板的下端与对应的输送带的上端面软接触。

10.优选的,所述第二道侧板的外壁还设有调节防溢裙板的压紧装置。

11.优选的,所述全贴合缓冲托辊组的底部托架通过皮带机中间架与导料槽支腿的下端连接。

12.优选的,所述输送带托板为高分子聚乙烯托板。

13.优选的,所述泄压孔的内径为φ40mm。

14.优选的,所述圆钢管的外径为φ12mm。

15.本实用新型的有益效果是:

16.本技术的组合密封导料槽,通过设置全贴合缓冲托辊组可以保证输送带不会因为受到冲击从而造成输送带与导料槽侧板产生间隙,造成大量粉尘外溢;通过设置带泄压孔的两侧板连接板,粉尘通过泄压孔向低压侧移动随着气压降低逐步下降,防止粉尘外溢扩散,降低厂区作业环境污染与粉尘火灾隐患,降低员工产生粉尘职业病的危害。

附图说明

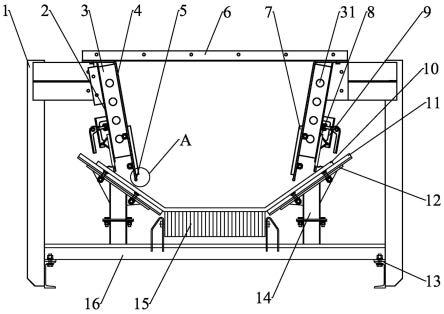

17.图1是本实用新型的结构示意图;

18.图2是本实用新型的左视图;

19.图3是图1中的a放大图;

20.图中:1-导料槽支腿,2-第二道侧板,3-两侧板连接板,4-第一道侧板,5-圆钢管,6-导料槽上盖板,7-导料槽衬板,8-防溢裙板,9-压紧装置,10-输送带,11-输送带托板,12-托板边支柱,13-皮带机中间架,14-缓冲托辊支腿,15-缓冲辊子,16-底部托架;31-泄压孔。

具体实施方式

21.为了使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图对本实用新型进行详细描述,本部分的描述仅是示范性和解释性,不应对本实用新型的保护范围有任何的限制作用。需要说明的是,术语

ꢀ“

上”、“下”、“左”、“右

”ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

22.本实用新型的具体实施方式参见图1-3:

23.一种组合密封导料槽,包括导料槽机构、全贴合缓冲托辊组和输送带10。导料槽机构包括导料槽支腿1、导料槽侧板和导料槽上盖板6,导料槽侧板呈上端大、下端小的倒八字型结构,导料槽侧板包括第一道侧板4、第二道侧板2和两侧板连接板3,第一道侧板4靠近上端的外壁和导料槽支腿1靠近上端的内壁连接,两侧板连接板3的外壁与第一道侧板4的内壁连接,第二道侧板2的外壁与两侧板连接板3的内壁连接。第一道侧板4的下端面沿长度方向设有圆钢管5,本实施例中的圆钢管5的外径为φ12mm(当然可以根据需要选用不同直径的圆钢管5),防止第一道侧板4的边缘处刮伤输送带10。第一道侧板4的内壁设有导料槽衬板7。导料槽上盖板6设在导料槽侧板的上端开口处。

24.两侧板连接板3沿横向设有若干排(具体数量可以根据实际情况设定)平行设置的泄压孔31,本实施例中,泄压孔31为直径φ40mm的开孔(当然可以根据需要设计泄压孔31的开孔直径),保证粉尘经过第一道侧板4后,可以通过泄压孔31沿着皮带机运行方向向低压处扩散,防止粉尘向第二道侧板2外溢。

25.全贴合缓冲托辊组包括缓冲辊子15、缓冲托辊支腿14、托板边支柱12、输送带托板11和底部托架16,缓冲辊子15设在导料槽侧板的下端的下方且安装在底部托架16上,缓冲托辊支腿14设在缓冲辊子15的两侧的底部托架16上,输送带托板11设在缓冲托辊支腿14的上端。输送带10设在缓冲辊子15和输送带托板11的上端面。全贴合缓冲托辊组的底部托架

16通过皮带机中间架13与导料槽支腿1的下端连接,整个全贴合缓冲托辊组采用螺栓连接安装在中间架13上。输送带托板11通过沉头螺栓与托板边支柱12连接,输送带托板11为高分子聚乙烯托板,采用高分子聚乙烯托板,保障与输送带10全贴合,并且有效降低运行阻力。

26.第二道侧板2靠近下端的外壁设有防溢裙板8,本实施例中的防溢裙板8为“y”型防溢裙板,防溢裙板8的下端与对应的输送带10的上端面软接触。第二道侧板2的外壁还设有调节防溢裙板8的压紧装置9。

27.本技术的组合密封导料槽可根据实际需求灵活布置长度和数量。

28.参见图1,本技术的工作原理:

29.当物料从上游皮带机转载落入导料槽内,全贴合缓冲托辊组可以保证输送带10不会因为受到冲击从而造成输送带10与导料槽侧板产生间隙,造成大量粉尘外溢。第一道侧板4与导料槽上盖板6可以阻挡绝大部分粉尘,部分粉尘通过第一道侧板4,由于两侧板连接板3上设有泄压孔31,导料槽后面皮带机运行方向气压小于落料点处,粉尘通过泄压孔31向低压侧移动随着气压降低逐步下降。第二道侧板2下方防溢裙板8通过压紧装置9安装,防溢裙板8可与输送带10有效贴合,防止粉尘外溢扩散。

30.本技术的组合密封导料槽,通过设置全贴合缓冲托辊组可以保证输送带10不会因为受到冲击从而造成输送带10与导料槽侧板产生间隙,造成大量粉尘外溢;通过设置带泄压孔31的两侧板连接板3,粉尘通过泄压孔31向低压侧移动随着气压降低逐步下降,防止粉尘外溢扩散,降低厂区作业环境污染与粉尘火灾隐患,降低员工产生粉尘职业病的危害。

31.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1