一种翻板架及翻板机的制作方法

1.本实用新型涉及板材加工领域,具体涉及的是一种翻板架及翻板机。

背景技术:

2.传统的胶合板板材生产时,板材经过涂胶机中进行涂胶,涂胶机中输送出的涂有胶的板材通过两个工人人工进行搬运,再进行下一工序进行贴面板。为了保证板材质量,需要对板材的两面进行检测,采用人工搬运和翻面工人的工作量非常大,而且板材上涂有胶,工人搬运非常不方便。因此大大制约了板材的生产效率。

3.本技术人曾开发出一种贴面自动翻转机,如cn215325385u所示,通过粘接机后的板材输送到翻板机上,通过翻板架的翻转,使得板材翻面并落在所在翻板机旁的位置;但是,由于板材与翻板架为多点接触,板材的朝向翻板架的一面的粘胶还是容易存在一定的刮花现象,板材板面上的刮花位置呈线性分布,这对板材的品质存在影响。

4.有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

5.本实用新型的主要目的在于提供一种翻板架及翻板机,其具有降低翻板架进行翻板时对板面的涂胶破坏的特点。

6.为了达成上述目的,本实用新型的解决方案是:

7.一种翻板架,包括翻板架主体和用于夹紧板材的夹紧机构,所述翻板架主体具有两个翻板臂,两个所述翻板臂上均设置有第一支撑斜面和第二支撑斜面,所述第一支撑斜面和第二支撑斜面之间形成有板材放置空间,所述第一支撑斜面和第二支撑斜面的斜面朝向板材放置空间设置,所述第一支撑斜面和第二支撑斜面能够分别支撑在板材相对的两边上。

8.进一步,两个所述翻板臂上分别安装有第一支撑架和第二支撑架,所述第一支撑斜面和第二支撑斜面分别形成在第一支撑架和第二支撑架上。

9.进一步,所述第一支撑架和第二支撑架可拆卸地的固定连接在所述翻板臂上。

10.进一步,所述第一支撑斜面和第二支撑斜面与翻板臂的夹角相同。

11.进一步,所述第一支撑斜面和/或第二支撑斜面与翻板臂的夹角为α,10

°

≤α≤15

°

。

12.进一步,所述翻板架主体还包括转动轴,所述转动轴固定连接在翻板臂的一端;所述第二支撑斜面位于第一支撑斜面与转动轴之间;所述夹紧机构包括第一夹持爪和第二夹持爪,所述第一夹持爪和第二夹持爪分别安装在所述第一支撑斜面和第二支撑斜面上。

13.进一步,所述第一支撑斜面上形成有沿着翻板臂长度方向设置的滑槽,所述第一夹持爪能够沿着滑槽滑动,所述翻板臂内设置有驱动第一夹持爪滑动的第一夹持动力。

14.进一步,远离第一支撑斜面的一端的所述第二支撑斜面上设置抵顶座,所述抵顶座中部形成有让位槽,让位槽的两侧的抵顶座上分别形成有导向斜面,所述第二夹持爪转

动连接在所述抵顶座上,所述翻板臂内设置有驱动第二夹持爪转动的第二夹持动力,所述第二夹持爪能够转动至所述让位槽内并夹紧所抵顶在所述抵顶座上的板材。

15.进一步,所述第一夹持动力包括第一气缸、滑座和滑杆,所述第一气缸、滑座和滑杆位于翻板臂内,所述滑杆滑动连接在所述滑座上,所述滑杆的一端与所述第一气缸的活塞杆连接,所述滑杆的另一端与所述第一夹持爪连接;所述第二夹持动力为第二气缸,所述第二气缸的一端与翻板臂转动连接,所述第二气缸的另一端与第二夹持爪转动连接;两个所述翻板臂远离转动轴的一端连接有辅助固定杆。

16.一种翻板机,包括机架,承载轮组和上述翻板架;所述翻板架转动连接在所述机架上并能够对输送至承载轮组上的板材进行翻板。

17.采用上述结构后,本实用新型涉及的一种翻板架及翻板机,其至少具有以下有益效果:

18.一、所述翻板架进行翻板时,两个翻板臂支撑起板材,板材落在第一支撑斜面和第二支撑斜面之间的板材放置空间内,板材的两个对边分别与第一支撑斜面和第二支撑斜面抵顶接触。由于具有第一支撑斜面和第二支撑斜面,所述板材的下板面仅仅只有两个对边的边缘与翻板架进行接触,减少了对板面上的涂胶进行损伤。

19.二、通过在翻板臂上设置具有第一支撑斜面和第二支撑斜面的第一支撑架和第二支撑架,方便了在翻板臂上支撑斜面的设置,降低了加工难度。所述第一支撑架和第二支撑架可以采用可拆卸的方式安装在翻板臂上,或者采用焊接固定的方式安装在翻板臂上。

20.三、所述第一支撑斜面和第二支撑斜面与翻板臂的夹角为10-15

°

,这样既保证具有一定的斜度,避免板材托底,又不至于角度过大,保证使得第一支撑斜面和第二支撑斜面具有足够的支撑长度。

21.四、所述第一夹持爪和第二夹持爪将板材固定在第一支撑斜面和第二支撑斜面上;通过设置供第一夹持爪进行滑动的滑槽,所述第一夹持爪在第一夹持动力的驱动下,抵顶在板材的一边上,配合第二夹持爪实现对板材的夹紧;所述第二夹持爪通过转动的方式对板材进夹紧,使得抵顶在所述抵顶座上的板材在翻板过程中不会掉落。在翻板到位后,所述第一夹持爪和第二夹持爪松开,板材自然掉落。

22.与现有技术相比,本实用新型通过设置两个具有第一支撑斜面和第二支撑斜面的翻板臂,使得翻板臂支撑起板材时,板材的对边的另两个边缘通过两个第一支撑斜面和两个第二支撑斜面进行支撑,由于是板材边缘进行抵顶接触,降低了板材板面,特别是翻板前下板面的涂胶划伤。

附图说明

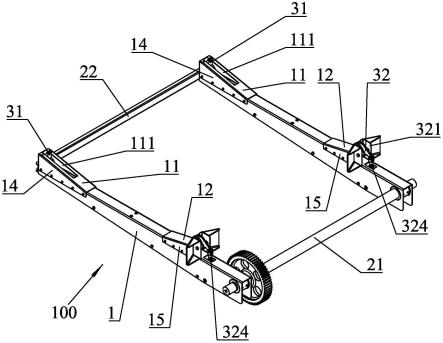

23.图1为本实用新型涉及一种翻板架的立体结构示意图。

24.图2为本实用新型涉及一种翻板架的侧视结构示意图。

25.图3为翻板臂的立体结构示意图。

26.图4为本实用新型涉及一种翻板机的立体结构示意图。

27.图5为翻板臂的内部结构示意图(隐去第一支撑架和第二支撑架)。

28.图6为图5中a-a处的剖视结构示意图。

29.图中:

30.翻板臂1;第一支撑斜面11;滑槽111;第二支撑斜面12;板材放置空间13;第一支撑架14;第二支撑架15;转动轴21;辅助固定杆22;第一夹持爪31;第一气缸311;滑座312;滑杆313;上辅助轮314;下辅助轮315;第二夹持爪32;抵顶座321;让位槽322;导向斜面323;第二气缸324;翻板架100;机架200;承载轮组300;板材400。

具体实施方式

31.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

32.如图1至图6所示,其为本实用新型涉及的一种翻板架100,包括翻板架主体和用于夹紧板材的夹紧机构,所述翻板架主体具有两个翻板臂1,两个所述翻板臂1上均设置有第一支撑斜面11和第二支撑斜面12,所述第一支撑斜面11和第二支撑斜面12之间形成有板材放置空间13,所述第一支撑斜面11和第二支撑斜面12的斜面朝向板材放置空间13设置,所述第一支撑斜面11和第二支撑斜面12能够分别支撑在板材400相对的两边上。

33.这样,本实用新型涉及的一种翻板架及翻板机,所述翻板架100进行翻板时,两个翻板臂1支撑起板材400,板材落在第一支撑斜面11和第二支撑斜面12之间的板材放置空间13内,板材400的两个对边分别与第一支撑斜面11和第二支撑斜面12抵顶接触。由于具有第一支撑斜面11和第二支撑斜面12,所述板材400的下板面仅仅只有两个对边的边缘与翻板架100进行接触,减少了对板面上的涂胶进行损伤。

34.所述第一支撑斜面11和第二支撑斜面12可以一体成型在所述翻板臂1上。或者将第一支撑斜面11和第二支撑斜面12成型在单独部件上,再将该部件安装在所述翻板臂1上,如此生产工艺更加简单。

35.优选地,两个所述翻板臂1上分别安装有第一支撑架14和第二支撑架15,所述第一支撑斜面11和第二支撑斜面12分别形成在第一支撑架14和第二支撑架15上。通过在翻板臂1上设置具有第一支撑斜面11和第二支撑斜面12的第一支撑架14和第二支撑架15,方便了在翻板臂1上支撑斜面的设置,降低了加工难度。所述第一支撑架14和第二支撑架15可以采用可拆卸的方式安装在翻板臂1上,或者采用焊接固定的方式安装在翻板臂1上。优选地,所述第一支撑架14和第二支撑架15可拆卸地的固定连接在所述翻板臂1上,如采用螺丝固定的方式进行固定安装。所述第一支撑架12和第二支撑架13也可以同时连接在一个部件上,再安装在所述翻板臂1上。

36.优选地,所述第一支撑斜面11和第二支撑斜面12与翻板臂1的夹角相同。优选地,所述第一支撑斜面11和/或第二支撑斜面12与翻板臂1的夹角为α,10

°

≤α≤15

°

。所述第一支撑斜面11和第二支撑斜面12与翻板臂1的夹角为10-15

°

,这样既保证具有一定的斜度,避免板材400托底,又不至于角度过大,保证使得第一支撑斜面11和第二支撑斜面12具有足够的支撑长度。更进一步的,所述第一支撑斜面11和第二支撑斜面12与翻板臂1的夹角为α同为12

°

。

37.优选地,所述翻板架100主体还包括转动轴21,所述转动轴21固定连接在翻板臂1的一端;所述第二支撑斜面12位于第一支撑斜面11与转动轴21之间;所述夹紧机构包括第一夹持爪31和第二夹持爪32,所述第一夹持爪31和第二夹持爪32分别安装在所述第一支撑斜面11和第二支撑斜面12上。更进一步的,所述第一支撑斜面11上形成有沿着翻板臂1长度

方向设置的滑槽111,所述第一夹持爪31能够沿着滑槽111滑动,所述翻板臂1内设置有驱动第一夹持爪31滑动的第一夹持动力。所述第一夹持爪31和第二夹持爪32将板材固定在第一支撑斜面11和第二支撑斜面12上;通过设置供第一夹持爪31进行滑动的滑槽111,所述第一夹持爪31在第一夹持动力的驱动下,抵顶在板材的一边上,配合第二夹持爪32实现对板材的夹紧。在设置有第一支撑架14的方案中,所述滑槽111设置在所述第一支撑架14上。

38.优选地,远离第一支撑斜面11的一端的所述第二支撑斜面12上设置抵顶座321,所述抵顶座321中部形成有让位槽322,让位槽322的两侧的抵顶座321上分别形成有导向斜面323,所述第二夹持爪32转动连接在所述抵顶座321上,所述翻板臂1内设置有驱动第二夹持爪32转动的第二夹持动力,所述第二夹持爪32能够转动至所述让位槽322内并夹紧所抵顶在所述抵顶座321上的板材。所述第二夹持爪32通过转动的方式对板材进夹紧,使得抵顶在所述抵顶座321上的板材在翻板过程中不会掉落。在翻板到位后,所述第一夹持爪31和第二夹持爪32松开,板材自然掉落。

39.优选地,如图5和图6所示,所述第一夹持动力具体包括第一气缸311、滑座312和滑杆313,所述第一气缸311、滑座312和滑杆313位于翻板臂1内,所述滑杆313滑动连接在所述滑座312上,所述滑杆313的一端与所述第一气缸311的活塞杆连接,所述滑杆313的另一端与所述第一夹持爪31连接;所述第二夹持动力为第二气缸324,所述第二气缸324的一端与翻板臂1转动连接,所述第二气缸324的另一端与第二夹持爪32转动连接;两个所述翻板臂1远离转动轴21的一端连接有辅助固定杆22。在设置有第一支撑架14的方案中,第一夹持爪31穿过所述滑槽111和翻板臂1的上表面,所述第一夹持爪31上还形成上辅助轮314和下辅助辊,所述上辅助轮314和下辅助轮315分别滑动在所述翻板臂1的材料的上下表面,以提高第一夹持爪31滑动的稳定性。

40.本实用新型还提供一种翻板机,如图4所示,包括机架200,承载轮组300和上述翻板架100;所述翻板架100转动连接在所述机架200上并能够对输送至承载轮组300上的板材进行翻板。所述翻板架100通过翻板动力机构进行驱动翻板。

41.与现有技术相比,本实用新型通过设置两个具有第一支撑斜面11和第二支撑斜面12的翻板臂1,使得翻板臂1支撑起板材400时,板材400的对边的另两个边缘通过两个第一支撑斜面11和两个第二支撑斜面12进行支撑,由于是板材边缘进行抵顶接触,降低了板材板面,特别是翻板前下板面的涂胶划伤。

42.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1