一种升降旋转托辊装置的制作方法

1.本实用新型涉及钢管水压试验设备领域,特别涉及到一种升举钢管的辅助装置即一种升降旋转托辊装置。

背景技术:

2.钢管进行钢管水压实验,主要为了保证产品能安全运行,确保其强度与密封性能可靠。

3.钢管水压实验机的工作流程为:在输送机上调整钢管两端

→

清洗

→

进给

→

推入水压机

→

升起上升托辊

→

送入试验中心线

→

密封头推入位置

→

灌入低压水

→

关闭空气和水阀门

→

压力输送

→

压力保持

→

记录实验结果

→

压力释放

→

排水

→

钢管归位。其中,打压工位需要用到升降托辊装置,升降托辊装置用于将钢管举升至试压中心线,并进行钢管轴向位置调整。

4.此升降托辊因长期受钢管径向冲击、水冲刷浸湿,出现锈蚀磨损、卡死、紧固失效等问题,进而导致托辊运行精度不足,设备故障率高,且因此托辊装置重,搬动不易,维修难度大。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种升降旋转托辊装置,提高托辊的紧固可靠性、耐锈蚀性、耐冲击性、稳定性,提高维修方便性,降低维修成本。

6.本实用新型所采取的技术方案是:

7.一种升降旋转托辊装置,包括托架,托架上竖直设置有油缸,油缸输出端连接托辊座,托辊座上设置有托辊和两组轴承座,轴承座内设置轴承,托辊设置于两组轴承座之间,托辊包括辊轴和套装于辊轴上的辊体,两组轴承座分别为第一轴承座和第二轴承座;其中,第一轴承座包括第一安装座,第一安装座开第一轴承孔,第一轴承孔内安装轴承,第一轴承孔外侧孔口安装端盖、内侧孔口安装设置有轴孔的第一挡片,端盖内侧设置一环台,环台端面与轴承外挡圈贴合,第一轴承孔位于内侧面位置内径缩小,形成限位环壁,对轴承外圈另一侧进行限位,从而将轴承固定于第一安装座内,第一挡片轴孔内侧设置有密封圈,轴承外侧设置一紧固板,紧固板506内端面与轴承内圈外端面贴合,中部对设置有螺钉过孔,所述辊轴对应端面开螺钉孔,使用螺钉穿过紧固板的螺钉过孔旋拧入辊轴的螺纹孔,从而将辊轴一侧与轴承固定;第二轴承座包括第二安装座,第二安装座开第二轴承孔,第二轴承孔内安装轴承,第二轴承孔外侧孔口安装液压马达、内侧孔口安装设置有轴孔的第二挡片,第二挡片轴孔内侧设置有密封圈,第二挡片内侧设置一环台,环台端面与轴承外挡圈贴合,第二轴承孔中部位置内径缩小,形成限位环壁,对轴承外圈另一侧进行限位,从而将轴承固定于第二安装座内。

8.第一安装座内安装圆锥滚子轴承,第二安装座内安装深沟球轴承。

9.托架设置有与油缸平行的导向轴孔、导向柱,导向柱上端与托辊座连接,下端穿插在托架的导向轴孔内。

10.托辊座对应导向柱设置有导向柱安装孔,导向柱靠近顶端位置、对应的导向柱安装孔壁均水平加工有固定销孔,导向柱与托辊座由销轴和开口销通过固定销孔穿插固定。

11.导向柱上端部加工吊装螺纹孔。

12.辊轴为对称结构的长轴,中部轴径大,两边轴径逐步减小,自内而外依次为第一阶梯轴,第二阶梯轴,第三阶梯轴,第四阶梯轴,其中,第一阶梯轴套装辊体,第二阶梯轴设置外螺纹,旋拧锁母,锁母为内螺纹套筒结构,且内侧端面顶紧辊体端面,在第三阶梯轴侧壁靠近第二阶梯轴处加工至少一个螺钉孔,通过在螺钉孔内拧入紧定螺丝,使紧定螺丝对锁母进行轴向限位,第四阶梯轴套装轴承。

13.辊体为v型辊体,由钢芯、表面聚氨酯涂层组成,钢芯为v型结构,内部加工轴孔,两辊体对称安装组成托辊。

14.本实用新型的有益效果:

15.本实用新型的一种升降旋转托辊装置,包括托架,托架上设置有导向柱、油缸、托辊座、轴承座、v型托辊部件、液压马达。

16.托架采用钢板组焊加工件,稳固牢靠。导向柱为厚壁不锈钢无缝管材料,提高耐锈蚀度,减少对导向孔的摩擦划伤,同时在导向柱内加设吊装螺纹孔,在拆装导向柱时,安装吊环螺钉,拆装非常方便,维修效率较高。v型托辊部件的辊体为钢芯+聚氨酯结构,提高托辊减震、耐冲击效果,同时采用对置圆锥滚子轴承+深沟球轴承组合,承受托辊轴向冲击,提高定位精度好,且液压马达不会因承受过大径向力而出现渗漏问题。且v型托辊部件的辊体为分体式的,可进行拆解更换。两轴承座均增加防尘密封结构,增强防尘隔水效果。

17.本实用新型的一种升降旋转托辊装置提高托辊的紧固可靠性、耐锈蚀性、耐冲击性,整体提高托辊装置的稳定性,且降低维修难度,降低维修成本。

附图说明

18.为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

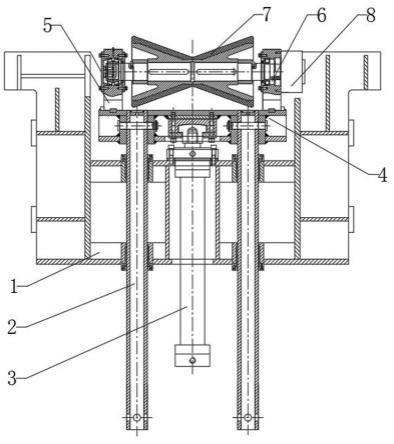

19.图1为本实用新型的整体结构剖面图;

20.图2为本实用新型的轴承座、托辊座结构示意图;

21.图3为本实用新型的轴承座与托辊座连接结构示意图;

22.图4为本实用新型的图2局部a的放大图;

23.图5为本实用新型的第一轴承座结构示意图;

24.图6为本实用新型的第二轴承座结构示意图;

25.图7为本实用新型辊轴结构示意图;

26.图8为本实用新型的辊轴与其安装部件结构示意图;

27.图9为本实用新型的v型辊体的结构示意图;

28.图10为本实用新型的应用示意图。

29.图中:1-托架,2-导向柱,201-吊环螺丝,202-销轴,203-开口销,3-油缸,4-托辊

座,401-平键,402-螺栓,403-防松螺母,5-第一轴承座,501-第一安装座,502-端盖,503-第一挡片,504-圆锥滚子轴承,505-油杯,506-紧固板,6-第二轴承座,601-第二安装座,602-深沟球轴承,603-第二挡片,7-v型托辊部件,71-第一阶梯轴,72-第二阶梯轴,73-第三阶梯轴,74-第四阶梯轴,701-辊轴,702-v型辊体,7021-钢芯,7022-聚氨酯涂层,703-锁母,704-紧定螺丝,8-液压马达,9-水压机,10-钢管。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

31.需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

32.如图1至图9所示,一种升降旋转托辊装置,包括形状为“凹”字形的托架1,托架1凹槽内部竖直设置有导向柱2、油缸3、托辊座4,托辊座4上设置有第一轴承座5、第二轴承座6、v型托辊部件7和液压马达8。托架1为钢板组焊加工件,是整个托辊装置的基础支撑件。托架1的中心位置安装油缸3,油缸3的输出端朝向托架1的上端面,托架1的四周均布加工有四组导向轴孔。托辊座4设置在托架1上端,托辊座4的底端与油缸3的输出轴端固定连接。托辊座4上还设置有导向柱2的导向柱安装孔,导向柱安装孔与托架1上的导向轴孔一一对应。导向柱2的上端穿插固定在导向柱安装孔内,导向柱2的下端穿插在托架1的导向轴孔内,可在导向轴孔内顺畅滑动,导向柱2共四件,是v型托辊部件7升降动作的导向构件。两组轴承座分别设置在托辊座4的两端。v型托辊部件7设置在两组轴承座之间,v型托辊部件7由两组v型辊体702对称镜像安装在辊轴701上;液压马达8安装在其中一组轴承座的外端面,液压马达8输出轴端与v型辊7的辊轴701固定连接,液压马达8旋转可带动v型托辊部件7顺时针旋转或逆时针旋转。

33.如图2、图4所示,导向柱2靠近顶端位置、对应的导向柱安装孔壁均水平加工有固定销孔,导向柱2与托辊座4由销轴202和开口销203通过固定销孔穿插固定。

34.进一步的,销轴202的结构为圆柱台阶结构,且端部加工有开口销203的安装孔。

35.进一步的,导向柱2上端部加工吊装螺纹孔201,在拆装导向柱时,安装吊环螺钉,抽掉销轴202,导向柱2拆装非常方便,维修效率较高。

36.进一步的,导向柱2采用厚壁无缝不锈钢管材料。

37.如图1、图2所示,轴承座包含第一轴承座5、第二轴承座6,用于支撑v型托辊部件7,使v型托辊部件7可旋转运动。

38.如图5所示,第一轴承座5包括第一安装座501、端盖502、第一挡片503、圆锥滚子轴承504、油杯505。如图3所示,第一安装座501为倒“t”结构,第一安装座501水平方向开第一轴承孔,第一轴承孔内安装圆锥滚子轴承504;端盖502固定安装于第一安装座501的外侧端面,且端盖502的内侧设置一环台,环台端面与圆锥滚子轴承504的外挡圈贴合,用于顶、挡圆锥滚子轴承504,第一轴承孔位于内侧面位置内径缩小,形成限位环壁,对圆锥滚子轴承

504外圈另一侧进行限位,从而将圆锥滚子轴承504固定于第一安装座内;第一挡片503固定安装于第一安装座501的内侧端面,第一挡片503设置有轴孔,轴孔内侧设置有密封圈,用于防止液体或粉尘进入轴承内部;油杯505设置于第一安装座501的顶部端面,用于润滑轴承。

39.如图6所示,第二轴承座6包括第二安装座601,深沟球轴承602、第二挡片603。第二安装座601为倒“t”结构,水平方向开第二轴承孔安装深沟球轴承602,第二轴承孔内侧孔口安装设置有轴孔的第二挡片603,第二挡片603轴孔内侧设置有密封圈,第二挡片603内侧设置一环台,环台环面与深沟球轴承602的外挡圈贴合,用于顶、挡深沟球轴承602,第二轴承孔中部位置内径缩小,形成限位环壁,对轴承外圈另一侧进行限位,从而将轴承固定于第二安装座内;第二轴承孔外侧孔口安装液压马达8,且液压马达8的输出轴轴线与深沟球轴承602的轴线重合。

40.进一步的,安装时,第一轴承座5、第二轴承座6两轴承座的轴承在同一水平高度且重合。

41.如图2、图3所示,第一轴承座5、第二轴承座6由平键401定位,并由螺栓402和防松螺母403紧固安装在托辊座4上。

42.如图7所示,v型托辊部件7包括辊轴701、v型辊体702、锁母703、紧定螺丝704。辊轴701为对称结构的长轴,中部轴径大,两边轴径逐步减小,自内而外依次为第一阶梯轴71,第二阶梯轴72,第三阶梯轴73,第四阶梯轴74。

43.如图8所示,第一阶梯轴71套装v型辊体702,两组v型辊体702镜像对称安装。第二阶梯轴72设置外螺纹,旋拧锁母703,锁母703为内螺纹套筒结构,且内侧端面顶紧v型辊体702端面,从而固定v型辊体702。

44.在第三阶梯轴73侧壁靠近第二阶梯轴72处加工至少一个螺钉孔,通过在螺钉孔内拧入紧定螺丝704,使紧定螺丝704对锁母703进行轴向限位,防止辊体轴向松动。位于第一轴承座5一侧的第四阶梯轴套装第一轴承座5,外端面开内螺纹孔,圆锥滚子轴承504外侧设置一紧固板506,紧固板506内端面与圆锥滚子轴承504内圈外端面贴合,中部对应第四阶梯轴74内螺纹孔位置设置有螺钉过孔,使用螺钉穿过紧固板506的螺钉过孔旋拧入第四阶梯轴74的内螺纹孔,从而将辊轴701一侧与圆锥滚子轴承504固定。位于第二轴承座6一侧的第四阶梯轴74套装第二轴承座6,且外端部与液压马达8输出轴对接。

45.如图9所示,v型辊体702由钢芯7021、表面聚氨酯涂层7022组成。钢芯7021为v型结构,内部加工轴孔,用于安装辊轴701。大直径端面为内凹结构,内凹处用于配合安装锁母703。聚氨酯涂层7022均匀分布于钢芯7021外表面,用于减震。

46.进一步的,辊轴701上设置有两组键槽孔用于定位安装v型辊702,同时v型辊702的内部钢芯7021上需要对应加工键槽孔,因是常规结构,故未在图中体现。

47.如图10所示,本实用新型提供的一种升降旋转托辊装置,依据钢管的长度,设置不少于2组此升降旋转托辊装置。工作时,油缸3输出轴推动托辊座4上升,升起v型托辊部件7使被检测钢管中心轴线与试验中心线一致,液压马达8输出轴旋转带动v型托辊部件7旋转,实时调整钢管的位置。钢管的一端推入水压机,另一端密封头推入装置推入,灌入低压水,压力输送,保持压力,记录实验结果,压力释放,排水,钢管归位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1