钢扣管自动套接机的拉管装置的制作方法

:

1.本实用新型涉及自动化技术领域,特指一种钢扣管自动套接机的拉管装置。

背景技术:

2.保温管是绝热管道的简称,保温管用于液体、气体及其它介质的输送,在石油、化工、航天、军事、集中供热、空调、市政等管道的绝热工程保温。

3.为使保温管更好的与设备实现稳定连接,一般都会在保温管端部设置钢扣,通过钢扣与设备的管接口实现稳定连接。

4.然而,在现有技术中,都是人工手动将钢扣与保温管进行套设,其劳动强度大,并且费时废力,工作效率低,并且无法保证产品的品质。

5.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种钢扣管自动套接机的拉管装置。

7.为了解决上述技术问题,本实用新型采用了下述技术方案:该钢扣管自动套接机的拉管装置包括第二支架、设置于第二支架内的第一传送皮带和用于驱动该第一传送皮带运转的第一电机组件、设置于该第二支架内并配合第一传送皮带传送保温管的压轮组、以可前后滑动的方式安装于该第二支架上的拉管移动架、安装于拉管移动架前端并用于将装好钢扣后的保温管抓取并夹紧的拉管夹以及用于驱动该拉管移动架前后移动的拉管驱动机构。

8.进一步而言,上述技术方案中,所述第二支架前端两侧分别安装有第一延伸板和第二延伸板,且该第一延伸板前端内侧设置有第一感应器,且该第二延伸板前端内侧设置有第二感应器,该第一感应器与第二感应器相对设置,并位于拉管夹两侧外。

9.进一步而言,上述技术方案中,所述第二支架后端设置有出管导向嘴。

10.进一步而言,上述技术方案中,所述第一电机组件包括固定于该第二支架内的座体、安装于座体前后两端的第一同步轮和第二同步轮、以及用于驱动该第二同步轮运转的驱动电机,所述第一传送皮带绕设于第一同步轮和第二同步轮上。

11.进一步而言,上述技术方案中,所述座体下端设置有一张紧轮,该张紧轮压在第一传送皮带外围以张紧第一传送皮带。

12.进一步而言,上述技术方案中,所述第二支架内还设置有第一导向板和第二导向板,该第一导向板和第二导向板置于该第一传送皮带上方,并且该第一导向板和第二导向板之间形成有用对保温管进行限位的限位传送间隔。

13.进一步而言,上述技术方案中,所述第一导向板端部内侧设置有第一导向面,所述第二导向板端部内侧设置有第二导向面,该第一导向面与第二导向面相对应并形成喇叭状导向口,该喇叭状导向口与限位传送间隔连通。

14.进一步而言,上述技术方案中,所述压轮组包括有安装于第二支架内的第一摆动架和第二摆动架、安装于第一摆动架和第二摆动架之间的链条以及多个安装于链条内并可单独起伏且可自转的压轮,该压轮置于第一传送皮带上方,并与第一传送皮带之间形成有间隔。

15.进一步而言,上述技术方案中,所述第一摆动架和第二摆动架均以可调节角度的方式安装于第二支架内。

16.进一步而言,上述技术方案中,所述拉管夹包括有拉管气缸、铰接安装于该拉管气缸的缸体下端两侧的第一夹头和第二夹头,该第一夹头和第二夹头内侧分别一体成型有第一连动臂和第二连动臂,该第一连动臂和第二连动臂的端部均设置成圆弧形,且该第一连动臂和第二连动臂的端部分别嵌入拉管气缸的活塞杆两侧设置的第一圆弧槽和第二圆弧槽内;所述第一夹头和第二夹头的下端内侧分别成型有第一弧形夹槽和第二弧形夹槽,且该第一弧形夹槽和第二弧形夹槽内侧均成型有间隔分布的弧形防滑槽/弧形防滑凸起。

17.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:综上所述,本实用新型工作时,钢扣管自动套接机将装好钢扣后的保温管送出后,该拉管驱动机构驱动该拉管移动架向前移动,并且由拉管夹将装好钢扣后的保温管抓取并夹紧,此时该拉管驱动机构驱动该拉管移动架向后移动,以此将保温管拉入压轮组与第一传送皮带之间的间隔,为了保证保温管传送更加稳定,并且该拉管驱动机构驱动该拉管移动架向前移动,由拉管夹将保温管再次夹紧后,拉管驱动机构驱动该拉管移动架向后移动,使保温管前端有足够长的部分压轮组与第一传送皮带之间的间隔内,此时由第一传送皮带配合压轮组传送保温管,并可防止保温管翘起,以实现稳定传送保温管的目的,并完成拉管工作。也就是说,本实用新型的上述动作均由自动化完成,其基本无需人工手动操作,其劳动强度低,并且工作效率极高,令本实用新型具有极强的市场竞争力。

附图说明:

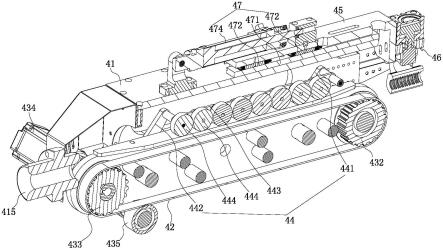

18.图1是本实用新型安装在立架上的立体图;

19.图2是本实用新型的立体图;

20.图3是本实用新型的剖视图;

21.图4是本实用新型的内部结构图;

22.图5是本实用新型中拉管夹的立体图。

具体实施方式:

23.下面结合具体实施例和附图对本实用新型进一步说明。

24.见图1-5所示,为一种钢扣管自动套接机的拉管装置,其包括第二支架41、第一传送皮带42、第一电机组件43、压轮组44、拉管移动架45、拉管夹46以及拉管驱动机构47。

25.其中,所述第二支架41安装于立架40上,并且该立架40固定于该钢扣管自动套接机的机座上,所述第一传送皮带42设置于第二支架41内,并由该第一电机组件43驱动该第一传送皮带42运转,同时压轮组44设置于该第二支架41内并配合第一传送皮带42传送保温管10,并且实现稳定传送保温管10。所述拉管移动架45以可前后滑动的方式安装于该第二支架41上,拉管夹46安装于拉管移动架45前端并用于将装好钢扣后的保温管10抓取并夹

紧,而拉管驱动机构47用于驱动该拉管移动架45前后移动,以此实现拉管。

26.本实用新型工作时,钢扣管自动套接机将装好钢扣后的保温管10送出后,该拉管驱动机构47驱动该拉管移动架45向前移动,并且由拉管夹46将装好钢扣后的保温管10抓取并夹紧,此时该拉管驱动机构47驱动该拉管移动架45向后移动,以此将保温管10拉入压轮组44与第一传送皮带42之间的间隔,为了保证保温管10传送更加稳定,并且该拉管驱动机构47驱动该拉管移动架45向前移动,由拉管夹46将保温管10再次夹紧后,拉管驱动机构47驱动该拉管移动架45向后移动,使保温管10前端有足够长的部分穿入压轮组44与第一传送皮带42之间的间隔内,此时由第一传送皮带42配合压轮组44传送保温管10,并可防止保温管10翘起,以实现稳定传送保温管10的目的,并完成拉管工作。综上所述,本实用新型的上述动作均由自动化完成,其基本无需人工手动操作,其劳动强度低,并且工作效率极高,令本实用新型具有极强的市场竞争力。

27.为提高自动化程度,还做出了以下设计:所述第二支架41前端两侧还分别设置有第一感应器413和第二感应器414,该第一感应器413与第二感应器414相对设置,并位于拉管夹46两侧外。当该第一感应器413与第二感应器414检测到有保温管10送出时,该拉管驱动机构47驱动该拉管移动架45向前移动,由拉管夹46将保温管10再次夹紧后,拉管驱动机构47驱动该拉管移动架45向后移动,以此实现拉管工作。

28.其中,所述第二支架41前端两侧分别安装有第一延伸板411和第二延伸板412,且该第一延伸板411前端内侧设置有上述的第一感应器413,且该第二延伸板412前端内侧设置有所述的第二感应器414,以此保证第一感应器413和第二感应器414稳定安装于第二支架41前端两侧。为了满足使用要求,将第一延伸板411和第二延伸板412均设置为可调节结构,可在第一延伸板411和第二延伸板412上设置条形调节孔,螺丝穿过该条形调节孔后与第二支架41固定,在需要调节相对位置时,先松开螺丝,并将第一延伸板411和第二延伸板412相对第二支架41调节到预定的位置后,再锁紧螺丝即可,其使用起来极为方便。

29.所述第二支架41后端设置有出管导向嘴415,该出管导向嘴415的出料孔两端均设置成喇叭状,其便于保温插入及穿过,保证保温插出料的精准度。

30.所述第一电机组件43包括固定于该第二支架41内的座体431、安装于座体431前后两端的第一同步轮432和第二同步轮433、以及用于驱动该第二同步轮433运转的驱动电机434,所述第一传送皮带42绕设于第一同步轮432和第二同步轮433上,其装配结构简单,并且能够稳定的驱动该第一传送皮带42运转。再者,为了保证第一传送皮带42传送保温管的稳定性,还在所述座体431下端设置有一张紧轮435,该张紧轮435压在第一传送皮带42外围以张紧第一传送皮带42,以此保证第一传送皮带42的张紧度,从而提高第一传送皮带42传送保温管的稳定性。

31.为了避免保温管10在传送过程中发生偏移,还做出了以下设置:于所述第二支架41内还设置有第一导向板416和第二导向板417,该第一导向板416和第二导向板417置于该第一传送皮带42上方,并且该第一导向板416和第二导向板417之间形成有用对保温管10进行限位的限位传送间隔。当保温管10穿入该压轮组44与第一传送皮带42之间的间隔,也会落入该限位传送间隔,以此可以更加有效的避免保温管10在传送过程中发生偏移,保证保温管10传送的稳定性。其中,所述的第一导向板416和第二导向板417安装于座体431上端两侧,并置于第二支架41内。

32.为了使保温管10更加顺畅地穿入该压轮组44与第一传送皮带42之间的间隔和所述的限位传送间隔,还做出了以下设计:所述第一导向板416端部内侧设置有第一导向面401,所述第二导向板417端部内侧设置有第二导向面402,该第一导向面401与第二导向面402相对应并形成喇叭状导向口,该喇叭状导向口与限位传送间隔连通,以致使该保温管10在穿入时,保温管10先进入喇叭状导向口,由喇叭状导向口进行导向,再进入到压轮组44与第一传送皮带42之间的间隔和所述的限位传送间隔。

33.以下对压轮组44的具体结构做进一步说明:所述压轮组44包括有安装于第二支架41内的第一摆动架441和第二摆动架442、安装于第一摆动架441和第二摆动架442之间的链条443以及多个安装于链条443内并可单独起伏且可自转的压轮444,该压轮444置于第一传送皮带42上方,并与第一传送皮带42之间形成有间隔。该链条443及压轮444均置于第一传送皮带42上方,当保温管被送入该第一传送皮带42上后,该压轮444会直接压在保温管上方,保证保温管在传送过程中不会起翘而影响传送,并且由于保温管各段尺寸大小不一,以致会影响传送,但是由于链条443为可活动的连接体,以致压轮444在其自身重力和链条的重力作用下,自动下压在保温管上端,并且该该压轮444能够在受阻后自行起伏,即保温管各段尺寸大小不一,也能保证压轮444能够时刻压在保温管上端,以此实现稳定传送保温管的目的。

34.所述第一摆动架441和第二摆动架442均以可调节角度的方式安装于第二支架41内,以此能够实现调节链条443及压轮444的高度,以满足不同尺寸大小的保温管被稳定传送,使用起来更加方便。具体而言,所述的第一摆动架441和第二摆动架442安装于座体431上端两侧,并置于第二支架41内。

35.所述拉管夹46包括有拉管气缸461、铰接安装于该拉管气缸461的缸体下端两侧的第一夹头462和第二夹头464,该第一夹头462和第二夹头464内侧分别一体成型有第一连动臂403和第二连动臂404,该第一连动臂403和第二连动臂404的端部均设置成圆弧形,且该第一连动臂403和第二连动臂404的端部分别嵌入拉管气缸461的活塞杆两侧设置的第一圆弧槽405和第二圆弧槽406内;所述第一夹头462和第二夹头464的下端内侧分别成型有第一弧形夹槽407和第二弧形夹槽408,工作时,拉管气缸461的活塞杆向下移动后,通过第一连动臂403和第二连动臂404驱动该第一夹头462和第二夹头464下端向外张开,实现拉管夹46的打开状态;拉管气缸461的活塞杆向上移动后,通过第一连动臂403和第二连动臂404驱动该第一夹头462和第二夹头464下端向内收合,实现拉管夹46的关闭状态,其能够稳定的夹紧保温管。

36.另外,第一弧形夹槽407和第二弧形夹槽408内侧均成型有间隔分布的弧形防滑槽/弧形防滑凸起,通过该弧形防滑槽/弧形防滑凸起能够稳稳的夹持住保温管,可更好的拉动保温管,并且不会损坏保温管。

37.所述拉管驱动机构47包括有固定于该第二支架41上端的第三滑轨471、若干套设于该第三滑轨471上的第三滑块472以及用于驱动该管移动架473前后移动的拉管驱动气缸474,其中,所述拉管移动架45固定于该第三滑块472上,该拉管气缸461后端与第二支架41上端铰接,该拉管驱动气缸474的活塞杆前端与拉管移动架45铰接,以此能够稳定的驱动该拉管移动架45前后移动,并且运行更加稳定,更加顺畅。所述的拉管移动架45呈l字形,该拉管移动架45后端的水平段安装于该第三滑块472上,拉管移动架45前端的垂直段伸出于第

二支架41前端外,并用于安装所述的拉管夹46。

38.综上所述,本实用新型工作时,钢扣管自动套接机将装好钢扣后的保温管10送出后,该拉管驱动机构47驱动该拉管移动架45向前移动,并且由拉管夹46将装好钢扣后的保温管10抓取并夹紧,此时该拉管驱动机构47驱动该拉管移动架45向后移动,以此将保温管10拉入压轮组44与第一传送皮带42之间的间隔,为了保证保温管10传送更加稳定,并且该拉管驱动机构47驱动该拉管移动架45向前移动,由拉管夹46将保温管10再次夹紧后,拉管驱动机构47驱动该拉管移动架45向后移动,使保温管10前端有足够长的部分压轮组44与第一传送皮带42之间的间隔内,此时由第一传送皮带42配合压轮组44传送保温管10,并可防止保温管10翘起,以实现稳定传送保温管10的目的,并完成拉管工作。也就是说,本实用新型的上述动作均由自动化完成,其基本无需人工手动操作,其劳动强度低,并且工作效率极高,令本实用新型具有极强的市场竞争力。

39.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1