石膏颗粒的输送系统的制作方法

1.本实用新型属于输送设备技术领域,特别涉及一种石膏颗粒的输送系统。

背景技术:

2.石膏颗粒烘干与造粒完成后或由储仓出料,由送料小车送至翻转卸料装置,翻转卸料装置翻转180

°

将石膏颗粒倾倒至翻转卸料装置正下方的接料斗中,再由接料斗通过相应的结构输出。

3.如申请号为cn202020998915.7的专利公开了一种翻转卸料装置,包括转筒、送料车、第一导轨、承重座、驱动机构、定位机构以及抵压板,其中:所述转筒设置在所述承重座上,且所述转筒外壁与所述承重座抵接,所述转筒外壁形成一啮合部,所述驱动机构动力输出端与所述啮合部啮合连接,所述转筒侧面开设一卸料口,所述第一导轨设置在所述转筒中且与所述转筒内壁固定连接,所述卸料口开口方向正对所述第一导轨;所述送料车包括车体和车轮,所述车轮与所述车体转动连接,所述车轮与所述第一导轨抵接,所述车体两相对侧面开设凹槽;所述定位机构包括液压缸和定位块,所述液压缸一端与所述转筒内壁转动连接,另一端与所述定位块转动连接,所述定位块一端与所述转筒内壁转动连接,另一端与所述凹槽抵接;所述驱动机构包括驱动单元和齿轮,所述啮合部与所述齿轮啮合连接,所述驱动单元动力输出端与所述齿轮同轴且固定连接;所述抵压板设置在所述转筒中且与所述转筒内壁固定连接,所述抵压板布置在所述车轮上方,所述抵压板呈拱桥形。

4.如申请号为cn202020998915.7的专利公开了一种带晃动功能的翻转卸料装置,包括沿前后向设置的转筒、用于驱动转筒旋转的驱动结构、转筒内底部且沿前后向设置的纵向滑轨、转筒内且滑动设于纵向滑轨上的送料车、转筒顶部且位于送料车正上方的卸料口和转筒内上部且用于将送料车向下顶压在纵向滑轨上的多个定位顶压结构;所述送料车包括框架式的车架及车架内且能左右向运动的车斗,所述车架的底部滑动设于纵向滑轨上,所述定位顶压结构顶压在车架的顶部,所述卸料口位于车斗的正上方,所述转筒的内壁且位于车斗旋转方向一侧设有夹紧与晃动单元,所述车斗的另一侧与车架对应侧之间沿左右向设有多根弹簧,所述夹紧与晃动单元包括前后并排设置的多个支撑与晃动结构,所述支撑与晃动结构沿左右向设置且其能左右向运动;所述转筒在翻转过程中与翻转180

°

后,所述支撑与晃动结构均顶压在车斗的对应侧上;所述转筒翻转后,多个支撑与晃动结构同步地且不停地伸展与收缩。

5.石膏颗粒相对于普通物料存在自身的特点,其容易吸湿板结,容易扬尘。如果板结不及时处理,板结团会进一步增大。

技术实现要素:

6.为了解决上述问题,本实用新型实施例提供了一种石膏颗粒的输送系统,在翻转卸料装置的正下方设置具有切料和输出功能的切料输送装置,实现在接料和输出的同时,实现切料。所述技术方案如下:

7.本实用新型实施例提供了一种石膏颗粒的输送系统,该系统包括送料车、沿前后向设置的翻转卸料装置1、翻转卸料装置1前方的进料滑轨2、翻转卸料装置1后方的出料滑轨3、提升输送装置6、翻转卸料装置1正下方的切料输送装置7和罩设于翻转卸料装置1上部的吸尘罩8,所述翻转卸料装置1包括沿前后向设置的转筒4、转筒4顶部的卸料口5和转筒4底部的对接滑轨;所述吸尘罩8的底部敞口且其前后两侧设有供送料车通过的门,所述切料输送装置7包括沿前后向设置的磷板输送机71、磷板输送机71相邻上方且沿前后向设置的接料斗72、接料斗72内底部且前后间隔设置的多个切料结构73、接料斗72后侧下部的出料口和出料口上部且与后端的切料结构73的上部配合的梭板74,所述接料斗72位于翻转后的卸料口5的正下方且其为上大下小的锥斗,所述磷板输送机71向后输送,所述切料结构73上左右并排且均匀设有多片切刀76,多个切料结构73上的切刀76的数量由前至后逐个增多;后端的切料结构73位于接料斗72的后侧,其上的切刀76数量大于等于5片,其上相邻两片切刀76之间的距离为80-120mm。

8.其中,本实用新型实施例中的对接滑轨的前后两端能分别与进料滑轨2的后端和出料滑轨3的前端对接,所述进料滑轨2、出料滑轨3和对接滑轨均沿前后向设置且其均能供送料车滑行。

9.优选地,本实用新型实施例中的吸尘罩8的门上设有升降门或帘门。

10.具体地,本实用新型实施例中的翻转卸料装置1的正下方设有地槽9,所述切料输送装置7位于地槽9中,所述磷板输送机71的后端通过竖向设置的导料筒10与提升输送装置6的进料端连接,所述提升输送装置6为廊道输送装置。

11.其中,本实用新型实施例中的切料结构73包括沿左右向转动设于接料斗72上的转轴75和转轴75上且左右等间距设置的多片切刀76,所述切刀76位于磷板输送机71的相邻上方,所述切料结构73设于接料斗72内后部且其数量为三个,相邻两个切料结构73之间的距离为1200-1800mm,前端的切料结构73的切刀76数量为2片,中部的切料结构73的切刀76数量为3片。

12.具体地,本实用新型实施例中的切刀76包括固定环79和相对设置且错开的两片半圆刀片,所述固定环79同轴固定在转轴75上,两片半圆刀片固定在固定环79的同侧且其以转轴75中心对称;所述半圆刀片的圆弧侧设有刀刃,其直线侧偏心设有与转轴75配合的半圆孔58。

13.更具体地,本实用新型实施例中的半圆刀片的半径为r1,所述半圆孔58的圆心与半圆刀片外缘的最小距离为r2,所述固定环79的半径为r3,所述r1为200-250mm,所述r2=r3=1/2r1-5/6r1。

14.优选地,本实用新型实施例中的同一转轴75上相邻切刀76相互垂直,相邻两个切料结构73上的切刀76错开设置。

15.其中,本实用新型实施例中的梭板74沿左右向设置,其位于后端的切料结构73的转轴75的相邻上方,其底部左右并排设有多条与切刀76配合而石膏颗粒不能通过的倒t形口77;所述倒t形口77竖向设置,其上方的窄口与半圆刀片配合,其下方的宽口与半圆刀片与固定环79的组合配合。

16.本实用新型实施例提供的技术方案带来的有益效果是:本实用新型实施例提供了一种石膏颗粒的输送系统,该系统在翻转卸料装置的正下方设置具有切料和输出功能的切

料输送装置,实现在接料和输出的同时,实现切料。另外,通过设置吸尘罩可吸收翻转卸料中的扬尘,实际上接料斗顶部溢出的粉尘也能部分被吸尘罩吸走,保持生产环境良好;通过设置导料筒,可减少扬尘和减少吸湿;通过设置廊道输送装置作为提升输送装置以减少扬尘和减少吸湿。进一步地,本专利采用特殊的切料结构以将板结的石膏颗粒打散且不影响石膏颗粒的完整性。

附图说明

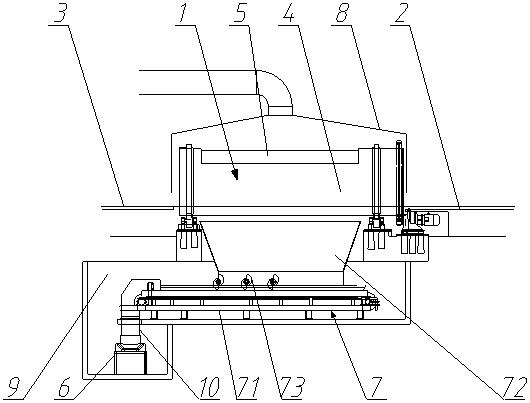

17.图1是本实用新型实施例中的石膏颗粒的输送系统的结构示意图;

18.图2是翻转卸料装置、提升输送装置和切料输送装置组合的结构示意图;

19.图3是翻转卸料装置和接料斗组合的结构示意图;

20.图4是后端的切料结构与梭板组合的结构示意图;

21.图5是后端的切料结构的结构示意图;

22.图6是前端的切料结构的结构示意图。

23.图7是切刀的结构示意图;

24.图8是半圆刀片的结构示意图。

25.图中:1翻转卸料装置、2进料滑轨、3出料滑轨、4转筒、5卸料口、6提升输送装置、7切料输送装置、8吸尘罩、9地槽、10导料筒;

26.71磷板输送机、72接料斗、73切料结构、74梭板、75转轴、76切刀、77倒t形口、78半圆孔、79固定环。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

28.参见图1-8,本实用新型实施例提供了一种石膏颗粒的输送系统,该系统包括送料车、沿前后向设置的翻转卸料装置1、翻转卸料装置1前方的进料滑轨2、翻转卸料装置1后方的出料滑轨3、提升输送装置6、翻转卸料装置1正下方的切料输送装置7和罩设于翻转卸料装置1上部的吸尘罩8等。其中,翻转卸料装置1包括沿前后向设置的转筒4、转筒4顶部的卸料口5、转筒4底部的对接滑轨、转筒4内且用于将送料车向下顶压在对接滑轨上的定位顶压结构和用于驱动转筒4旋转的驱动结构等。吸尘罩8的底部敞口,其前后两侧设有供送料车通过的门,其顶部通过管路与粉尘处理系统,其底部为与翻转卸料装置1配合的矩形口且其至转筒4的下部以吸收从接料斗72顶部溢出的粉尘。其中,切料输送装置7包括沿前后向设置的磷板输送机71、磷板输送机71相邻上方且沿前后向设置的接料斗72、接料斗72内底部且前后间隔设置的多个切料结构73、接料斗72后侧下部的出料口和出料口上部且与后端的切料结构73的上部配合的梭板74(具体为沿左右向设置的矩形板)等。接料斗72位于翻转后的卸料口5的正下方,其为上大下小的锥斗,其与翻转卸料装置1之间的距离不能太远以让吸尘罩8能吸收粉尘。磷板输送机71向后输送,其后部且位于接料斗72的后方和石膏颗粒的上方最好设置遮板以减少吸湿。切料结构73上左右并排且均匀设有多片切刀76,多个切料结构73上的切刀76的数量由前至后逐个增多,后端的切料结构73的切刀76数量最多且相邻切刀76之间的距离要符合要求以避免破坏颗粒。梭板74的下端与磷板输送机71之间的间隙

形成石膏颗粒向后输出的通道,后端的切料结构73主要实现将石膏颗粒打散,而剩余的切料结构73起辅助作用以把板结较大的石膏颗粒打散。后端的切料结构73位于接料斗72的后侧,其后部向后凸出梭板74,其上的切刀76数量大于等于5片,其上相邻两片切刀76(具体为中心线之间的距离)之间的距离为80-120mm(具体可以为110mm,石膏颗粒的大小具体为50mm左右)。

29.其中,本实用新型实施例中的对接滑轨的前后两端能分别与进料滑轨2的后端和出料滑轨3的前端对接,进料滑轨2、出料滑轨3和对接滑轨均沿前后向设置且其均能供送料车滑行。前述结构与现有技术相同。

30.优选地,本实用新型实施例中的吸尘罩8的门上设有升降门(送料车通过时,升降门升起以让送料车通过)或帘门(要求不能影响转筒4旋转)等,当然,也可不设置。

31.具体地,本实用新型实施例中的翻转卸料装置1的正下方设有地槽9,翻转卸料装置1设于支撑块上。切料输送装置7位于地槽9中,磷板输送机71的后端通过竖向设置的导料筒10与提升输送装置6的进料端连接以减少扬尘,提升输送装置6为廊道输送装置以减少扬尘。

32.其中,本实用新型实施例中的切料结构73包括沿左右向转动设于接料斗72上的转轴75、转轴75上且左右等间距设置的多片切刀76和接料斗72外且用于驱动切刀76旋转的切料驱动机构(具体可以为电机)等,切刀76与转轴75垂直。切刀76位于磷板输送机71的相邻上方。具体地,接料斗72要求较大以容置更多的石膏颗粒;具体地,接料斗72底部的宽度为1米左右、长度为5m左右,其高度大于等于2m,其顶部的宽度大于2m、长度大于6m。切料结构73设于接料斗72内后部且其数量为三个,相邻两个切料结构73之间的距离为1200-1800mm;前端的切料结构73的切刀76数量为2片,2片切刀76之间的距离320-380mm;中部的切料结构73的切刀76数量为3片,相邻两片切刀76之间的距离为240-270mm。

33.具体地,参见图4-8,本实用新型实施例中的切刀76包括固定环79和相对设置且错开的两片半圆刀片,固定环79同轴固定在转轴75上,两片半圆刀片固定(具体可通过多个螺栓)在固定环79的同侧且其以转轴75中心对称。半圆刀片的圆弧侧设有刀刃,其直线侧偏心设有与转轴75配合的半圆孔58。两片半圆刀片的半圆孔58拼接构成共转轴穿过的圆孔(直径与转轴75的直径差不多)。

34.更具体地,本实用新型实施例中的半圆刀片的半径为r1,半圆孔58的圆心与半圆刀片外缘的最小距离为r2(具体为半圆孔58的圆心以直线侧一端的距离),固定环79的半径为r3, r1为200-250mm, r2=r3=1/2r1-5/6r1。具体地,r1为225mm,r2=r3为150mm。

35.优选地,参见图4-5,本实用新型实施例中的同一转轴75上相邻切刀76相互垂直,相邻两个切料结构73上的切刀76错开设置。

36.其中,参见图3-4,本实用新型实施例中的梭板74沿左右向设置,其位于后端的切料结构73的转轴75的相邻上方,其底部左右并排设有多条与切刀76配合而石膏颗粒不能通过的倒t形口77。倒t形口77竖向设置,其上方的窄口(宽度可以为30-45mm,其位于固定环79的上方,刀片位于其中部)与半圆刀片配合,其下方的宽口(宽度为50-90mm)与半圆刀片与固定环79的组合配合。

37.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保

护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1