贴膜装置的制作方法

1.本实用新型涉及玻璃纤维产品包装技术领域,具体而言,涉及一种贴膜装置。

背景技术:

2.在纤维生产技术领域,以玻璃纤维行业生产为例,目前,短切纱吨袋的表面需要缠绕膜,传统的缠绕膜的缠绕流程为:准备缠绕-拉动缠绕膜-覆盖缠绕膜-剪断缠绕膜-抚平缠绕膜,且前述过程完全依靠人工进行,平均每托产品的缠绕时间约2分钟,一个班下来单覆盖缠绕膜就要花费1小时以上。

3.可见,传统的缠绕膜的缠绕过程繁琐,且存在一定的安全隐患,同时工人的劳动强度高。

技术实现要素:

4.本实用新型的主要目的在于提供一种贴膜装置,以解决现有技术中的缠绕膜的缠绕过程复杂的问题。

5.为了实现上述目的,本实用新型提供了一种贴膜装置,用于将缠绕在缠绕辊筒上的缠绕膜贴附在待贴膜部件上,贴膜装置包括:机架,用于安装缠绕辊筒;送膜组件,安装在机架上,送膜组件相对于缠绕辊筒可运动地设置,送膜组件包括可相对运动的第一夹持部件和第二夹持部件,第一夹持部件和第二夹持部件可相对运动地设置,以夹持由缠绕辊筒上伸出的缠绕膜,并将缠绕膜拉动至待贴膜部件所在位置;割断组件,安装在机架上,割断组件位于缠绕辊筒和待贴膜部件之间,割断组件的至少部分相对于缠绕辊筒可运动地设置,以在缠绕膜的部分贴附在待贴膜部件上之后,通过割断组件割断缠绕膜。

6.进一步地,贴膜装置还包括:贴合组件,贴合组件的至少部分安装在支撑墙体上,贴合组件包括贴合部件,贴合部件沿缠绕膜的拉动方向可往复运动地设置,以通过贴合部件压紧位于待贴膜部件上的缠绕膜。

7.进一步地,贴合组件还包括:第一驱动组件,第一驱动组件安装在支撑墙体上,第一驱动组件的输出轴与贴合部件连接。

8.进一步地,机架包括第一安装机架,割断组件和缠绕辊筒均安装在第一安装机架上;贴合组件包括第一安装板,第一安装板安装在第一安装机架上,第一驱动组件的输出轴穿设在第一安装板上。

9.进一步地,贴合组件还包括:第二安装板,第一驱动组件的输出轴穿设在第一安装板上后与第二安装板连接;其中,第二安装板与贴合部件通过连接件连接,连接件包括弹性缓冲部件,弹性缓冲部件的两端分别于贴合部件和第二安装板抵接。

10.进一步地,机架包括相互独立设置的第一安装机架和第二安装机架,送膜组件安装在第二安装机架上,缠绕辊筒和割断组件均安装在第一安装机架上;送膜组件包括:支撑框架,第二安装机架包括位于第一安装机架上方的横梁部件,横梁部件上设置有滑轨,支撑框架与滑轨可滑动地连接,第一夹持部件和第二夹持部件均安装在支撑框架上。

11.进一步地,支撑框架靠近割断组件的第一支架段为第一夹持部件,第一支架段沿其长度方向的两端均设置有第二支架段,第二支架段沿竖直方向延伸,各个第二支架段上均设置有第二夹持部件。

12.进一步地,机架包括第一安装机架,缠绕辊筒安装在第一安装机架上;割断组件包括割断部件和第三驱动组件,第三驱动组件安装在第一安装机架上,第三驱动组件的输出轴与割断部件连接;其中,缠绕辊筒与割断组件的分布方向为缠绕膜的拉出方向。

13.进一步地,割断组件还包括:安装结构,安装结构安装在第一安装机架上,安装结构具有安装腔体,割断部件和第三驱动组件均设置在安装腔体内,安装腔体具有避让开口,避让开口用于避让割断部件。

14.进一步地,贴膜装置还包括:贴合组件,贴合组件位于割断组件的下方,贴合组件包括第一驱动组件以及相互连接的第二安装板和贴合部件,第一驱动组件安装在支撑墙体上,第一驱动组件的输出轴与第二安装板连接,贴合部件与待贴膜部件上的缠绕膜接触;安装结构包括相对设置的第三安装板和第四安装板,第三安装板安装在第一安装机架上,第四安装板安装在第二安装板上,第三安装板和第四安装板围成安装腔体,第三驱动组件安装在第四安装板上。

15.应用本实用新型的技术方案,本实用新型的贴膜装置包括机架、送膜组件和割断组件,机架用于安装缠绕辊筒;送膜组件安装在机架上,送膜组件相对于缠绕辊筒可运动地设置,送膜组件包括可相对运动的第一夹持部件和第二夹持部件,第一夹持部件和第二夹持部件可相对运动地设置,以夹持由缠绕辊筒上伸出的缠绕膜,并将缠绕膜拉动至待贴膜部件所在位置,然后,工人拉动此位置的缠绕膜与待贴膜部件的一侧贴合,割断组件安装在机架上,割断组件位于缠绕辊筒和待贴膜部件之间,割断组件的至少部分相对于缠绕辊筒可运动地设置,以在缠绕膜的部分贴附在待贴膜部件上之后,通过割断组件割断缠绕膜,这样,可将缠绕膜覆盖在待贴膜部件的上方,整个过程操作简单,解决了现有技术中的缠绕膜的缠绕过程复杂的问题。

附图说明

16.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

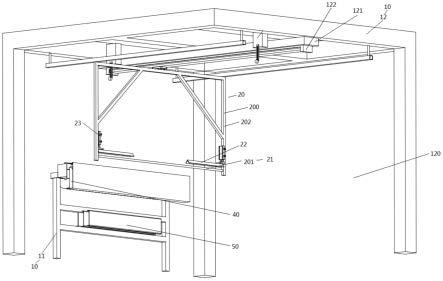

17.图1示出了根据本实用新型的贴膜装置的实施例的整体结构示意图;以及

18.图2示出了根据本实用新型的贴膜装置的实施例的割断组件和贴膜组件的结构示意图。

19.其中,上述附图包括以下附图标记:

20.10、机架;11、第一安装机架;12、第二安装机架;120、容纳空间;20、送膜组件;21、第一夹持部件;22、第二夹持部件;200、支撑框架;121、横梁部件;122、滑轨;201、第一支架段;202、第二支架段;23、第二驱动组件;30、缠绕辊筒;40、割断组件;41、割断部件;42、第三驱动组件;43、安装结构;430、安装腔体;431、避让开口;432、第三安装板;433、第四安装板;50、贴合组件;51、贴合部件;52、第一驱动组件;53、第一安装板;54、第二安装板;500、连接件;501、弹性缓冲部件。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

22.请参考图1和图2,本实用新型提供了一种贴膜装置,用于将缠绕在缠绕辊筒30上的缠绕膜贴附在待贴膜部件上,贴膜装置包括:机架10,用于安装缠绕辊筒30;送膜组件20,安装在机架10上,送膜组件20相对于缠绕辊筒30可运动地设置,送膜组件20包括可相对运动的第一夹持部件21和第二夹持部件22,第一夹持部件21和第二夹持部件22可相对运动地设置,以夹持由缠绕辊筒30上伸出的缠绕膜,并将缠绕膜拉动至待贴膜部件所在位置;割断组件40,安装在机架10上,割断组件40位于缠绕辊筒30和待贴膜部件之间,割断组件40的至少部分相对于缠绕辊筒30可运动地设置,以在缠绕膜的部分贴附在待贴膜部件上之后,通过割断组件40割断缠绕膜。

23.本实用新型的贴膜装置包括机架10、送膜组件20和割断组件40,机架10用于安装缠绕辊筒30;送膜组件20安装在机架10上,送膜组件20相对于缠绕辊筒30可运动地设置,送膜组件20包括可相对运动的第一夹持部件21和第二夹持部件22,第一夹持部件21和第二夹持部件22可相对运动地设置,以夹持由缠绕辊筒30上伸出的缠绕膜,并将缠绕膜拉动至待贴膜部件所在位置,然后,工人拉动此位置的缠绕膜与待贴膜部件的一侧贴合,割断组件40安装在机架10上,割断组件40位于缠绕辊筒30和待贴膜部件之间,割断组件40的至少部分相对于缠绕辊筒30可运动地设置,以在缠绕膜的部分贴附在待贴膜部件上之后,通过割断组件40割断缠绕膜,这样,可将缠绕膜覆盖在待贴膜部件的上方,整个过程操作简单,解决了现有技术中的缠绕膜的缠绕过程复杂的问题。

24.优选地,贴膜装置还包括:贴合组件50,贴合组件50的至少部分安装在支撑墙体上,贴合组件50包括贴合部件51,贴合部件51沿缠绕膜的拉动方向可往复运动地设置,以通过贴合部件51压紧位于待贴膜部件上的缠绕膜。这样,在割断组件40割断缠绕膜后,通过贴合组件50压紧位于待贴膜部件上的缠绕膜,以使得缠绕膜平整贴附在待贴膜部件上,且贴附状态良好。

25.具体地,贴合组件50还包括:第一驱动组件52,第一驱动组件52安装在支撑墙体上,第一驱动组件52的输出轴与贴合部件51连接。

26.具体地,第一驱动组件52为驱动气缸。

27.在本实用新型的实施例中,机架10包括第一安装机架11,割断组件40和缠绕辊筒30均安装在第一安装机架11上;贴合组件50包括第一安装板53,第一安装板53安装在第一安装机架11上,第一驱动组件52的输出轴穿设在第一安装板53上。

28.具体地,贴合组件50还包括:第二安装板54,第一驱动组件52的输出轴穿设在第一安装板53上后与第二安装板54连接;其中,第二安装板54与贴合部件51通过连接件500连接,连接件500包括弹性缓冲部件501,弹性缓冲部件501的两端分别于贴合部件51和第二安装板54抵接,以在贴合部件51压紧位于待贴膜部件上的缠绕膜时,通过弹性缓冲部件501产生缓冲力,并且,贴合部件51由软质材料制成,以防止在贴合部件51在压紧过程中对待贴膜部件造成损伤。

29.具体地,机架10包括相互独立设置的第一安装机架11和第二安装机架12,送膜组件20安装在第二安装机架12上,缠绕辊筒30和割断组件40均安装在第一安装机架11上;送

膜组件20包括:支撑框架200,第二安装机架12包括位于第一安装机架11上方的横梁部件121,横梁部件121上设置有滑轨122,支撑框架200与滑轨122可滑动地连接,第一夹持部件21和第二夹持部件22均安装在支撑框架200上。

30.具体地,第二安装机架12具有容纳空间120,待贴膜部件和第一安装机架11均位于容纳空间120内。

31.在本实用新型的实施例中,支撑框架200为四边形框架。

32.如图1所示,支撑框架200靠近割断组件40的第一支架段201为第一夹持部件21,第一支架段201沿其长度方向的两端均设置有第二支架段202,第二支架段202沿竖直方向延伸,各个第二支架段202上均设置有第二夹持部件22,两个第二夹持部件22间隔设置。

33.具体地,送膜组件20包括:第二驱动组件23和第四驱动组件,第二驱动组件23安装在第二支架段202上,第二驱动组件23与第二夹持部件22驱动连接,以通过第二驱动组件23沿第二支架段202的延伸方向移动;第四驱动组件安装在横梁部件121上,第四驱动组件与支撑框架200驱动连接,以通过第四驱动组件驱动整个支撑框架200朝向靠近或远离待贴膜部件的方向移动。

34.其中,第二驱动组件23为驱动气缸。

35.具体地,机架10包括第一安装机架11,缠绕辊筒30安装在第一安装机架11上;割断组件40包括割断部件41和第三驱动组件42,第三驱动组件42安装在第一安装机架11上,第三驱动组件42的输出轴与割断部件41连接;其中,缠绕辊筒30与割断组件40的分布方向为缠绕膜的拉出方向。

36.其中,第三驱动组件42为驱动气缸。

37.可选地,割断部件41的割断形式可为熔断或切断;割断部件41为切割刀或熔断机构。

38.具体地,割断组件40还包括:安装结构43,安装结构43安装在第一安装机架11上,安装结构具有安装腔体430,割断部件41和第三驱动组件42均设置在安装腔体430内,安装腔体430具有避让开口431,避让开口431用于避让割断部件41。

39.具体地,贴膜装置还包括:贴合组件50,贴合组件50位于割断组件40的下方,贴合组件50包括第一驱动组件52以及相互连接的第二安装板54和贴合部件51,第一驱动组件52安装在支撑墙体上,第一驱动组件52的输出轴与第二安装板54连接,贴合部件51与待贴膜部件上的缠绕膜接触;安装结构43包括相对设置的第三安装板432和第四安装板433,第三安装板432安装在第一安装机架11上,第四安装板433安装在第二安装板54上,第三安装板432和第四安装板433围成安装腔体430,第三驱动组件42安装在第四安装板433上。

40.其中,第四安装板433为由第一板体部和第二板体部围成的l形结构,第一板体部与第二安装板54连接,以通过第二安装板54支撑第四安装板433,第二板体部与第三安装板432相对设置,第三驱动组件42安装在第一板体部上。

41.具体地,贴膜装置还包括行程感应开关,行程感应开关安装在横梁部件121上,以通过行程感应开关检测支撑框架200的运动位置。

42.具体地,行程感应开关为多个,多个行程感应开关沿横梁部件121的长度方向间隔设置;其中,行程感应开关为两个,两个行程感应开关分别设置在横梁部件121沿其延伸方向的两端。

43.具体地,行程感应开关安装在横梁部件121的滑轨122上。

44.具体地,行程感应开关与第四驱动组件电连接。其中,第四驱动组件为驱动气缸。

45.在本实施例中,贴膜装置还包括控制系统,控制系统与送膜组件20、行程感应开关、割断组件40和贴合组件50均电连接。

46.具体地,控制系统还包括控制开关,以通过控制开关控制整个贴膜装置的启停。

47.可选地,本技术的贴膜装置可设计成一键启动按钮模式,通过控制系统的程序的先后设定,可实现一键启动,无需人工逐步执行,可实现自动包装,替代人工包装,提升工作效率的同时,降低员工劳动强度,减少安全隐患。

48.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

49.本实用新型的贴膜装置包括机架10、送膜组件20和割断组件40,机架10用于安装缠绕辊筒30;送膜组件20安装在机架10上,送膜组件20相对于缠绕辊筒30可运动地设置,送膜组件20包括可相对运动的第一夹持部件21和第二夹持部件22,第一夹持部件21和第二夹持部件22可相对运动地设置,以夹持由缠绕辊筒30上伸出的缠绕膜,并将缠绕膜拉动至待贴膜部件所在位置,然后,工人拉动此位置的缠绕膜与待贴膜部件的一侧贴合,割断组件40安装在机架10上,割断组件40位于缠绕辊筒30和待贴膜部件之间,割断组件40的至少部分相对于缠绕辊筒30可运动地设置,以在缠绕膜的部分贴附在待贴膜部件上之后,通过割断组件40割断缠绕膜,这样,可将缠绕膜覆盖在待贴膜部件的上方,整个过程操作简单,解决了现有技术中的缠绕膜的缠绕过程复杂的问题。

50.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1