自动排片及收片设备的制作方法

1.本实用新型涉及机械设备技术领域,具体地,涉及一种自动排片及收片设备。

背景技术:

2.烘干工艺可以使得材料升温进而凝固,此外还可以将多余的成分通过高温去除,烘干时对于温度以及时长都有要求,温度过高则会破坏材料分子结构,时间短了就无法达到较好烘干效果,因此,目前的烘干都是采用适当的温度,然后配合一定的烘干时间,如此下来,整个烘干线的长度较长。

3.当下,材料的上料与下料主要还是通过人工实现,即通过人工将材料放入到烘干线的进料口,然后还需要人在出料口处等待,而烘干线的长度可以长达数十米,那么在长时间的传输过程中,操作人员只能等待,不仅操作的效率低,而且所需要的人工成本高。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种自动排片及收片设备。

5.本实用新型公开的一种自动排片及收片设备,包括:上料装置,其包括振动出料组件、第一出料组件及出料承托组件出料承托组件连接第一出料组件,振动出料组件的出料端设于出料承托组件上部;

6.烘干装置,其进料端与出料承托组件相邻设置;以及

7.下料装置,其包括接料组件、搬运组件及下料组件,接料组件与烘干装置出料端相邻设置,搬运组件设置于接料组件与下料组件之间。

8.根据本实用新型的一实施方式,上料装置还包括出料升降组件,其连接第一出料组件及出料承托组件。

9.根据本实用新型的一实施方式,上料装置还包括输送组件,其位于出料升降组件驱动出料承托组件运动的路径上,且输送组件与烘干装置的进料端相邻设置。

10.根据本实用新型的一实施方式,搬运组件包括第一搬运驱动件、第二搬运驱动件、搬运承载件、至少两个夹紧驱动件及至少两个夹紧件,第一搬运驱动件与接料组件相邻设置,第二搬运驱动件设置于第一搬运驱动件的输出端,搬运承载件连接第二搬运驱动件,至少两个夹紧驱动件分别设置于搬运承载件的两端,至少两个夹紧件分别连接至少两个夹紧驱动件。

11.根据本实用新型的一实施方式,下料组件包括下料支撑件、夹紧翻转件、下料驱动件及下料过渡件,下料支撑件位于搬运组件的一侧,夹紧翻转件转动设置于下料支撑件,下料驱动件的输出端连接夹紧翻转件,下料过渡件设置于夹紧翻转件下部。

12.根据本实用新型的一实施方式,下料组件还包括调整驱动件,下料过渡件具有至少两个下料区,调整驱动件连接下料支撑件,并驱动下料支撑件运动。

13.根据本实用新型的一实施方式,下料组件还包括阻挡件,阻挡件设置于夹紧翻转件下部。

14.根据本实用新型的一实施方式,还包括补料装置,其包括补料组件及补料驱动组件,补料组件设置于振动出料组件一侧,补料驱动组件与出料承托组件平齐设置。

15.根据本实用新型的一实施方式,补料组件包括补料动力件、补料传动件及补料承托件,补料动力件连接补料传动件,补料承托件连接补料传动件。

16.根据本实用新型的一实施方式,补料驱动组件包括补料驱动件及补料夹取件,补料驱动件的输出端连接补料夹取件。

17.本实用新型的有益效果在于,通过上料装置、烘干装置及下料装置的配合使用,将待烘干产品通过振动出料组件输出,第一出料组件带动出料承托组件上的承载治具运动,实现上料,然后将承载治具放入到烘干装置进行烘干,烘干后由接料组件输出,搬运组件将其转至下料组件进行下料,实现上料、烘干及下料的自动化,无需人工长时间等待,节省了人工操作环节,大大降低了生产成本,同时还提升生产效率。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

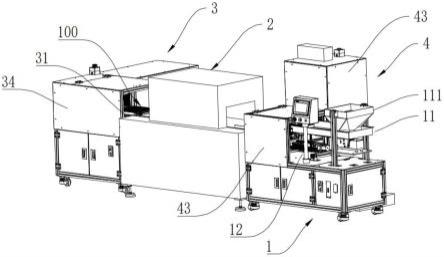

19.图1为实施例中自动排片及收片设备的立体结构示意图;

20.图2位实施例中自动排片及收片设备的另一立体结构示意图;

21.图3为实施例中上料装置的立体结构示意图;

22.图4为实施例中上料装置的局部示意图;

23.图5为实施例中上料装置的另一局部示意图;

24.图6为实施例中补料装置的立体结构示意图;

25.图7为实施例中下料装置的立体结构示意图;

26.图8为实施例中搬运组件的立体结构示意图;

27.图9为实施例中下料组件的立体结构示意图。

28.附图标记说明:

29.1-上料装置;11-振动出料组件;111-排料件;12-活动组件;121-出料导向件;122-出料驱动件;123-出料滑动件;13-出料承托组件;131-承托支撑件;132-出料承托件;133-限位件;1331-承托凸块;134-防漏件;14-出料升降组件;141-升降驱动件;142-导向稳定件;15-输送组件;151-输送件;152-输送驱动件;153-纠偏件;100-承载治具;200-机架;

30.2-烘干装置;

31.3-下料装置;31-接料组件;32-搬运组件;321-第一搬运驱动件;322-第二搬运驱动件;323-搬运承载件;324-夹紧驱动件;325-夹紧件;33-下料组件;331-下料支撑件;332-夹紧翻转件;333-下料驱动件;334-下料过渡件;3341-下料区;335-调整驱动件;336-阻挡件;34-保护罩;

32.4-补料装置;41-补料组件;411-补料动力件;412-补料传动件;413-补料承载件;42-补料驱动组件;421-补料驱动件;422-补料夹取件;43-机罩。

具体实施方式

33.以下将以图式揭露本实用新型的多个实施方式,为明确说明起见,许多实务上的

细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本实用新型。也就是说,在本实用新型的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

34.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本实用新型,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

35.如图1所示,图1为实施例中自动排片及收片设备的立体结构示意图。本技术的自动排片及收片设备包括上料装置、烘干装置2及下料装置3,其中,上料装置位于烘干装置2的进料端,下料装置3位于烘干装置2的出料端,上料装置将烘干产品输送至烘干装置2内,烘干后由下料装置3进行下料。

36.再一并参照图2-图5所示,图2位实施例中自动排片及收片设备的另一立体结构示意图;图3为实施例中上料装置的立体结构示意图;图4为实施例中上料装置的局部示意图;图5为实施例中上料装置的另一局部示意图。上料装置1包括振动出料组件11、活动组件12及出料承托组件13,振动出料组件11用于待烘干产品的上料,出料承托组件13位于活动组件12上,活动组件12带动出料承托组件13朝靠近或远离振动出料组件11的方向运动,承载治具100位于出料承托组件13上。

37.具体应用时,振动出料组件11采用现有的振动盘结构,增加待烘干产品的散落均匀性。进一步的,振动出料组件11的上部设有排料件111,将大量的待烘干产品倒入排料件111,再由排料件111排入到振动出料组件11。本实施例中,上料装置1还包括机架200,排料件111与机架200连接进行固定。

38.活动组件12包括出料导向件121、出料驱动件122及出料滑动件123,出料导向件121设置于机架200上,出料驱动件122连接出料导向件121,出料滑动件123滑动连接出料导向件121,且出料滑动件123连接出料驱动件122的输出端,通过出料驱动件122带动出料滑动件123在出料导向件121上运动。具体应用时,出料驱动件122通过螺杆带动出料滑动件123运动。

39.出料承托组件13包括承托支撑件131及出料承托件132,承托支撑件131连接出料滑动件123,出料承托件132设置于承托支撑件131远离出料滑动件123的一侧,承载治具100放置于承托支撑件131上。具体应用是,出料承托件132的数量为多个,多个出料承托件132间隔设置,通过多个出料承托件132进行多点支撑,提高承载治具100的稳定性。进一步的,出料承托组件13还包括限位件133,限位件133位于承托支撑件131的一侧,且限位件133上开设有承托凸块1331,承托凸块1331朝靠近出料承托件132的方向开设,承载治具100放置于出料承托件132及承托凸块1331上,通过承托凸块1331的设置,可防止承载治具100掉落,同时进一步提高对承载治具100的支撑。本实施例中,限位件133的数量为两个,两个限位件133间隔设置,分别作用于承载治具100侧边的不同位置。

40.进一步的,上料装置1还包括出料升降组件14,出料升降组件14分别连接出料滑动

件123及承托支撑件131,通过出料升降组件14带动承托支撑件131进行上升和下降。出料升降组件14包括升降驱动件141,升降驱动件141连接出料滑动件123,升降驱动件141的输出端连接承托支撑件131。进一步的,出料升降组件14还包括导向稳定件142,导向稳定件142沿承托支撑件131运动方向开设,且导向稳定件142与承托支撑件131滑动连接,通过导向稳定件142的设置,提高承托支撑件131运动时的稳定性与位置的精准性。具体的,导向稳定件142的数量为四个,四个导向稳定件142分别设置于承托支撑件131上的四个位置。

41.更进一步的,上料装置1还包括输送组件15,输送组件15设置于出料驱动件122驱动承托支撑件131运动的方向上,同时,输送组件15位于出料承托件132的下部。输送组件15包括输送件151及输送驱动件152,输送件151设置于出料驱动件122驱动承托支撑件131运动的方向上,输送驱动件152的输出端连接输送件151。具体应用时,输送件151为输送带结构,输送驱动件152通过齿轮带动输送件151运动,即输送带进行转动。具体的,输送件151的数量为两个,两个输送件151间隔设置。在另一实施例中,输送组件15还包括纠偏件153,纠偏件153位于输送件151的延长线上,通过纠偏件153的设置,可以防止承载治具100输送过程中发生偏移现象。本实施例中的纠偏件153为两个,两个纠偏件153分别与两个输送件151对应。

42.更进一步的,出料承托组件13还包括防漏件134,防漏件134连接承托支撑件131的侧边,当待烘干产品穿过承载治具100掉落时,其将落入到防漏件134上,待加工完成后对防漏件134进行清理即可,大大降低了清洁成本。

43.工作时,先将待烘干产品倒入到排料件111,振动出料组件11同步工作,将待烘干产品抖出,与此同时,出料驱动件122带动出料滑动件123运动,出料滑动件123通过承托支撑件131带动出料承托件132运动,出料承托件132上的承载治具100持续往前运动的同时,待烘干产品在振动出料组件11的作用下由出料口抖出,并分散落在承载治具100上,当承载治具100输送至指定位置后,升降驱动件141工作,带动承托支撑件131下降,直至承载治具100落于输送件151上,在输送驱动件152的带动下,输送件151开始输送承载治具100,将承载治具100朝指定方向输送。待下一个承载治具100上料进行相同操作。

44.通过振动出料组件11、活动组件12及出料承托组件13的配合设置,承载治具100放置到出料承托组件13上,振动出料组件11对大量的待烘干产品进行抖动,同时,出料驱动件122带动出料滑动件123在出料导向件121上运动,出料滑动件123将带动出料承托组件13一起运动,振动出料组件11将待烘干产品抖出,配合出料承托组件13的运动,使得待烘干产品可均匀分散在承载治具100上,提升后续的烘干效果。

45.具体的,烘干装置2采用现有的烘干箱。

46.再一并参照图2及图6所示,图6为实施例中补料装置4的立体结构示意图。自动排片及收片设备还包括补料装置4,补料装置4位于机架200的一侧,通过补料装置4进行承载治具100的不断补充。补料装置4包括补料组件41及补料驱动组件42,补料组件41位于机架200的一侧,补料驱动组件42位于承托支撑件131的上部。补料组件41包括补料动力件411、补料传动件412及补料承载件413,补料动力件411的输出端连接补料传动件412,补料传动件412连接补料承载件413,补料驱动组件42包括补料驱动件421及补料夹取件422,补料驱动件421的输出端连接补料夹取件422。将搭载了大量承载治具100的小车推上补料承载件413,而后补料动力件411通过补料传动件412带动补料承载件413上升,使得小车内的承载

治具100与出料承托件132平齐,而后补料驱动件421工作驱使补料夹取件422靠近小车,补料夹取件422将小车内的承载治具100夹持,补料驱动件421往回运动至指定位置,即将承载治具100拉出放置到出料承托件132上。进一步的,为了对补料装置4起到更好的保护效果,在补料装置4外部还设有机罩43,同时,机罩43的侧面可设置成铰接结构,便于日常维护;同时,还可以将补料组件41及补料驱动组件42设置在机罩43内。本实施例中的补料夹取件422为现有夹取结构,例如气缸驱动两个夹板运动,实现夹紧与松夹。

47.再一并参照图7-图9所示,图7为实施例中下料装置3的立体结构示意图;图8为实施例中搬运组件32的立体结构示意图;图9为实施例中下料组件33的立体结构示意图。下料装置3包括接料组件31、搬运组件32及下料组件33,接料组件31位于烘干装置2的出料端,搬运组件32与接料组件31相邻设置,下料组件33与接料组件31相邻设置,且其位于搬运组件32运动的路径上。具体应用时,接料组件31结构与输送组件15结构相同,二者仅有设置长度的区别,详细结构可参见上述的输送组件结构,在此不再赘述。搬运组件32包括第一搬运驱动件321、第二搬运驱动件322、搬运承载件323、至少两个夹紧驱动件324及至少两个夹紧件325,第一搬运驱动件321的输出端连接第二搬运驱动件322,第二搬运驱动件322的输出端连接搬运承载件323,至少两个夹紧驱动件324分别设置于搬运承载件323的两侧,至少两个夹紧件325分别连接至少两个夹紧驱动件324的输出端,通过夹紧件325将承载治具100夹起。下料组件33包括下料支撑件331、夹紧翻转件332、下料驱动件333及下料过渡件334,夹紧翻转件332转动设置于下料支撑件331,下料驱动件333连接下料支撑件331,且下料驱动件333的输出端连接夹紧翻转件332。进一步的,下料组件33还包括调整驱动件335,调整驱动件335的输出端连接下料支撑件331;同步的,下料过渡件334具有至少两个下料区3341,通过调整驱动件335将下料支撑件331移送至对应的下料区3341而后进行下料。更进一步的,下料组件33还包括阻挡件336,阻挡件336位于夹紧翻转件332的下部,且阻挡件336设置于下料过渡件334。同理,为了对下料装置3起到保护效果,在整个下料装置3外设有保护罩34,此外,第一搬运驱动件321、下料支撑件331及调整驱动件335可设置于保护罩34上。本实施例中,夹紧翻转件332的夹紧结构与夹紧件325相似。

48.自动排片及收片设备工作时,补料组件41将承载治具100输送至指定位置,补料驱动件421驱使补料夹取件422将承载治具100取出并放置于出料承托件上,而后将振动出料组件上的待烘干产品洒落在承载治具100上,再由输送组件将承载治具100送往烘干装置2内,烘干结束后由接料组件31运出,第一搬运驱动件321带动第二搬运驱动件322运动至接料组件31上方,第二搬运驱动件322带动搬运承载件323朝靠近承载治具100方向运动,两侧的夹紧驱动件324带动夹紧件325运动并将承载治具100夹起,然后第一搬运驱动件321运动至夹紧翻转件332,夹紧翻转件332夹持住承载治具100后夹紧件325松夹,下料驱动件333带动夹紧翻转件332转动,承载治具100朝靠近下料过渡件334的方向转动,与此同时,阻挡件336升出,使得承载治具100撞击到阻挡件336,有利于将承载治具100上的产品完全掉落,再后,阻挡件336下降,承载治具100继续转动至下料位置进行下料。

49.综上所述,通过上料装置、烘干装置2及下料装置3的配合使用,将待烘干产品通过振动出料组件输出,第一出料组件带动出料承托组件上的承载治具100运动,实现上料,然后将承载治具100放入到烘干装置2进行烘干,烘干后由接料组件31输出,搬运组件32将其转至下料组件33进行下料,实现上料、烘干及下料的自动化,无需人工长时间等待,节省了

人工操作环节,大大降低了生产成本,同时还提升生产效率。

50.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1