气门座圈定位装置以及输送设备的制作方法

1.本实用新型涉及气门座圈的定位输送设备领域,具体涉及一种气门座圈定位装置以及输送设备。

背景技术:

2.应用于发动机的进排气口的气门座圈通过与气门顶杆的配合实现气门关闭时的密封。气门座圈往往具有扁平的圆环状结构,其内环往往是变径的,即与气门顶杆配合的的一侧具有喇叭状斜面,以更好的与气门顶杆配合密封气门。在气门座圈的生产制造以及将其压装至发动机缸体的过程中,总是需要根据内环两侧直径的不同区分气门座圈端面的正反,以保证气门座圈被正确的加工或者组装。

3.在使用自动化生产线替代人工作业的过程中,可以通过在气门座圈的输送路径上增加接触式或者非接触式的检测装置以检测气门座圈的正反面,但是有效检测的前提是使输送的气门座圈准确的停止定位于检测工位以供检测。举例而言,使用ccd视觉检测装置在气门导管输送线上进行正反面检测,如果没有定位装置将气门座圈短暂并精确定位固定,则气门座圈可能发生抖动、位置偏离,导致视觉检测装置的成像质量不足,最终使得检测系统发生误判。

技术实现要素:

4.鉴于现有技术中,气门座圈的检测过程中难以做到对气门垫圈的精确定位固定的问题,本技术提供一种气门座圈定位装置以及输送设备。

5.本技术提供一种气门座圈定位装置,其具有安装有气缸的基座,并在所述气缸的气缸伸缩端上安装有定位座;所述定位座上沿气缸伸缩端的伸长方向设置有两个定位叉;两所述定位叉为导体但彼此绝缘;两个所述定位叉的自由端整体上形成一内凹的空间,用于导向并定位气门座圈。

6.优选的,所述定位座上还固定有绝缘安装座,两个所述定位叉安装于所述绝缘安装座上。

7.优选的,所述定位座上设置有用于调整定位座在气缸伸缩端上安装位置的第一滑槽,第一紧固件穿过第一滑槽将定位座紧固于所述气缸伸缩端上;所述基座上设置有用于调整气缸在基座上安装位置的第二滑槽,第二紧固件穿过第二滑槽将气缸紧固于基座上。

8.优选的,所述定位叉与所述气门座圈的接触面分布有锯齿状沟槽。

9.本技术另提供一种气门座圈输送设备,所述气门座圈输送设备安装有上述的气门座圈定位装置。

10.本技术的气门座圈定位装置通过设置在气缸伸缩端的定位座上的定位叉形成了用于对气门座圈导向并限位的容置空间,因此可以通过气缸伸缩端的动作使定位叉将气门座圈限位在同一位置,从而实现自动作业过程中的定位与固定。并且本技术的气门座圈定位装置的工作过程需要与相应的输送装置、检测装置联动,因此必然需要实现对气门座圈

定位到位的探测反馈。而本技术中定位叉是导体并通过绝缘安装座绝缘,因此当定位叉将气门座圈限位到位时,可以形成从一个定位叉经气门座圈到另一个定位叉的电流通路,于是可以通过检测两个定位叉之间是否导通作为气门座圈定位到位的依据,不需要额外使用其他手段,从而简化了控制逻辑与控制系统的布置。

附图说明

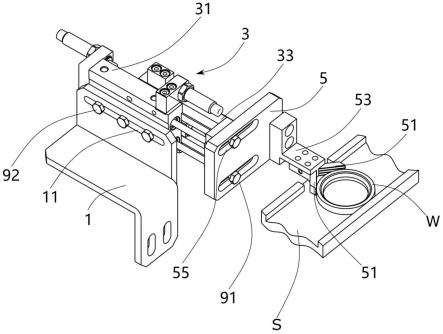

11.图1为本技术的气门座圈定位装置的结构示意图;

12.图2为本技术的定位叉51定位气门座圈w的局部放大图;

13.图3为定位叉51沿图2中的b方向的截面图;

14.图4为本技术的气门座圈输送设备的局部示意图。

15.1:基座11:第二滑槽3:气缸31:气缸本体33:气缸伸缩端5:定位座51:定位叉53:绝缘安装座55:第一滑槽91:第一紧固件92:第二紧固件w:气门座圈s:输送轨道51s:导向斜面p:推料块

具体实施方式

16.以下结合附图和具体实施例,对本实用新型进行详细说明,在本说明书中,附图尺寸比例并不代表实际尺寸比例,其只用于体现各部件之间的相对位置关系与连接关系,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

17.如图1的结构示意图,本技术的气门座圈定位装置设置在用于输送气门座圈w的输送轨道s的旁侧,其定位叉51垂直于气门座圈w在输送轨道s上的运动方向设置,并且在气缸3的驱动下实现远离与靠近输送轨道s,当定位叉51靠近输送轨道s时,由两定位叉 51相对设置而形成的内凹区域与待测气门座圈w接触并将其压靠在输送轨道s的侧边,进而实现气门座圈w的自动定位。

18.具体的,该气门座圈定位装置具有一位置固定的基座1,基座1上安装气缸3的气缸本体31,气缸3的气缸伸缩端33的运动方向在输送轨道s的轨道平面内垂直于气门座圈w 的来料方向。在气缸伸缩端33上设置有定位座5,定位座5靠近输送轨道s的一侧安装固定有绝缘安装座53,绝缘安装座53自身是绝缘的,比如塑料、尼龙或者其他具有绝缘材料并且有较好的加工性能的材料。在绝缘安装座53上安装两个定位叉51。

19.如图2所示,定位叉51突出绝缘安装座53并伸向输送轨道s的一端,其伸向气门座圈 w的一端相对于输送轨道s的方向具有与气门座圈w接触的导向斜面51s,两个相对设置的定位叉51的导向斜面51s组合形成一向内凹陷的区域。当气缸3驱动定位座5以及定位叉51的整体向输送轨道s前进时,气门座圈w在接触到导向斜面51s时,自然被导向斜面51s导向至其与导向斜面51s以及三者相切,即完成气门座圈w在输送轨道s上的精确定位。

20.如图3所示,导向斜面51s作为与气门座圈w接触的表面,其表面设置有锯齿状的凹陷,因此在推动与贴靠气门座圈w时其与气门座圈w接触的位置总是在锯齿状特征的齿峰处,从而减少了与气门座圈w表面的接触面积。考虑到气门座圈w在前道工序处理后,表面可能是脏污的,比如在前道机加工过程中,其表面可能存在切削液(油)等物质,而可能造成气门座圈w与导向斜面51s的粘连,由于锯齿状特征的存在降低了接触面积,降低了粘连的可能性。

21.本技术的气门座圈定位装置可以根据气门座圈w的规格进行调节适配,同时也可以对定位的最终位置进行微调,这是通过基座1上的第二滑槽11以及定位座5上的第一滑槽55 实现的,其中第二滑槽11沿者气缸的伸缩方向设置,通过一个以上的第二紧固件92穿过第二滑槽11并紧固于气缸本体31上实现气缸3的固定。由于第二滑槽11的存在,在松开第二紧固件92后,通过调整气缸3在气缸伸缩方向上的前后位置,实现气缸的位置调整,也就实现了对不同直径大小的气门座圈w的适配。通过,根据相同的原理,第一滑槽55设置在定位座5上并沿者输送轨道s的方向,第一紧固件91穿过第一滑槽55紧固于气缸伸缩端33上,因此在松开第一紧固件91后,定位座5在气缸伸缩端33上沿者输送轨道s方向的前后位置可以进行调整,从而实现定位位置在输送轨道s方向上的精确调整。

22.需要说明的是,本技术还提供使用上述气门座圈定位装置的气门座圈输送设备。这样的装置可以是具有图1所示的气门座圈定位装置与输送轨道s的组合,也可以是图4所示的输送轨道s与气门座圈输送设备的组合或者其他的结构。在图4中,正对定位座5设置输送轨道s,通过输送轨道s的接续来料保证气门座圈w被紧靠在定位叉51上,在完成定位与检测后,气门座圈w回退,推料块p将气门座圈w侧向推出。通过将气门座圈定位装置设置在气门座圈输送设备的气门座圈w的输送路径上实现对气门座圈w的定位功能。这样的气门座圈输送设备也包括了用于协调气门座圈定位装置与气门座圈输送设备的其他部分的工作时序的控制装置,以实现根据其他部分或者气门座圈定位装置的检测信号对气门座圈定位装置的气缸的伸长与收缩的时机进行控制。具有这样的装置的具体实现在本领域显然是工知的,不论是采用pc计算机、单片机电路亦或者是plc控制器均可以实现,因此这里不再赘述。

23.同时,本技术的气门座圈定位装置虽然仅仅写明了在气门座圈w上的应用,其实际上可以通过尺寸上的适当调整被用于各类具有圆形截面的零件的在线定位,因此不能认为本技术的在气门座圈w上的用途对气门座圈定位装置的应用造成了实质的限定。

24.上述内容仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1