一种皮带罩壳的制作方法

1.本实用新型属于皮带罩壳技术领域,具体涉及一种皮带罩壳。

背景技术:

2.皮带罩壳是通过将金属板材经过切割、去毛刺、折弯、焊接、打磨以及最后的喷漆等工序制成的用于将设备上的皮带传动结构罩住的外壳件,其主要是通过螺栓将皮带罩壳固定在相应设备上,用于对皮带传动结构进行遮挡,具有一定的防护和防尘作用;

3.现有的皮带罩壳一般包括一块底板、两组直边侧板以及两组弧形板,通过将上述结构经过折弯、焊接等工艺最终制成皮带罩壳;

4.然而由于需要对上述结构之间进行焊接,在焊接时,需要将弧形板先放到底板上的对应位置,然后需要借助辅助工具夹持固定或者人为手动将弧形板与底板对齐贴合并扶持牢固,保证在焊接的时候不会出现位置上的偏移,虽然此种方式也能最终焊接成功,但是操作相对较为不便,因此亟需一种皮带罩壳来解决上述问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供了一种皮带罩壳,以解决上述背景技术中提出的现有的皮带罩壳在进行焊接成型时需要借助辅助工具夹持固定或者人为手动将弧形板与底板对齐贴合并扶持牢固的问题。

6.为达到上述目的,本实用新型的技术方案如下:

7.一种皮带罩壳,包括底板、直边侧板和弧形板,所述底板和所述直边侧板之间通过折弯一体成型结构连接,所述底板和所述弧形板之间设置有用于定位卡合的定位件,所述定位件包括插槽和插块,所述直边侧板和所述弧形板之间固定连接。

8.作为对本实用新型的进一步改进,用卡块和卡槽代替折弯一体成型结构。

9.作为对本实用新型的进一步改进,所述底板上通过紧固件固定有防尘件,所述防尘件包括固定边框和防尘网;所述底板上开设有开槽,所述底板和所述固定边框上设置有与所述紧固件匹配的紧固孔。

10.作为对本实用新型的进一步改进,所述紧固件包括螺栓或螺钉中任一种。

11.作为对本实用新型的进一步改进,所述开槽外围的所述底板开设有用于贴合放置所述防尘件的放置槽。

12.作为对本实用新型的进一步改进,所述固定边框包括前边框和后边框;所述前边框和所述后边框之间对称设置并对齐贴合,所述前边框上开设有第一半槽,所述后边框上开设有第二半槽,所述第一半槽和所述第二半槽贴合后形成的腔室用于放置所述防尘网;所述紧固孔包括开设在所述前边框上的第二预留孔、开设在所述后边框上的第三预留孔以及开设在所述底板上的第一预留孔;所述第一预留孔位于所述放置槽上。

13.通过上述技术方案,本实用新型技术方案的有益效果是:

14.本实用新型中,由于直边侧板呈直线状,因此仅需采用折弯的方式,便可将直边侧

板与底板制成90

°

,再配合插槽和插块的设计,可以将弧形板插设在底板上,此时弧形板在不受力的情况下也可以直立在底板上,焊接时只需要人为按住弧形板,即可进行焊接操作,不会出现令弧形板偏移的情况,此种方式不需要借助辅助工具夹持固定或者人为手动将弧形板与底板对齐贴合并扶持牢固,操作简单便捷;

15.同时由于皮带罩壳是经过切割、去毛刺、折弯、焊接、打磨以及最后的喷漆等工序制成的,其中涉及到折弯的工序主要就是将直边侧板与底板进行折弯,通过卡块与卡槽的设计,再配合插槽和插块,可以使得皮带罩壳整体制作过程中不再需要进行折弯操作,缩减工序,进一步使得操作简单便捷;

16.其次,通过防尘件与开槽的设计,起到防尘效果的同时,还可以令皮带罩壳内外连通,方便热量散出,而且通过放置槽的设计,可以令防尘件放置到放置槽中,不需要对齐紧固孔,不会出现位置的偏移,方便对防尘件的安装;

17.并且通过将防尘件设置为前边框、后边框、第一半槽、第二半槽、防尘网以及紧固件和紧固孔,采用分体式结构,方便对防尘网的安装或拆卸。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

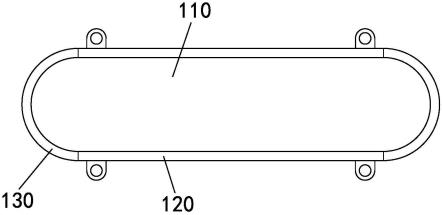

19.图1为本实用新型的结构正视示意图;

20.图2为本实用新型直边侧板和底板卡合的展开状态结构正视示意图;

21.图3为本实用新型直边侧板和底板折弯成型的展开状态结构正视示意图;

22.图4为本实用新型底板开设开槽的结构正视示意图;

23.图5为本实用新型底板上固定防尘件的结构正视示意图;

24.图6为本实用新型防尘件的结构俯视剖面示意图;

25.图7为本实用新型防尘件展开状态的结构俯视剖面示意图。

26.其中,上述7幅示意图中的零件标号所表示的名称如下:

27.110、底板;111、卡槽;112、插槽;113、开槽;114、放置槽;115、第一预留孔;120、直边侧板;121、卡块;130、弧形板;131、插块;140、前边框;141、第一半槽;142、第二预留孔;150、后边框;151、第二半槽;152、第三预留孔;160、防尘网;170、紧固件。

具体实施方式

28.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本实用新型提供了以下实施例:

30.实施例1:一种皮带罩壳,包括底板110、直边侧板120和弧形板130,底板110和直边侧板120之间设置有用于定位卡合的卡槽111和卡块121,底板110和弧形板130之间设置有

用于定位卡合的定位件,定位件包括插槽112和插块131,直边侧板120和弧形板130之间固定连接。

31.由于直边侧板120形状规整,不需要做过多的加工处理,直接通过折弯的方式,便可以将直边侧板120折弯成90

°

,此时便可以直接得到所需要的如附图3所示的形状,然后通过插块131与插槽112的设计,可以将弧形板130插设到底板110上,其中,插槽112可以是开设在底板110上,也可以是开设在弧形板130与底板110贴合端,此时与插槽112匹配的插块131则与插槽112相对设置即可。

32.通过插槽112和插块131的设计,可以将弧形板130插设在底板110上,此时弧形板130在不受力的情况下也可以直立在底板110上,焊接时只需要人为按住弧形板130,即可进行焊接操作,不会出现令弧形板130偏移脱落的情况,此种方式不需要借助辅助工具夹持固定或者人为手动将弧形板130与底板110对齐贴合并扶持牢固,操作简单便捷。

33.进一步优选的,底板110上通过紧固件170固定有防尘件,防尘件包括固定边框和防尘网160;底板110上开设有开槽113,底板110和固定边框上设置有与紧固件170匹配的紧固孔;紧固件170包括螺栓或螺钉中任一种。

34.此时通过开槽113的设计,可以令皮带罩壳内外连通,此时通过防尘件的设计,在防尘网160的作用下,可以对外部的灰尘进行阻隔,实现防尘作用,同时不会影响皮带罩壳内外的连通,使得热量可以散出,并且通过螺栓或螺钉中任一种,配合紧固孔,可以对防尘件进行固定。

35.进一步优选的,开槽113外围的底板110开设有用于贴合放置防尘件的放置槽114,通过放置槽114的设计,可以使得防尘件放置到放置槽114中,不需要对齐紧固孔,不会出现位置的偏移,方便对防尘件的安装。

36.进一步优选的,固定边框包括前边框140和后边框150;前边框140和后边框150之间对称设置并对齐贴合,前边框140上开设有第一半槽141,后边框150上开设有第二半槽151,第一半槽141和第二半槽151贴合后形成的腔室用于放置防尘网160;紧固孔包括开设在前边框140上的第二预留孔142、开设在后边框150上的第三预留孔152以及开设在底板110上的第一预留孔115;第一预留孔115位于放置槽114上。

37.通过前边框140、后边框150、第一半槽141、第二半槽151、防尘网160以及紧固件170和紧固孔的设置,采用分体式结构,方便对防尘网160安装或拆卸;安装时,首先将防尘网160放置到第一半槽141或第二半槽151中,接着将前边框140和后边框150对齐,接着将螺栓或螺钉中任一种穿过依次穿过第二预留孔142和第三预留孔152,然后将防尘件整体放置到放置槽114中,并使得螺栓或螺钉中任一种再次穿过第一预留孔115,并进行拧紧,即可实现对防尘件的固定安装;还可以将后边框150放置到放置槽114中并按住,接着将防尘网160放进第二半槽151中,紧接着将前边框140与后边框150贴合,此时前边框140同样处于放置槽114中,最后再将螺栓或螺钉中任一种依次穿过第二预留孔142、第三预留孔152以及第一预留孔115后并进行拧紧,同样可以实现对防尘件的安装固定,操作简单。

38.实施例2:一种皮带罩壳,包括底板110、直边侧板120和弧形板130,底板110和直边侧板120之间通过折弯一体成型结构连接,底板110和弧形板130之间设置有用于定位卡合的定位件,定位件包括插槽112和插块131,直边侧板120和弧形板130之间固定连接。

39.由于皮带罩壳是经过切割、去毛刺、折弯、焊接、打磨以及最后的喷漆等工序制成

的,其中涉及到折弯的工序主要就是将直边侧板120与底板110进行折弯,此时通过卡块121与卡槽111的设计,再配合插槽112和插块131,将直边侧板120卡合到底板110上,在没有外力介入下,使得直边侧板120可以直立在底板110上,对应的,弧形板130也可以在插块131与插槽112的插接作用下,在无外力介入下,可以直立在底板110上,此时只需要将弧形板130与底板110焊接,直边侧板120与底板110焊接,其中,卡槽111可以是开设在底板110上,也可以是开设在直边侧板120上,与卡槽111配合的卡块121则与卡槽111相对设置即可,同时插槽112可以是开设在底板110上,也可以是开设在弧形板130与底板110贴合端,此时与插槽112匹配的插块131则与插槽112相对设置即可,此种方式可以使得皮带罩壳整体制作过程中不再需要进行折弯操作,缩减工序,进一步使得操作简单便捷;同时不需要借助辅助工具夹持固定或者人为手动将弧形板130与底板110对齐贴合并扶持牢固,操作简单便捷。

40.进一步优选的,底板110上通过紧固件170固定有防尘件,防尘件包括固定边框和防尘网160;底板110上开设有开槽113,底板110和固定边框上设置有与紧固件170匹配的紧固孔;紧固件170包括螺栓或螺钉中任一种。

41.此时通过开槽113的设计,可以令皮带罩壳内外连通,此时通过防尘件的设计,在防尘网160的作用下,可以对外部的灰尘进行阻隔,实现防尘作用,同时不会影响皮带罩壳内外的连通,使得热量可以散出,并且通过螺栓或螺钉中任一种,配合紧固孔,可以对防尘件进行固定。

42.进一步优选的,开槽113外围的底板110开设有用于贴合放置防尘件的放置槽114,通过放置槽114的设计,可以使得防尘件放置到放置槽114中,不需要对齐紧固孔,不会出现位置的偏移,方便对防尘件的安装。

43.进一步优选的,固定边框包括前边框140和后边框150;前边框140和后边框150之间对称设置并对齐贴合,前边框140上开设有第一半槽141,后边框150上开设有第二半槽151,第一半槽141和第二半槽151贴合后形成的腔室用于放置防尘网160;紧固孔包括开设在前边框140上的第二预留孔142、开设在后边框150上的第三预留孔152以及开设在底板110上的第一预留孔115;第一预留孔115位于放置槽114上。

44.通过前边框140、后边框150、第一半槽141、第二半槽151、防尘网160以及紧固件170和紧固孔的设置,采用分体式结构,方便对防尘网160安装或拆卸;安装时,首先将防尘网160放置到第一半槽141或第二半槽151中,接着将前边框140和后边框150对齐,接着将螺栓或螺钉中任一种穿过依次穿过第二预留孔142和第三预留孔152,然后将防尘件整体放置到放置槽114中,并使得螺栓或螺钉中任一种再次穿过第一预留孔115,并进行拧紧,即可实现对防尘件的固定安装;还可以将后边框150放置到放置槽114中并按住,接着将防尘网160放进第二半槽151中,紧接着将前边框140与后边框150贴合,此时前边框140同样处于放置槽114中,最后再将螺栓或螺钉中任一种依次穿过第二预留孔142、第三预留孔152以及第一预留孔115后并进行拧紧,同样可以实现对防尘件的安装固定,操作简单。

45.在上述实施例1和实施例2中,对于弧形板130与直边侧板120之间的固定,可以采用焊接的方式进行固定,也可以采用螺栓或螺钉中任一种方式进行固定,具体根据厂家或客户需求进行选择。

46.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定

义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1