除尘设备下箱体气力输送系统的制作方法

1.本实用新型涉及除尘设备技术领域,尤其涉及一种除尘设备下箱体气力输送系统。

背景技术:

2.除尘设备,是指把粉尘从烟气中分离出来的设备。常用的除尘设备包括干式机械除尘设备、湿式除尘设备、颗粒层除尘设备、静电除尘设备、布袋除尘设备等。除尘设备直接影响到除尘系统的可靠运行,还关系到生产系统的正常运行、车间厂区和周边居民的环境卫生。

3.除尘收集到的粉尘需要通过输送系统送往下一工段,原来通过螺旋输送或皮带输送,只能单点输送,输送距离短,而且输送过程中易造成二次扬尘,污染车间厂区和周边环境。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种除尘设备下箱体气力输送系统。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.除尘设备下箱体气力输送系统,包括风机、收尘器下箱体、缓降仓;所述风机的出风口连接有气力输送管道,所述气力输送管道的另一端与缓降仓的顶部连接;每个收尘器下箱体分别固定安装有卸灰阀,卸灰阀的下侧固定安装有重力加速室,重力加速室的出口端与气力输送管道连通;所述缓降仓的底部固定连接有卸料阀;所述卸料阀包括进料端与缓降仓的出口端固定连接的壳体,所述壳体的上端为进料端,下端为出料端,中部为纵截面呈圆形的分布下料腔,分布下料腔中同轴设置有转轴,所述转轴与壳体前后两侧密封转动连接,所述壳体外侧固定安装有驱动电机,所述驱动电机的输出端与所述转轴固定连接;所述转轴外侧设置有星型阀芯,星型阀芯由多个以转轴为轴周向间隔排布的阀板组成,所述阀板的外侧设置有阀板接触条。

7.优选的,所述缓降仓呈上宽下窄的圆锥结构,其顶部设置有出风网。

8.优选的,所述缓降仓的锥面倾角范围为55

°

~75

°

。

9.优选的,所述阀板的外端设置有连接块,所述阀板接触条的内侧开设有连接槽,所述连接块嵌入并固定在连接槽内部。

10.优选的,所述壳体的分布下料腔的曲面内侧设置有垫片,所述垫片与阀板接触条的外沿接触。

11.优选的,所述垫片内侧设有与阀板接触条匹配的柔性挡条。

12.优选的,各个阀板接触条呈环形阵列排布,每个阀板接触条的一侧设有斜接触面,各个柔性挡条呈环形阵列排布,每个柔性挡条的一侧均设有与阀板接触条匹配的斜接触面。

13.本实用新型的有益效果是:

14.1、本装置采用密闭的下箱体气力输送系统,可以实现多点输送、长距离输送,密闭输送不造成粉尘输送过程中的二次扬尘,减轻了环境污染。

15.2、装置底部采用星型阀芯的下料阀出料,阀板边缘设有阀板接触条,磨损后方便更换,阀板接触条和垫片紧密接触,并设有隔断进口端和出口端的柔性挡条,可保证下料口的密封性。

附图说明

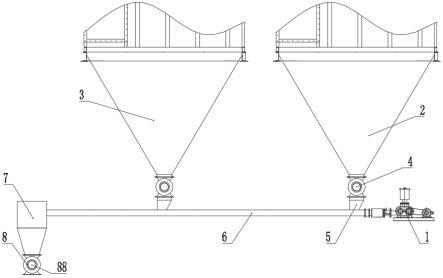

16.图1为本实用新型提出的除尘设备下箱体气力输送系统的主视结构示意图;

17.图2为本实用新型提出的除尘设备下箱体气力输送系统的卸料阀结构示意图。

18.图中:1、风机;2、第一收尘器下箱体;3、第二收尘器下箱体;4、卸灰阀;5、重力加速室;6、气力输送管道;7、缓降仓;8、卸料阀;81、壳体;82、转轴;83、阀板;84、阀板接触条;85、连接块;86、垫片;87、柔性挡条;88、驱动电机。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1-2,除尘设备下箱体气力输送系统,包括风机1、收尘器下箱体、缓降仓7;

21.风机1的出风口连接有气力输送管道6,气力输送管道6的另一端与缓降仓7的顶部连接。

22.收尘器下箱体包括若干个,如第一收尘器下箱体2、第二收尘器下箱体3,多个收尘器下箱体并排设置,每个收尘器下箱体分别固定安装有卸灰阀4,卸灰阀4的下侧固定安装有重力加速室5,重力加速室5的出口端与气力输送管道6连通。

23.缓降仓7呈上宽下窄的圆锥结构,锥面倾角范围为55

°

~75

°

,其顶部设置有出风网,可供空气流通并拦截灰尘。缓降仓7的底部固定连接有卸料阀8。

24.卸料阀8包括进料端与缓降仓7的出口端固定连接的壳体81,壳体81的上端为进料端,下端为出料端,中部为纵截面呈圆形的分布下料腔,分布下料腔中同轴设置有转轴82,转轴82与壳体81前后两侧密封转动连接,壳体81外侧固定安装有驱动电机88,驱动电机88的输出端与转轴82固定连接。

25.转轴82外侧设置有星型阀芯,星型阀芯由多个以转轴82为轴周向间隔排布的阀板83组成,阀板83的外侧设置有阀板接触条84,在阀板接触条84磨损严重时可进行更换。

26.阀板83的外端设置有连接块85,阀板接触条84的内侧开设有连接槽,连接块85嵌入并固定在连接槽内部,可提高阀板83与阀板接触条84连接的稳固度。

27.壳体81的分布下料腔的曲面内侧设置有垫片86,垫片86与阀板接触条84的外沿接触,垫片86内侧设有与阀板接触条84匹配的柔性挡条87。各个阀板接触条84呈环形阵列排布,每个阀板接触条84的一侧设有斜接触面。各个柔性挡条87呈环形阵列排布,每个柔性挡条87的一侧均设有与阀板接触条84匹配的斜接触面。

28.收尘器下箱体的粉尘通过卸灰阀4进入重力加速室5,风机1正压高速气流使重力

加速室5内的粉尘快速流动,通过气力输送管道6输送至缓降仓7进行回收利用,然后由卸料阀8连续输送至下一工艺环节。解决了收尘器收集的粉尘通过螺旋输送、皮带输送中输送距离短,单点输送、易造成扬尘等问题。采用密闭的下箱体气力输送系统,可以实现多点输送、长距离输送,输送距离可达200m,密闭输送不造成粉尘输送过程中的二次扬尘。

29.在卸料阀8中,粉尘经进料端进入,星型阀芯在驱动电机88的驱动下顺时针转动,连续将粉尘送向下料端。在此过程中,阀板接触条84的外沿与垫片86接触,保证在星型阀芯转动时对粉尘的密封性,当阀板接触条84与柔性挡条87接触时,柔性挡条87发生形变以贴合阀板接触条84,保证了进料端与出料端的隔断。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.除尘设备下箱体气力输送系统,其特征在于,包括风机(1)、收尘器下箱体、缓降仓(7);所述风机(1)的出风口连接有气力输送管道(6),所述气力输送管道(6)的另一端与缓降仓(7)的顶部连接;每个收尘器下箱体分别固定安装有卸灰阀(4),卸灰阀(4)的下侧固定安装有重力加速室(5),重力加速室(5)的出口端与气力输送管道(6)连通;所述缓降仓(7)的底部固定连接有卸料阀(8);所述卸料阀(8)包括进料端与缓降仓(7)的出口端固定连接的壳体(81),所述壳体(81)的上端为进料端,下端为出料端,中部为纵截面呈圆形的分布下料腔,分布下料腔中同轴设置有转轴(82),所述转轴(82)与壳体(81)前后两侧密封转动连接,所述壳体(81)外侧固定安装有驱动电机(88),所述驱动电机(88)的输出端与所述转轴(82)固定连接;所述转轴(82)外侧设置有星型阀芯,星型阀芯由多个以转轴(82)为轴周向间隔排布的阀板(83)组成,所述阀板(83)的外侧设置有阀板接触条(84)。2.根据权利要求1所述的除尘设备下箱体气力输送系统,其特征在于,所述缓降仓(7)呈上宽下窄的圆锥结构,其顶部设置有出风网。3.根据权利要求2所述的除尘设备下箱体气力输送系统,其特征在于,所述缓降仓(7)的锥面倾角范围为55

°

~75

°

。4.根据权利要求1所述的除尘设备下箱体气力输送系统,其特征在于,所述阀板(83)的外端设置有连接块(85),所述阀板接触条(84)的内侧开设有连接槽,所述连接块(85)嵌入并固定在连接槽内部。5.根据权利要求1所述的除尘设备下箱体气力输送系统,其特征在于,所述壳体(81)的分布下料腔的曲面内侧设置有垫片(86),所述垫片(86)与阀板接触条(84)的外沿接触。6.根据权利要求5所述的除尘设备下箱体气力输送系统,其特征在于,所述垫片(86)内侧设有与阀板接触条(84)匹配的柔性挡条(87)。7.根据权利要求6所述的除尘设备下箱体气力输送系统,其特征在于,各个阀板接触条(84)呈环形阵列排布,每个阀板接触条(84)的一侧设有斜接触面,各个柔性挡条(87)呈环形阵列排布,每个柔性挡条(87)的一侧均设有与阀板接触条(84)匹配的斜接触面。

技术总结

本实用新型涉及技术领域,尤其涉及一种除尘设备下箱体气力输送系统,包括风机、收尘器下箱体、缓降仓;风机的出风口连接有气力输送管道,气力输送管道的另一端与缓降仓的顶部连接;每个收尘器下箱体分别固定安装有卸灰阀,卸灰阀的下侧固定安装有重力加速室,重力加速室的出口端与气力输送管道连通;缓降仓的底部固定连接有卸料阀;卸料阀包括进料端与缓降仓的出口端固定连接的壳体,壳体的上端为进料端,下端为出料端,中部为纵截面呈圆形的分布下料腔。本装置采用密闭的下箱体气力输送系统,可以实现多点输送、长距离输送,密闭输送不造成粉尘输送过程中的二次扬尘,减轻了环境污染。染。染。

技术研发人员:李国栋

受保护的技术使用者:江苏中吴环境工程设计研究有限公司

技术研发日:2022.07.28

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1