一种电动单梁桥式起重机的制作方法

1.本实用新型属于起重机技术领域,具体涉及一种电动单梁桥式起重机。

背景技术:

2.起重机是指在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称天车、航吊、吊车,随着现代建筑行业和建造行业的兴起起重机被运用的越来越广发,各种不同样式和种类的起重机被发明制造处理啊,其中电动单梁桥式起重机就是其中的一种,电动单梁桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备。

3.现有技术中的电动单梁桥式起重机的起重设备在起吊移动过程中的稳定性较差,且更换电机运行方向的时长存在一定的间隙,使得移动中具有一定的惯性,而惯性使得吊钩存在安全隐患,影响电动单梁桥式起重机运行的平稳度;

4.现实中有时会因吊起物捆绑不结实或捆绑绳不结实,在吊起时发生脱落、断裂,导致弹力惯性使吊钩与吊机相撞受损。因此,需要对电动单梁桥式起重机。

技术实现要素:

5.为解决现有技术中存在的上述问题,本实用新型提供了一种电动单梁桥式起重机,具有运行稳定、防止断裂相撞受损的特点。

6.为实现上述目的,本实用新型提供如下技术方案:包括工字单梁,所述工字单梁的内侧活动安装有架杆,所述架杆的一端固定安装有卡块,所述架杆的另一端固定安装有侧板,所述侧板的内侧表面固定安装有应急盒,所述应急盒的内部活动安装有传动轴,所述传动轴的顶端表面开设有槽一。

7.作为本实用新型的一种电动单梁桥式起重机优选技术方案,所述槽一的内侧活动安装有传动杆,所述传动杆的一侧表面顶端固定安装有固定柱,所述固定柱的顶端表面固定安装有拨杆。

8.作为本实用新型的一种电动单梁桥式起重机优选技术方案,所述传动轴的中央外表面固定套接有异性传动板,所述传动轴的顶端固定安装有大齿轮,所述异性传动板的内侧表面一端活动套接有第一小齿轮,且第一小齿轮与大齿轮相啮合,所述异性传动板的内侧表面另一侧活动套接有第三小齿轮,所述第三小齿轮的内侧啮合安装有第二小齿轮。

9.作为本实用新型的一种电动单梁桥式起重机优选技术方案,所述工字单梁的内侧固定安装有齿条,且齿条与第一小齿轮以及第三小齿轮相啮合,所述侧板的外侧固定安装有第一电机,且第一电机的另一端贯穿侧板固定安装在传动轴的一端。

10.作为本实用新型的一种电动单梁桥式起重机优选技术方案,所述侧板的底端固定安装有架板,所述架板的底部表面两侧固定均固定安装有固定板,多个所述固定板的内侧固定安装有第二电机,所述工字单梁的两侧固定安装有连接块,所述连接块外表面顶端固定安装有平移箱,所述平移箱的底部活动安装有若干个滑轮。

11.作为本实用新型的一种电动单梁桥式起重机优选技术方案,所述第二电机的底部

外表面固定套接有钢索,所述钢索的外表面固定套接有第一缓冲板,所述第一缓冲板的底部表面固定安装有若干个第一固定座,所述第一固定座的顶端固定安装有弹簧,所述弹簧的另一端固定安装有第二固定座,所述第二固定座的底端固定安装有第二缓冲板,所述钢索的底端外表面活动套接有吊钩座。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型在使用时,在需要对吊起物平移时,通过第一电机的运转带动传动轴,在电机运行方向转变不及时的情况下,时长会造成其它安全隐患,当操作员在按下紧急按钮时,通过应急盒控制传动杆扇形运动,使得拨杆将异性传动板拨向电机运行方向的反向一端,在拨下后通过第一电机的运行带动大齿轮,而后带动第二小齿轮转动,第二小齿轮转动的同时带动第三小齿轮转动,完成反向移动的操作,提高了在吊货移动中的机动性,避免一些安全隐患。

14.2、本实用新型在使用时,在吊起物捆绑不结实或捆绑绳不结实,在吊起时发生脱落、断裂,当因惯性使得吊钩座冲向固定板时,通过钢索外表面固定套接的第一缓冲板与第二缓冲板,其他们直接固定安装的弹簧,呈倒梯形缓冲结构,防止断裂导致的冲撞对固定板带来不可逆的损坏,提高了起重机的耐久性。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

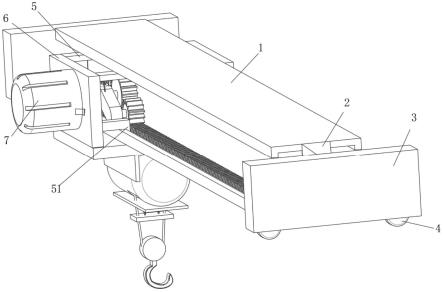

16.图1为本实用新型的本体结构示意图;

17.图2为本实用新型的侧视内部结构示意图;

18.图3为本实用新型的侧方后视结构示意图;

19.图4为本实用新型图2中a处局部放大的结构示意图;

20.图5为本实用新型图3中b处局部放大的结构示意图。

21.图中:1、工字单梁;2、连接块;3、平移箱;4、滑轮;5、架杆;51、卡块;6、侧板;7、第一电机;8、应急盒;81、传动轴;82、槽一;83、传动杆;84、固定柱;85、拨杆;86、异性传动板;87、大齿轮;88、第一小齿轮;89、第二小齿轮;810、第三小齿轮;9、架板;10、固定板;11、第二电机;12、钢索;13、齿条;14、第一缓冲板;1401、第一固定座;1402、弹簧;1403、第二固定座;1404、第二缓冲板;1405、吊钩座。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例1

24.请参阅图1-4,

25.本实用新型提供以下技术方案:

26.一种电动单梁桥式起重机,包括工字单梁1,工字单梁1的内侧活动安装有架杆5,

架杆5的一端固定安装有卡块51,架杆5的另一端固定安装有侧板6,侧板6的内侧表面固定安装有应急盒8,应急盒8的内部活动安装有传动轴81,传动轴81的顶端表面开设有槽一82。槽一82的内侧活动安装有传动杆83,传动杆83的一侧表面顶端固定安装有固定柱84,固定柱84的顶端表面固定安装有拨杆85。传动轴81的中央外表面固定套接有异性传动板86,传动轴81的顶端固定安装有大齿轮87,异性传动板86的内侧表面一端活动套接有第一小齿轮88,且第一小齿轮88与大齿轮87相啮合,异性传动板86的内侧表面另一侧活动套接有第三小齿轮810,第三小齿轮810的内侧啮合安装有第二小齿轮89。工字单梁1的内侧固定安装有齿条13,且齿条13与第一小齿轮88以及第三小齿轮810相啮合,侧板6的外侧固定安装有第一电机7,且第一电机7的另一端贯穿侧板6固定安装在传动轴81的一端。

27.当操作员在按下紧急按钮时,通过应急盒8控制传动杆83扇形运动,使得拨杆85将异性传动板86拨向电机运行方向的反向一端,在拨下后通过第一电机7的运行带动大齿轮87,而后带动第二小齿轮89转动,第二小齿轮89转动的同时带动第三小齿轮810转动,完成反向移动的操作提高了吊起移动时应急操作的机动性。

28.实施例2

29.请参阅图1-5,

30.侧板6的底端固定安装有架板9,架板9的底部表面两侧固定均固定安装有固定板10,多个固定板10的内侧固定安装有第二电机11,工字单梁1的两侧固定安装有连接块2,连接块2外表面顶端固定安装有平移箱3,平移箱3的底部活动安装有若干个滑轮4。第二电机11的底部外表面固定套接有钢索12,钢索12的外表面固定套接有第一缓冲板14,第一缓冲板14的底部表面固定安装有若干个第一固定座1401,第一固定座1401的顶端固定安装有弹簧1402,弹簧1402的另一端固定安装有第二固定座1403,第二固定座1403的底端固定安装有第二缓冲板1404,钢索12的底端外表面活动套接有吊钩座1405。

31.在重物意外脱落后因惯性使得吊钩座1405冲向固定板10时,通过钢索12外表面固定套接的第一缓冲板14与第二缓冲板1404,其他们直接固定安装的弹簧1402,呈倒梯形缓冲结构,防止断裂导致的冲撞对固定板10带来不可逆的损坏,提高了起重机的耐久性。

32.本实用新型的工作原理及使用流程:本实用新型在使用的过程中,首先通过第一电机7的运行带动传动轴81,使得传动轴81顶端的大齿轮87带动第一小齿轮88正常转动运行,且在电机转变方向后通过传动杆83扇形转动使得第二小齿轮89带动第三小齿轮810反转,达到正常运行的效果,当遇到紧急情况时,在操作员按下紧急按钮时,通过第一电机7的运转带动传动轴81,在电机运行方向转变不及时的情况下,时长会造成其它安全隐患,当操作员在按下紧急按钮时,通过应急盒8控制传动杆83扇形运动,使得拨杆85将异性传动板86拨向电机运行方向的反向一端,在拨下后通过第一电机7的运行带动大齿轮87,而后带动第二小齿轮89转动,第二小齿轮89转动的同时带动第三小齿轮810转动,完成反向移动的操作,提高了在吊货移动中的机动性,避免危险发生。而当在吊起移动货物时,吊起物捆绑不结实或捆绑绳不结实,在吊起时发生脱落、断裂,因惯性使得吊钩座1405冲向固定板10时,通过钢索12外表面固定套接的第一缓冲板14与第二缓冲板1404,其他们直接固定安装的弹簧1402,呈倒梯形缓冲结构,防止断裂导致的冲撞对固定板10带来不可逆的损坏,提高了起重机的耐久性。

33.最后应说明的是:以上仅为本实用新型的优选实施例而已,并不用于限制本实用

新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1