玻璃纤维生产装置的制作方法

1.玻璃纤维生产装置,属于玻璃纤维生产设备技术领域。

背景技术:

2.传统的玻璃纤维生产时,是将玻璃球在窑炉中加热熔化,并将过漏板形成玻璃纤维原丝,纤维原丝涂浸润剂后再经集束器后缠绕到收卷辊上,以完成玻璃纤维的生产。现有的玻璃纤维缠绕在收卷辊上时,会出现玻璃纤维的缠绕后的松紧度不一致,在通过玻璃纤维生产织物时,织物上玻璃纤维的松紧度难以保证一致,导致玻璃纤维织物的质量不均一,进而导致玻璃纤维织物不合格。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种能够调节纤维原丝的张力,且纤维原丝的张力稳定的玻璃纤维生产装置。

4.本实用新型解决其技术问题所采用的技术方案是:该玻璃纤维生产装置,包括依次设置的窑炉、涂油装置以及收卷辊,窑炉的底部设置有漏板,收卷辊连接有收卷电机,其特征在于:还包括设置在涂油装置与收卷辊之间的张力调节装置;

5.所述张力调节装置包括调节辊以及气动推动装置,调节辊可转动的安装在气动推动装置上,气动推动装置连接有稳压装置。

6.优选的,所述的张力调节装置还包括调节架以及安装架,安装架的中部可转动的安装在调节架上,安装架的一端可转动的安装有调节辊,另一端与气动推动装置可转动的连接,安装架的转轴与调节辊的轴线平行。

7.优选的,所述的张力调节装置还包括安装在调节架上的限位板,调节架的两侧均设置有限位板,安装架设置在两侧的限位板之间。

8.优选的,所述的气动推动装置包括调节气缸,调节气缸的活塞杆与调节辊可转动的连接。

9.优选的,所述的稳压装置包括储气罐、泄压阀以及减压阀,储气罐的出气口串联减压阀后与气动推动装置相连,泄压阀设置在气动推动装置上。

10.优选的,所述的气动推动装置并排设置有两个,稳压装置同时与两气动推动装置相连,且各气动推动装置与稳压装置之间均设置有止回阀。

11.优选的,所述的调节辊的直径由中部至端部逐渐减小。

12.优选的,所述的涂油装置包括浸润剂槽、涂油辊以及涂油电机,涂油辊可转动的安装在浸润剂槽上,涂油辊的下部设置在浸润剂槽内,上部伸出浸润剂槽,涂油电机与涂油辊相连。

13.优选的,所述的涂油装置还包括刮板以及承接槽,承接槽设置在涂油辊的一侧,刮板安装在承接槽的上侧,刮板的顶部压紧涂油辊侧部,承接槽的底部设置有筛网。

14.与现有技术相比,本实用新型所具有的有益效果是:

15.本玻璃纤维生产装置的张力调节装置能够对纤维原丝的张力进行调节,使玻璃纤维在收卷辊上缠绕的松紧度一致,在使用纤维原丝制作玻璃纤维织物时,方便精确控制纤维原丝的张力,且能够保证纤维原丝的张力恒定,进而保证玻璃纤维织物的质量均一,合格率高;稳压装置使气动推动装置的气压恒定,气动推动装置推动调节辊运动,并通过调节辊来调节纤维原丝的张力,且能够保证纤维原丝的张力恒定,而且方便精确控制纤维原丝的张力。

附图说明

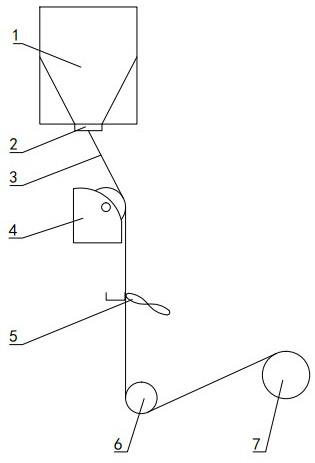

16.图1为玻璃纤维生产装置的结构示意图。

17.图2为涂油装置的主视剖视示意图。

18.图3为图2中a处的局部放大图。

19.图4为涂油装置的俯视示意图。

20.图5为张力调节装置的主视示意图。

21.图6为张力调节装置的俯视示意图。

22.图7为调节气缸与储气罐连接的结构示意图。

23.图8为调节气缸的主视剖视示意图。

24.图中:1、窑炉

ꢀꢀ

2、漏板

ꢀꢀ

3、纤维原丝

ꢀꢀ

4、涂油装置

ꢀꢀ

5、集束器

ꢀꢀ

6、调节辊

ꢀꢀ

7、收卷辊

ꢀꢀ

8、浸润剂槽

ꢀꢀ

9、涂油辊

ꢀꢀ

10、毛刷

ꢀꢀ

11、承接槽

ꢀꢀ

12、滤网

ꢀꢀ

13、刮板

ꢀꢀ

14、涂油电机

ꢀꢀ

15、调节架

ꢀꢀ

16、限位板

ꢀꢀ

17、安装架

ꢀꢀ

18、调节气缸

ꢀꢀ

1801、活塞

ꢀꢀ

1802、活塞杆

ꢀꢀ

1803、呼吸口

ꢀꢀ

19、储气罐

ꢀꢀ

20、压力表

ꢀꢀ

21、减压阀

ꢀꢀ

22、止回阀

ꢀꢀ

23、泄压阀。

具体实施方式

25.下面结合具体实施例对本实用新型做进一步说明,然而熟悉本领域的人们应当了解,在这里结合附图给出的详细说明是为了更好的解释,本实用新型的结构必然超出了有限的这些实施例,而对于一些等同替换方案或常见手段,本文不再做详细叙述,但仍属于本技术的保护范围。

26.图1~8是本实用新型的最佳实施例,下面结合附图1~8对本实用新型做进一步说明。

27.玻璃纤维生产装置,包括依次设置的窑炉1、涂油装置4以及收卷辊7,窑炉1的底部设置有漏板2,收卷辊7连接有收卷电机,还包括设置在涂油装置4与收卷辊7之间的张力调节装置;张力调节装置包括调节辊6以及气动推动装置,调节辊6可转动的安装在气动推动装置上,气动推动装置连接有稳压装置。本玻璃纤维生产装置的张力调节装置能够对纤维原丝3的张力进行调节,使玻璃纤维在收卷辊7上缠绕的松紧度一致,在使用纤维原丝3制作玻璃纤维织物时,方便精确控制纤维原丝3的张力,且能够保证纤维原丝3的张力恒定,进而保证玻璃纤维织物的质量均一,合格率高;稳压装置使气动推动装置的气压恒定,气动推动装置推动调节辊6运动,并通过调节辊6来调节纤维原丝3的张力,且能够保证纤维原丝3的张力恒定,而且方便精确控制纤维原丝3的张力。

28.具体的:如图1所示:本玻璃纤维生产装置还包括集束器5,窑炉1的底部设置有漏板2,涂油装置4设置在漏板2的底部一侧,张力调节装置设置在涂油装置4的下侧,集束器5

设置在涂油装置4与张力调节装置之间,收卷辊7设置在张力调节装置的一侧,且收卷辊7高于张力调节装置设置。在漏板2与涂油装置4之间可以设置冷却装置,以对玻璃纤维进行冷却,冷却装置采用现有的冷却设备即可。

29.窑炉1内融化的玻璃球经过漏板2后形成纤维原丝3,纤维原丝3经涂油装置4涂刷浸润剂,使纤维原丝3软化,软化后的纤维原丝3通过集束器5后进入到张力调节装置内,并经张力调节装置后缠绕在收卷辊7上,收卷电机(图中未画出)带动收卷辊7转动,进而实现了纤维原丝3的生产。

30.集束器5采用现有的集束器5即可,集束器5的结构在此不再赘述。

31.如图2~4所示:涂油装置4包括浸润剂槽8、涂油辊9以及涂油电机14,浸润剂槽8为长方形槽体,浸润剂槽8的顶部敞口设置,涂油辊9的下部设置在浸润剂槽8内,上部伸出浸润剂槽8,以方便对纤维原丝3进行涂刷浸润剂。涂油辊9可转动的安装在浸润剂槽8上,涂油电机14安装在浸润剂槽8上,涂油电机14的输出轴与涂油辊9相连,并带动其转动。纤维原丝3由涂油辊9的侧部通过,涂油电机14带动涂油辊9转动,涂油辊9的底部蘸取浸润剂后,再将浸润剂涂刷至纤维原丝3上。

32.涂油辊9的直径由中部至端部逐渐增大,能够保证纤维原丝3位于涂油辊9的中部,方便控制纤维原丝3的位置。

33.浸润剂槽8的右侧内壁安装有毛刷10,毛刷10压紧涂油辊9的右侧底部,毛刷10能够将涂油辊9上的浸润剂涂刷均匀,且能够保证涂油辊9上蘸取的浸润剂的量适中,既能够保证在纤维原丝3上涂刷适量的浸润剂,又能够避免浸润剂浪费。

34.涂油装置4还包括承接槽11以及刮板13,浸润剂槽8的左侧的高度高于右侧的高度,并在浸润剂槽8的左侧形成安装部,承接槽11安装在安装部上,承接槽11的顶部敞口设置,承接槽11的长度大于涂油辊9的长度,承接槽11的底部设置有筛网12,刮板13设置在承接槽11上,刮板13为由下至上逐渐靠近涂油辊9的倾斜状,刮板13的侧部压紧涂油辊9,并将涂油辊9上的浸润剂刮下,刮下的浸润剂沿刮板13进入到承接槽11内,并通过承接槽11底部的筛网12过滤后再次进入到浸润剂槽8内,避免涂油辊9上的杂质进入到浸润剂槽8内污染浸润剂。

35.如图5~6所示,张力调节装置包括调节架15、安装架17、调节辊6以及气动推动装置,安装架17设置在调节架15的上侧,安装架17的中部与调节架15可转动的连接,形成杠杆机构,调节辊6可转动的安装在安装架17的一端,气动推动装置与安装架17的另一端相连,并推动调节辊6摆动,进而实现了对纤维原丝3的张力的调节,调节辊6的轴线与安装架17的转轴平行设置。

36.调节辊6的直径由中部至端部逐渐减小,从而能够保证使各纤维原丝3分散开,能够同时调节多根纤维原丝3的张力。调节辊6也可以为圆柱状,以保证对纤维原丝3的张力调节更加稳定可靠。

37.张力调节装置还包括限位板16,限位板16竖向安装在调节架15的顶部,调节架15的两侧均设置有限位板16,且调节架15的每一侧均并排且间隔设置有两块限位板16,安装架17设置在两侧的限位板16之间,两侧的限位板16对安装架17的摆动进行限位,保证对纤维原丝3的调节更加准确可靠。

38.在本实施例中,气动调节装置为调节气缸18,调节气缸18有设置在调节架15两侧

的两个,调节气缸18设置在安装架17的下侧,调节气缸18可转动的安装在调节架15上,调节气缸18的活塞杆1802与安装架17的对应侧可转动的连接。

39.如图7~8所示:稳压装置包括出储气罐19、减压阀21以及泄压阀23,调节气缸18的活塞1801将调节气缸18内腔分隔成上侧的有杆腔以及下侧的无杆腔,活塞杆1802设置在活塞1801的上侧,活塞杆1802与活塞1801相连。调节气缸18的顶部设置有与有杆腔连通的呼吸口1803,调节气缸18的底部设置有与无杆腔连通的泄压阀23,在无杆腔内的气压达到指定压力时泄压,保证调节气缸18内的无杆腔内的压力恒定,进而保证纤维原丝3的张力恒定。储气罐19的出气口串联减压阀21后同时连接两调节气缸18的无杆腔,减压阀21能够使进入到两调节气缸18的无杆腔内的气压恒定。减压阀21与各调节气缸18的无杆腔之间均连接有止回阀22,既能够避免两调节气缸18相互干扰,又能够在储气罐19损坏漏气时保证调节气缸18维持推动调节辊6的压力,保证纤维原丝3继续稳定的生产。储气罐19的顶部连接有压力表20,方便实时检测储气罐19内的压力。

40.本玻璃纤维生产装置的工作过程如下:玻璃球在窑炉1内融化,融化的玻璃经过漏板2后形成纤维原丝3,纤维原丝3经过涂油辊9涂刷浸润剂,涂油电机14带动涂油辊9转动,并将浸润剂槽8内的浸润剂涂刷到纤维原丝3上。涂刷浸润剂的纤维原丝3经集束器5后,再绕过调节辊6缠绕在收卷辊7上,收卷电机带动收卷辊7转动,进而实现了纤维原丝3的收卷。

41.调节气缸18内维持稳定的气压,从而保证调节辊6与纤维原丝3的压力恒定,进而保证限位原丝的张力恒定。

42.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1