粉剂自动称重直接输送系统的制作方法

1.本实用新型涉及印染设备技术领域,具体涉及粉剂自动称重直接输送系统。

背景技术:

2.在印染工业中元明粉(无水硫酸钠)是一种助染剂,其在活性染料的染色过程中起促染作用,通常情况下,每染一吨棉类织物,约需要50kg~400kg的元明粉,在传统的印染厂房中,仍是采用人工进行粉剂的定量输送,除了需要消耗工作人员大量的体力外,输送的精度也无法保证,也会造成一定的浪费;另外对粉剂的输送也有采用水剂输送的方式,然而该方式不易控制粉料的溶解率和染液比,经常导致投入量出现较大的误差,从而影响染料的混配效果和后期的染色效果。

技术实现要素:

3.本实用新型的目的是粉剂自动称重直接输送系统,以解决传统的输送方式中工人劳动强度大、染料混配效果差的问题。

4.为实现上述目的,本实用新型采用如下技术方案:

5.粉剂自动称重直接输送系统,包括称重模块、若干下料模块和分布管;

6.所述称重模块包括储料箱、称重罐和流化罐;所述储料箱与所述称重罐相互连接;所述称重罐与所述流化罐相互连接;

7.所述下料模块包括储料罐,所述储料罐上设有气粉分离器;

8.所述流化罐与所述储料罐通过所述分布管连接,所述流化罐的出口与所述分布管的进口连接,所述分布管的出口与所述储料罐的进口连接。

9.进一步地,所述储料箱设置在支撑架上,所述储料箱的底部为棱锥形结构。

10.进一步地,所述称重罐与所述流化罐之间通过不锈钢管道连接;

11.所述称重罐的出口端设有第一电磁阀,所述流化罐的进口端设有第二电磁阀,所述第一电磁阀与所述第二电磁阀之间通过不锈光管道相互连接。

12.进一步地,所述不锈钢管道内部抛光设置。

13.进一步地,所述流化罐上连接有增压管、流化管、辅助送料管和出料管;所述增压管、流化管、辅助送料管均与空气压缩机相互连接;

14.所述出料管设置在所述流化罐的出口上,所述辅助送料管与所述出料管对向设置;

15.所述增压管设置在所述流化罐的顶部,所述流化管设置在所述流化罐的底部;所述增压管上设有第一气动球阀;所述流化管上设有第二气动球阀;所述辅助送料管上设有第三气动球阀。

16.进一步地,所述储料箱的底部设有第一螺旋输送泵;所述第一螺旋输送泵的出口端与所述称重罐的进口端通过进料管道相互连接,所述进料管道上设有第三电磁阀。

17.进一步地,所述储料罐的下端设有用于向染缸下料的第二螺旋输送泵;所述第二

螺旋输送泵的出口端上设有下料管道,所述下料管道上设有第四电磁阀。

18.进一步地,所述分布管的出口处均设有第五电磁阀。

19.本实用新型的有益效果:

20.该输送系统中,设置了称重模块和若干个输送模块,可以共用一个称重模块就可以满足多个染缸的不同物料需求,同时该系统中不再采用传统的水剂输送的方式,从而避开了水剂输送时候不易控制溶解度而导致的精度偏差问题。

21.进一步地,该系统中的各个电磁阀和阀门均在预设的程序下有序进行通断,从而自动化控制整套系统进行物料的输送,减轻了工作人员的劳作强度,提高了生产效率。

附图说明

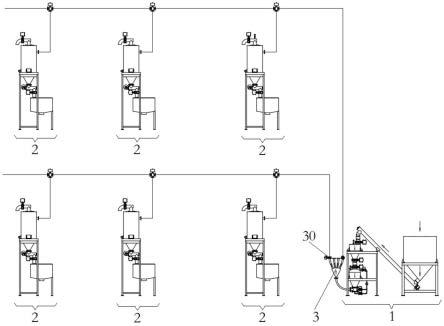

22.图1是该实用新型整体结构示意图;

23.图2是该实用新型中称重模块结构示意图;

24.图3是该实用新型中下料模块结构示意图。

25.图中各标记对应的名称:

26.1、称重模块,10、储料箱,100、支撑架,101、第一螺旋输送泵,102、进料管道,11、称重罐,110、第三电磁阀,12、流化罐,120、增压管,1200、第一气动球阀,121、流化管,1210、第二气动球阀,122、辅助送料管,1220、第三气动球阀,123、出料管,13、不锈钢管道,130、第一电磁阀,131、第二电磁阀,2、下料模块,20、储料罐,21、第二螺旋输送泵,22、下料管道,23、第四电磁阀,3、分布管,30、第五电磁阀。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

28.本实用新型的实施例:

29.如图1-3图所示,粉剂自动称重直接输送系统,包括称重模块1、若干下料模块2和分布管3。

30.称重模块1用于将元明粉来料进行定量称重,并向下料模块2进行精确输送,称重模块1包括储料箱10、称重罐11和流化罐12;储料箱10与称重罐11相互连接;称重罐11与流化罐12相互连接;元明粉的来料将会首先被运送到储料箱10中,后续将会经过称重罐11称取所需要的物料量,最终再经过流化罐12向下料模块2进行输送。

31.称重罐11在称重过程中,当所需称重的元明粉超过单次称重的预设值时,称重罐11将会进行多次称重来满足所需物料量的需求,以避免发生安全事故。

32.下料模块2用于向特定的染缸中进行下料,下料模块2承接特定重量的元明粉之后,将会将其下料值染缸中,由于在实际工作中,染缸的数量通常会存在多个,因此在本实施例中,对应多个染缸设置了多个下料模块2,其两者之间一一对应,以满足在共用一个称重模块1的情况下,满足多个染缸的供料需求。

33.下料模块2包括储料罐20,储料罐20上设有气粉分离器,气粉分离器用于将在称重

模块1中流化的元明粉中的气体除去。

34.流化罐12与储料罐20通过分布管3连接,流化罐12的出口与分布管3的进口连接,分布管3的出口与储料罐20的进口连接。流化后的元明粉将会通过分布管3运送到各个储料罐20中;分布管3的进口端与流化罐12的出口端管道连接,分布管3的若干个出口端分别与各个储料罐20的进口端相互连接。

35.本实施例中的储料箱10设置在支撑架100上;储料箱10的底部为棱锥形结构,以便于在储料箱10中的物料集中出料,在储料箱10的外壁扇还设有第一振动电机,以便于物料的顺畅流通。

36.称重罐11与流化罐12之间通过不锈钢管道13连接;具体的,称重罐11的出口端设有第一电磁阀130,流化罐12的进口端设有第二电磁阀131,第一电磁阀130与第二电磁阀131之间通过不锈钢管道13相互连接;由于流化罐12在实际工作时会进行增压,因此设置了第一电磁阀130和第二电磁阀131两个电磁阀保证元明粉从称重罐11流到流化罐12中安全性;在本实施例中,不锈钢管道13采用无缝焊接进行连接,同时不锈钢管道13的内部进行抛光设置,以避免元明粉在下落过程中受到挂设的影响,以保证正常下料。

37.流化罐12上连接有增压管120、流化管121、辅助送料管122和出料管123;增压管120、流化管121、辅助送料管122均与空气压缩机相互连接;出料管123设置在流化罐12的出口上,辅助送料管122与出料管123对向设置,具体的,辅助送料管122位于右侧,出料管123位于左侧;增压管120设置在流化罐12的上部右侧,流化管121设置在流化罐12的底部;增压管120上设有第一气动球阀1200;流化管121上设有第二气动球阀1210;辅助送料管122上设有第三气动球阀1220;当需要对元明粉进行流化时候,第一气动球阀1200和第三气动球阀1220关闭,第二气动球阀1210打开,此时压缩空气将流化罐12内的物料吹气,并使得元明粉悬浮混合在空气中,之后关闭第二气动球阀1210,打开第一气动球阀1200和第三气动球阀1220,增压管120将混合了气体的元明粉向下压送,实现纵向运输,第三气动球阀1220将混合了气体的元明粉向左压送,实现横向运输,从而使得流化后的元明粉从出料管123中流向分布管3的进口端。

38.储料箱10的底部设有第一螺旋输送泵101;第一螺旋输送泵101用于将储料箱10中的元明粉输送到称重罐11中,第一螺旋输送泵101的出口端与称重罐11的进口端通过进料管道102相互连接,进料管道102上设有第三电磁阀110。

39.储料罐20的下端设有用于向染缸下料的第二螺旋输送泵21;第二螺旋输送泵21的出口端上设有下料管道22,下料管道22上设有第四电磁阀23,储料罐20上还设有第二振动电机,以便于储料罐20中元明粉的下落。

40.第一电磁阀130、第二电磁阀131、第三电磁阀110、第四电磁阀23、第一气动球阀1200、第二气动球阀1210和第三气动球阀1220均受预先设置的控制程序控制开闭。

41.分布管3的出口处均设有第五电磁阀30,当某一个染缸需要停止送料时,可以直接控制分布管3中对应的出口端上的第五电磁阀30进行关闭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1