一种防止落料跑偏的自动调整迎料板装置的制作方法

1.本实用新型涉及迎料板技术领域,尤其涉及一种防止落料跑偏的自动调整迎料板装置。

背景技术:

2.由于下料口落料原因和皮带运转不正常造成皮带跑偏出现的撒料、卡料对皮带机、托辊运转造成伤害增加员工劳动力。安装自动翻板以后根据皮带运行自动调节翻板的落料点。由于料种的不同皮带运转的小时和天气的变化皮带运转不规律容易造成撒料。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种防止落料跑偏的自动调整迎料板装置。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种防止落料跑偏的自动调整迎料板装置,所述迎料板装置由首轮滚筒、右制动立辊限位、皮带、右翻板制动电机、右翻板制动、翻板、尾轮滚筒、左翻板制动、下料口、左翻板制动电机以及左制动立辊限位组成,其中,首轮滚筒与尾轮滚筒上下对应设置,并且首轮滚筒与尾轮滚筒之间通过环形的皮带传动连接,所述左翻板制动电机以及左制动立辊限位设置在皮带的左侧,所述右翻板制动电机以及右制动立辊限位设置在皮带的右侧,所述下料口设置在首轮滚筒以及尾轮滚筒之间,所述下料口的底部设置有翻板,所述左翻板制动电机输出端设置的左翻板制动以及右翻板制动电机输出端设置的右翻板制动分别从两侧压抵在所述翻板上。

6.优选的,所述左制动立辊限位设置在所述左翻板制动电机的上方,与之对应的,右制动立辊限位设置在所述右翻板制动电机的上方,位于两侧的左制动立辊限位和右制动立辊限位以及左翻板制动电机和右翻板制动电机位置相对应。

7.本实用新型的有益效果是:通过本方案提出的迎料板,解决了由于料种的不同皮带运转的小时和天气的变化皮带运转不规律容易造成撒料的问题,本迎料板的提出,皮带机在钢铁企业和煤矿企业是主要输送原料的设备,输送量和输送能力大小不一,皮带在运输的过程中因落料原因,因料种不同皮带机会出现撒料现象导致皮带跑偏造成跑冒滴漏,在皮带两侧安装皮带限位控制迎料板自动调节可控制皮带正常运行。

附图说明

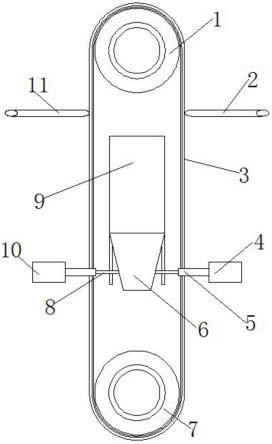

8.图1为本实用新型提出的一种防止落料跑偏的自动调整迎料板装置的整体结构示意图。

9.图中:1、首轮滚筒;2、右制动立辊限位;3、皮带;4、右翻板制动电机;5、右翻板制动;6、翻板;7、尾轮滚筒;8、左翻板制动;9、下料口;10、左翻板制动电机;11、左制动立辊限位。

具体实施方式

10.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

11.本实施例中,参照图1,一种防止落料跑偏的自动调整迎料板装置,迎料板装置由首轮滚筒1、右制动立辊限位2、皮带3、右翻板制动电机4、右翻板制动5、翻板6、尾轮滚筒7、左翻板制动8、下料口9、左翻板制动电机10以及左制动立辊限位11组成,其中,首轮滚筒1与尾轮滚筒7上下对应设置,并且首轮滚筒1与尾轮滚筒7之间通过环形的皮带3传动连接,左翻板制动电机10以及左制动立辊限位11设置在皮带3的左侧,右翻板制动电机4以及右制动立辊限位2设置在皮带3的右侧,下料口9设置在首轮滚筒1以及尾轮滚筒7之间,下料口9的底部设置有翻板6,左翻板制动电机10输出端设置的左翻板制动8以及右翻板制动电机4输出端设置的右翻板制动5分别从两侧压抵在翻板6上。

12.左制动立辊限位11设置在左翻板制动电机10的上方,与之对应的,右制动立辊限位2设置在右翻板制动电机4的上方,位于两侧的左制动立辊限位11和右制动立辊限位2以及左翻板制动电机10和右翻板制动电机4位置相对应。

13.通过皮带3两侧的左制动立辊限位11以及右制动立辊限位2控制翻板6两侧的左翻板制动电机10和右翻板制动电机4顺时针控制该翻板6的逆方向控制落料点达到皮带3的正常运行,然后和转轮限位控制左翻板制动8以及右翻板制动5的运作达到皮带机的运行正常。

14.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种防止落料跑偏的自动调整迎料板装置,其特征在于,所述迎料板装置由首轮滚筒(1)、右制动立辊限位(2)、皮带(3)、右翻板制动电机(4)、右翻板制动(5)、翻板(6)、尾轮滚筒(7)、左翻板制动(8)、下料口(9)、左翻板制动电机(10)以及左制动立辊限位(11)组成,其中,首轮滚筒(1)与尾轮滚筒(7)上下对应设置,并且首轮滚筒(1)与尾轮滚筒(7)之间通过环形的皮带(3)传动连接,所述左翻板制动电机(10)以及左制动立辊限位(11)设置在皮带(3)的左侧,所述右翻板制动电机(4)以及右制动立辊限位(2)设置在皮带(3)的右侧,所述下料口(9)设置在首轮滚筒(1)以及尾轮滚筒(7)之间,所述下料口(9)的底部设置有翻板(6),所述左翻板制动电机(10)输出端设置的左翻板制动(8)以及右翻板制动电机(4)输出端设置的右翻板制动(5)分别从两侧压抵在所述翻板(6)上。2.根据权利要求1所述的一种防止落料跑偏的自动调整迎料板装置,其特征在于,所述左制动立辊限位(11)设置在所述左翻板制动电机(10)的上方,与之对应的,右制动立辊限位(2)设置在所述右翻板制动电机(4)的上方,位于两侧的左制动立辊限位(11)和右制动立辊限位(2)以及左翻板制动电机(10)和右翻板制动电机(4)位置相对应。

技术总结

本实用新型涉及迎料板技术领域,尤其涉及一种防止落料跑偏的自动调整迎料板装置,所述迎料板装置由首轮滚筒、右制动立辊限位、皮带、右翻板制动电机、右翻板制动、翻板、尾轮滚筒、左翻板制动、下料口、左翻板制动电机以及左制动立辊限位组成,本实用新型解决了由于料种的不同皮带运转的小时和天气的变化皮带运转不规律容易造成撒料的问题,本迎料板的提出,皮带机在钢铁企业和煤矿企业是主要输送原料的设备,输送量和输送能力大小不一,皮带在运输的过程中因落料原因,因料种不同皮带机会出现撒料现象导致皮带跑偏造成跑冒滴漏,在皮带两侧安装皮带限位控制迎料板自动调节可控制皮带正常运行。带正常运行。带正常运行。

技术研发人员:刘曰振

受保护的技术使用者:山东钢铁集团永锋临港有限公司

技术研发日:2022.08.25

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1