一种过硫酸氢钾复合物粉生产用气流输送装置的制作方法

1.本实用新型涉及粉状物体输送技术领域,更具体地说,它涉及一种过硫酸氢钾复合物粉生产用气流输送装置。

背景技术:

2.过硫酸氢钾复合物粉是农业农村部推荐使用的防控非瘟病毒的首选消毒剂,可有效杀灭非瘟、圆环、蓝耳、口蹄疫、法氏囊、禽流感等致病病原。此外,对细菌、真菌等病原微生物也有很好的杀灭效果,是一种广谱、高效、可靠、持久、安全的环境友好型消毒剂。

3.在过硫酸氢钾复合物粉生产的过程中,需要对其粉料进行运输,一般采用气力运输,但是实际在运输过硫酸氢钾复合物粉时,由于过硫酸氢钾复合物粉在湿度稍大或被足够重力下压时,可能会出现过硫酸氢钾复合物粉板结情况,导致气流输送效率降低,运输堵塞,给实际的生产制造带来困难。

技术实现要素:

4.本实用新型的目的是提供一种过硫酸氢钾复合物粉生产用气流输送装置,辅助输料机构伸入了出料管中,能够对结团的过硫酸氢钾复合物粉进行打散,从而便于后续的气力运输通畅,避免因过硫酸氢钾复合物粉板结而造成运输过程堵塞。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种过硫酸氢钾复合物粉生产用气流输送装置,包括存料罐、卸料罐、除尘罐、抽气机;

6.所述存料罐的底部配置有“t”形三通管,所述“t”形三通管的垂直端与所述存料罐底端的出料管连接,所述“t”形三通管的一个平直端连接有进气管,所述“t”形三通管的另一个平直端连接有输送管,所述“t”形三通管内部设置有辅助输料机构,辅助输料机构用于打散所述存料罐中出料管漏下的过硫酸氢钾复合物粉料;

7.所述输送管的另一端与所述卸料罐的进料端连通连接,所述卸料罐的出气端与所述除尘罐的进气端连通连接,所述除尘罐的出气端与所述抽气机的进气端连通连接。

8.作为本实用新型的一种优选技术方案,所述辅助输料机构包括旋转电机、转轴、输送叶、螺旋搅碎叶;所述旋转电机的固定部固定的连接于所述“t”形三通管的外部,所述“t”形三通管对应于所述垂直端轴线的位置设置有旋转口,所述旋转口内配置有联轴器,所述旋转电机的转动部通过所述联轴器与所述转轴连接,所述转轴设于两个平直端之间的位置外侧与所述输送叶固定连接,所述螺旋搅碎叶设于所述转轴伸入所述出料管的位置外侧,所述螺旋搅碎叶与所述出料管尺寸匹配。

9.作为本实用新型的一种优选技术方案,所述辅助输料机构还包括通料棒和连接棒,所述转轴伸入所述出料管的一端与所述连接棒的中部垂直连接,所述连接棒的两端分别与两个所述通料棒的一端固定连接,所述通料棒的另一端伸入所述存料罐中。

10.作为本实用新型的一种优选技术方案,所述进气管的进气端设置有过滤网。

11.作为本实用新型的一种优选技术方案,所述进气管的进气端与输送气源连接。

12.作为本实用新型的一种优选技术方案,所述输送管的管体上贯穿的设置有若干补气口,所述补气口连接有补气管,所述补气管的进气端连接有补充气源。

13.作为本实用新型的一种优选技术方案,所述补气管靠近所述输送管的一端的气流方向与所述输送管中气流方向呈锐角。

14.作为本实用新型的一种优选技术方案,所述补充气源和所输送气源均为压缩干燥空气生产设备。

15.综上所述,本实用新型具有以下有益效果:启动抽气机,使得进气管、“t”形三通管、输送管、卸料罐、除尘罐呈现气体流动状态,启动辅助输料机构,存料罐内的过硫酸氢钾复合物粉在重力作用下自然下落,在辅助输料机构的作用下将经过辅助输料机构的过硫酸氢钾复合物粉打散,落到“t”形三通管中,在“t”形三通管内部气流作用下,进入到输送管,在到达卸料罐时,过硫酸氢钾复合物粉大部分落到卸料罐的料斗中,一部分过硫酸氢钾复合物粉伴随着空气进入到除尘罐中,在除尘罐中除尘机构的作用下,空气中的过硫酸氢钾复合物粉下落到除尘罐的料斗中,被除尘后的空气从抽气机中排出;从而完成对于过硫酸氢钾复合物粉的运输,即将其从存料罐输送到卸料罐中。在存料罐落料的过程中,辅助输料机构伸入了出料管中,能够对结团的过硫酸氢钾复合物粉进行打散,从而便于后续的气力运输通畅,避免因过硫酸氢钾复合物粉板结而造成运输过程堵塞。

附图说明

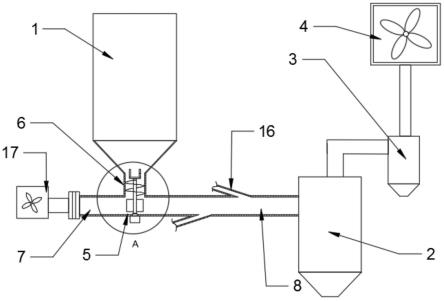

16.图1是本实用新型的结构示意图;

17.图2是图1中a区域的放大示意图。

18.图中:1、存料罐;2、卸料罐;3、除尘罐;4、抽气机;5、“t”形三通管;6、出料管;7、进气管;8、输送管;9、旋转电机;10、转轴;11、输送叶;12、螺旋搅碎叶; 13、联轴器;14、通料棒;15、连接棒;16、补气管;17、压缩干燥空气生产设备。

具体实施方式

19.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

20.如图1所示,本实用新型提供一种过硫酸氢钾复合物粉生产用气流输送装置,包括存料罐1、卸料罐2、除尘罐3、抽气机4;

21.存料罐的底部配置有“t”形三通管5,“t”形三通管5的垂直端与存料罐1底端的出料管6连接,“t”形三通管5的一个平直端连接有进气管7,“t”形三通管5的另一个平直端连接有输送管8,“t”形三通管5内部设置有辅助输料机构,辅助输料机构用于打散存料罐中出料管6漏下的过硫酸氢钾复合物粉料;

22.输送管8的另一端与卸料罐2的进料端连通连接,卸料罐2的出气端与除尘罐3的进

气端连通连接,除尘罐3的出气端与抽气机4的进气端连通连接。

23.本实用新型的过硫酸氢钾复合物粉生产用气流输送装置的工作原理和使用过程为:启动抽气机4,使得进气管7、“t”形三通管5、输送管8、卸料罐2、除尘罐3呈现气体流动状态,启动辅助输料机构,存料罐1内的过硫酸氢钾复合物粉在重力作用下自然下落,在辅助输料机构的作用下将经过辅助输料机构的过硫酸氢钾复合物粉打散,落到“t”形三通管5中,在“t”形三通管5内部气流作用下,进入到输送管8,在到达卸料罐2时,过硫酸氢钾复合物粉大部分落到卸料罐2的料斗中,一部分过硫酸氢钾复合物粉伴随着空气进入到除尘罐3中,在除尘罐3中除尘机构的作用下,空气中的过硫酸氢钾复合物粉下落到除尘罐3的料斗中,被除尘后的空气从抽气机4中排出;从而完成对于过硫酸氢钾复合物粉的运输,即将其从存料罐1输送到卸料罐2中。在存料罐1落料的过程中,辅助输料机构伸入了出料管6中,能够对结团的过硫酸氢钾复合物粉进行打散,从而便于后续的气力运输通畅,避免因过硫酸氢钾复合物粉板结而造成运输过程堵塞。

24.需要注意的是本实用新型中的除尘罐3采用了市场中常见的对于粉尘的沉降机构或过滤结构,例如旋风沉降结构或过滤网。

25.实施例1、如图2所示,提供了一种辅助输料机构的结构,辅助输料机构包括旋转电机9、转轴10、输送叶11、螺旋搅碎叶12;旋转电机9的固定部固定的连接于“t”形三通管5的外部,“t”形三通管5对应于垂直端轴线的位置设置有旋转口,旋转口内配置有联轴器13,旋转电机9的转动部通过联轴器13与转轴10连接,转轴10设于两个平直端之间的位置外侧与输送叶11固定连接,螺旋搅碎叶12设于转轴10伸入出料管6的位置外侧,螺旋搅碎叶与出料管6尺寸匹配。

26.其中旋转电机9启动后,将带动转轴10旋转,进而带动螺旋搅碎叶12转动,当出料管6的过硫酸氢钾复合物粉进入螺旋搅碎叶12顶部时,就能够对其进行向下输送,若存在过硫酸氢钾复合物粉团,则在输送过程中就能够对其进行打散,直至从螺旋搅碎叶12 底部掉落到输送叶11范围,在空气持续的流动作用下,输送叶11靠近输送管8一侧的过硫酸氢钾复合物粉会随着气流进行运动,脱离“t”形三通管5范围。

27.进一步的,辅助输料机构还包括通料棒14和连接棒15,转轴10伸入出料管6的一端与连接棒15的中部垂直连接,连接棒15的两端分别与两个通料棒14的一端固定连接,通料棒14的另一端伸入存料罐1中。连接棒15和通料棒14也随着转轴10的转动而转动,在实际存料罐1放料时,过硫酸氢钾复合物粉容易在罐底漏斗处堵住,通过设置可以转动通料棒14,就能够对其容易堵住的部位进行疏通,方便持续输料,保证整体输料畅通。

28.实施例2、进气管7的进气端设置有过滤网,在运输空气为普通空气时,为防止工作间空气杂质进入过硫酸氢钾复合物粉,设置过滤网过滤粉尘,保持参与运输空气的洁净,避免污染过硫酸氢钾复合物粉。

29.实施例3、进气管7的进气端与输送气源连接,在整个运输路径的进气端设置输送气源,增强运输路径的空气流动力度,使得运输更高效。输送管8的管体上贯穿的设置有若干补气口,补气口连接有补气管16,补气管16的进气端连接有补充气源,避免由于输送管8过长,气力不足,于中部设置补气,增强整体气力输送效率。

30.进一步的,补气管16靠近输送管8的一端的气流方向与输送管8中气流方向呈锐角,便于补充气流更好的进入输送管8,更快参与气力运输。

31.进一步的,补充气源和所输送气源均为压缩干燥空气生产设备17,能够为整个运气气流提供足够的气压,使得运力更强,提高整体过硫酸氢钾复合物粉的输送效率。

32.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化;凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1