一种高速三维透明膜包装机的传动机构的制作方法

1.本实用新型属于三维透明膜包装机技术领域,具体的说,是涉及一种高速三维透明膜包装机的传动机构。

背景技术:

2.三维透明膜包装机又称为三维包装机、烟包机,其是以bopp膜或pvc为包装材料,将被包装物形成三维六面体折叠封包的中包设备,广泛用于化妆品、药品、食品、保健用品、音像制品、文具用品、日用品以及其它的盒外透明膜三维贴体包装。然而,随着目前市场盒类包装的需求,现有三维透明膜包装机已经满足不了工厂生产需求及便捷使用,其主要表现在三维透明膜包装机的传动机构设计缺陷:现有三维透明膜包装机的电机、减速器及各机构之间主要采用链条和皮带传动,不仅零部件繁多,导致传动机构复杂、维修保养繁琐,而且传动效率低,噪音大;另一方面,受限于设备结构及传动机构,导致设备运行速度最高仅为50pcs/min。

技术实现要素:

3.本实用新型的目的在于提供一种高速三维透明膜包装机的传动机构,以解决现有技术所存在的三维透明膜包装机的传动机构不仅零部件繁多,导致传动机构复杂、维修保养繁琐,而且传动效率低,噪音大的技术问题。

4.为了实现上述目的,本实用新型采取的技术方案如下:

5.一种高速三维透明膜包装机的传动机构,包括主轴机构,输出端与所述主轴机构连接的电机组件,以及通过所述主轴机构驱动的推包机构、顶包机构、长侧封机构和下折膜机构;其中,所述主轴机构包括相对设置的第一墙板和第二墙板,以及设置在所述第一墙板和第二墙板之间的主轴,所述电机组件包括直接连接的伺服电机和蜗轮减速机,所述推包机构、顶包机构、长侧封机构和下折膜机构上均具设置有用于连接所述主轴的连接凸轮。

6.具体的说,所述推包机构包括第一固定座,第一滑轨,一端与所述第一固定座转动连接的第一连杆,通过第一转动连接杆与所述第一连杆另一端转动连接的第一滑块,一端设置在所述第一滑块上的第一连接板,设置在所述第一连接板另一端底部的推包头部,以及一端与所述第一连杆连接、另一端与所述主轴连接的第一驱动连杆,其中,所述第一滑块安装在所述第一滑轨上并可相对所述第一滑轨滑动,所述第一驱动连杆上设置有第一连接凸轮,所述第一驱动连杆通过所述第一连接凸轮与所述主轴连接。

7.具体的说,所述顶包机构包括第二固定座,第二滑轨,一端与所述第二固定座转动连接的第二驱动连杆,通过第二转动连接杆与所述第二驱动连杆另一端连接的第二滑块,以及设置在所述第二滑块上的顶包头部;其中,所述第二滑块安装在所述第二滑轨上并可相对所述第二滑轨滑动,所述第二驱动连杆上设置有第二连接凸轮,所述第二连接凸轮与所述主轴连接。

8.具体的说,所述长侧封机构包括第三固定座,一端与所述第三固定座转动连接的

第三驱动连杆,通过第三转动连接杆与所述第三驱动连杆另一端连接的长侧封组件;其中,所述第三驱动连杆上设置有第三连接凸轮,所述第三连接凸轮与所述主轴连接。

9.具体的说,所述下折膜机构包括第四固定座,一端与所述第四固定座转动连接的第四驱动连杆,通过第四转动连接杆与所述第四驱动连杆另一端连接的下折膜组件;其中,其中,所述第四驱动连杆上设置有第四连接凸轮,所述第四连接凸轮与所述主轴连接。

10.具体的说,所述主轴的左端穿过所述第一墙板且其端部与所述涡轮减速机连接。

11.具体的说,所述主轴的右端穿过所述第二墙板且其端部与所述第一连接凸轮连接。

12.具体的说,所述第二连接凸轮、第三连接凸轮和第四连接凸轮从左至右依次设置在第一墙板和第二墙板之间的所述主轴的轴身上。

13.与现有技术相比,本实用新型具备以下有益效果:

14.本实用新型摒弃了现有三维包装机所采用的传动机构,主要从三个方面进行改进:其一是将现有电机输出动力的同步带删除,直接将伺服电机与蜗轮减速机连接,实现无带传动,使得传动效率高、维修简易;其二是将现有减速机与轴链轮链条传动删除,采用减速机直接与主轴直接连接,使得传动效率高、维护保养简易;其三是将现有主轴联各机构的机构传动轴调整为一根主轴传动,与此同时,各机构均采用连接凸轮与主轴连接,实现凸轮运行,由此使得设备运行平稳、运行速度快、维护简单。

附图说明

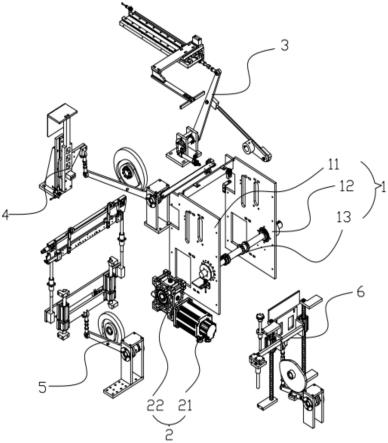

15.图1为本实用新型的组合状态示意图。

16.图2为本实用新型的爆炸示意图。

17.图3为本实用新型中推包机构的结构示意图。

18.图4为本实用新型中顶包机构的结构示意图。

19.图5为本实用新型中长侧封机构的结构示意图。

20.图6为本实用新型中下折膜机构的结构示意图。

21.图7为本实用新型的立体结构示意图一。

22.其中,附图标记对应的零部件名称如下:

23.1-主轴机构、2-电机组件、3-推包机构、4-顶包机构、5-长侧封机构、6-下折膜机构、7-工作台、8-控制电箱;

24.11-第一墙板、12-第二墙板、13-主轴;

25.21-伺服电机、22-蜗轮减速机;

26.31-第一固定座、32-第一连杆、33-第一滑轨、34-第一滑块、35

‑ꢀ

第一连接板、36-推包头部、37-第一驱动连杆、38-第一连接凸轮、 39-第一转动连接杆;

27.41-第二固定座、42-第二滑轨、43-第二驱动连杆、44-第二转动连接杆、45-顶包头部、46-第二连接凸轮、47-第二滑块;

28.51-第三固定座、52-第三驱动连杆、53-第三转动连接杆、54

‑ꢀ

长侧封组件、55-第三连接凸轮;

29.61-第四固定座、62-第四驱动连杆、63-第四转动连接杆、64-下折膜组件、65-第四连接凸轮。

具体实施方式

30.为了使得本领域技术人员对本实用新型有更清晰的认知和了解,以下结合实施例对本实用新型进行进一步的详细说明。应当知晓的,下述所描述的具体实施例只是用于解释本实用新型,方便理解,本实用新型所提供的技术方案并不局限于下述实施例所提供的技术方案,实施例所提供的技术方案也不应当限制本实用新型的保护范围。

31.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

32.实施例

33.如图1~7所示,本实施例提供了一种高速三维透明膜包装机的传动机构,其设计原理是改变现有三维透明膜包装机传动机构的链条、皮带式传动,由此简化传动机构的结构、提高传动效率,降低维护难度,具体的说,本实施例中传动机构主要包括电机组件、主轴机构、推包机构、顶包机构、长侧封机构和下折膜机构,其中,电机组件包括伺服电机和蜗轮减速机,与现有传动机构不同的是,本实施例中伺服电机和蜗轮减速机直接连接,实现无带传动,传动效率更高。

34.主轴机构包括相对设置的第一墙板和第二墙板,以及设置在第一墙板和第二墙板之间的主轴,主轴的左端穿过第一墙板,其右端穿过第二墙板,蜗轮减速机的输出端与主轴的左端连接,由此将动力传导至主轴,现有传动机构中,蜗轮减速机和主轴之间采用的是链轮链条传动,不仅结构复杂、传动效率低,而且故障率高,本实施例采用涡轮减速机的输出轴与主轴之间直接连接,由此避免了现有传动机构中减速机和主轴的连接方式的缺陷。传动机构和主轴机构位于工作台的下部,工作台的上部设置有控制电箱。

35.推包机构、顶包机构、长侧封机构和下折膜机构为传动机构的执行部件,现有传动机构中采用的是主轴与上述各机构的传动轴连接,导致连接节点增多、设备运行平稳度差、速度不高等问题,针对上述问题,本实施例中只采用一根轴,即主轴结构,然后推包机构、顶包机构、长侧封机构和下折膜机构均设置有连接凸轮,各机构通过连接凸轮与主轴连接,从而实现主轴通过连接凸轮驱动各机构运动,使得机器运行平稳、运行速度快、维护简单。

36.本实施例中,推包机构的结构如下:第一固定座,第一滑轨,一端与第一固定座转动连接的第一连杆,通过第一转动连接杆与第一连杆另一端转动连接的第一滑块,一端设置在第一滑块上的第一连接板,设置在第一连接板另一端底部的推包头部,以及一端与第一连杆连接、另一端与主轴连接的第一驱动连杆,第一驱动连杆与第一连杆的连接位置位于第一连杆的中部;其中,第一固定座和第一滑轨为固定结构,固定在三维包装机的机架或地面上,第一滑轨采用水平安装,第一滑块安装在第一滑轨上并可相对第一滑轨左右滑动,推包机构中的连接凸轮为第一连接凸轮,其设置在第一驱动连杆上并与主轴的右端端部连接,在一种实施方案中,二者连接方式采用键连接,键设置在主轴右端部;设备运行时,主轴被电机组件驱动,以带动第一连接凸轮转动,进而驱动第一驱动连杆动作,再由第一驱动连杆通过第一转动连接杆带动第一滑块相对第一滑轨滑动,从而实现对推包头部的驱动。

37.本实施例中,顶包机构的结构如下:第二固定座,第二滑轨,一端与第二固定座转

动连接的第二驱动连杆,通过第二转动连接杆与第二驱动连杆另一端连接的第二滑块,以及设置在第二滑块上的顶包头部;其中,第二固定座和第二滑轨为固定结构,固定在三维包装机的机架或地面上,第二滑轨采用垂直安装,第二滑块安装在第二滑轨上并可相对第二滑轨上下滑动,顶包机构的连接凸轮为第二连接凸轮,其设置在第二驱动连杆上并靠近第二固定座,第二连接凸轮套接在主轴上,其位于第一墙板和第二墙板之间的主轴的轴身上;设备运行时,主轴被电机组件驱动,以带动第二连接凸轮转动,进而驱动第二驱动连杆动作,再由第二驱动连杆通过第二转动连接杆带动第二滑块相对第二滑轨滑动,从而实现对顶包头部的驱动。

38.本实施例中,长侧封机构的结构如下:第三固定座,一端与第三固定座转动连接的第三驱动连杆,通过第三转动连接杆与第三驱动连杆另一端连接的长侧封组件,其中,第三固定座为固定结构,其固定在三维包装机的机架或地面上,长侧封组件采用现有成熟的长侧封结构,故在此不作赘述,长侧封机构的连接凸轮为第三连接凸轮,其设置在第三驱动连杆上并靠近第三固定座,第三连接凸轮套接在主轴上,其位于第一墙板和第二墙板之间的主轴的轴身上;设备运行时,主轴被电机组件驱动,以带动第三连接凸轮转动,进而驱动第三驱动连杆动作,再由第三驱动连杆通过第三转动连接杆带动长侧封组件动作,从而实现对长侧封组件的驱动。

39.本实施例中,下折膜机构的具体结构如下:第四固定座,一端与第四固定座转动连接的第四驱动连杆,通过第四转动连接杆与第四驱动连杆另一端连接的下折膜组件,其中,第四固定座为固定结构,其固定在三维包装机的机架或地面上,下折膜组件采用现有成熟的下折膜组件结构,故在此不作赘述,下折膜机构的连接凸轮为第四连接凸轮,其设置在第四驱动连杆上,第四连接凸轮套接在主轴上,其位于第一墙板和第二墙板之间的主轴的轴身上;设备运行时,主轴被电机组件驱动,以带动第四连接凸轮转动,进而驱动第四驱动连杆动作,再由第四驱动连杆通过第四转动连接杆带动下折膜组件动作,从而实现对下折膜组件的驱动。

40.由上可知,第一连接凸轮位于主轴的右端端部,而第二连接凸轮、第三连接凸轮和第四连接凸轮位于第一墙板和第二墙板之间的主轴的轴身上,三者的相对位置关系如下:第二连接凸轮、第三连接凸轮和第四连接凸轮从左至右依次设置,在主轴上间隔设置有限位套,以阻隔相邻的连接凸轮。

41.设备运行时,伺服电机带动减速机,减速机带动主轴主轴同时带动顶包机构、推包机构、下折膜机构、长侧封机构,当主轴转动时,顶包机构将物料顶至最高,继而推包机构将物料推到最前端,继而下折膜机构上升至最高,继而长侧封机构下降至最低,继而顶包机构回最低点,推包机构回末端,下折膜机构回最低点,长侧封机构回最高点,此为一个运行周期。

42.本实用新型改变了现有三维包装机所采用的传动机构,采用一根主轴、传导部件之间直接连接、各机构凸轮运行等结构设计,在简化传动机构的结构的同时,提高了传动机构的传动效率,经测试,采用传动机构的设备运行速度最高可达到100pcs/min。

43.以了上所述即为本实用新型的优选实施方案。应当说明的是,本领域技术人员,在不脱离本实用新型的设计原理及技术方案的前提下,还可以作出若干的改进,而这些改进也应当视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1