一种经编盘头自动运输系统的制作方法

1.本实用新型涉及纺织设备,特别是一种经编盘头自动运输系统。

背景技术:

2.用一组或几组平行排列的纱线,于经向喂入机器的所有工作针上,同时成圈而形成针织物,这种方法在纺织行业中被称为经编,织物则为经编织物,完成这种经编的机器为经编机。

3.经编机在工作时,需要用到专用的工具用来供给纱线,该工具就是盘头,多个盘头形成的盘头组之间一般穿入盘头轴后再进行使用。

4.有些工厂因场地原因,为了提高场地利用率,经编机摆放数量较多,相邻之间的距离较小,导致一般用于输送盘头的输送叉车等均无法通过,只能利用人工来进行盘头的运输,人工运输采用的是将盘头在地面上进行滚动的方式进行(盘头重量很大,光靠人力是无法进行搬运的)。

5.但是,在人工滚动输送盘头的过程中,盘头极易与其他设备或者其他盘头发生碰撞,从而损伤盘头上的纱线,严重的还会造成盘头受损;

6.盘头重量很大,不论是将其推动时和最后停下时均需要很大的作用力,对工作人员的人力要求很高,甚至需要多个工作人员同时协作才能完成,人工成本高;

7.而且,为了确保盘头能有效滚动,其对地面的平整度要求很高,一旦地面出现高低不平的情况,盘头不仅滚动困难,而且在滚动过程同样也会因颠婆出现受损;甚至,当地面呈下坡状时,工作人员很可能无法有效控制盘头的滚动速度,导致盘头出现失控,发生碰撞,严重的甚至会危害到工作人员的人身安全。

8.所以,现有的无法使用运输叉车的工厂采用人工滚动运输盘头存在盘头易碰撞导致受损、所需作用力大人工成本高、地面平整度要求高的问题。

技术实现要素:

9.本实用新型的目的在于,提供一种经编盘头自动运输系统。本实用新型采用吊装运输的方式取代人工滚动运输盘头,具有盘头不会碰撞不易受损、无需人为施加作用力人工成本相对较低和采用吊装方式对地面平整度要求低的优点。

10.本实用新型的技术方案:一种经编盘头自动运输系统,包括固定设于顶部由工字钢构成的输送轨道、可移动设于输送轨道下方的吊装组件、沿输送轨道分布用于给吊装组件供电的电排和可拆卸设于吊装组件下方用于吊装盘头的吊具;所述吊装组件包括可水平移动设于输送轨道下方的移动卡座、设于移动卡座下方的吊装主体、可升降设于吊装主体下方的吊钩和设于吊钩一侧与吊装主体相连的控制面板;所述吊钩通过链条与吊装主体相连。

11.前述的经编盘头自动运输系统中,所述输送轨道为水平面呈环形分布的闭环轨道,其距离地面的高度为5米。

12.前述的经编盘头自动运输系统中,所述控制面板通过弹性拉绳与吊装主体相连,控制面板上设有多个不同的功能按钮,所述功能按钮至少包括上、下、启和停;所述控制面板底部距离地面的高度为2米。

13.前述的经编盘头自动运输系统中,所述吊装主体内设有用于驱动移动卡座横移的移动电机,所述移动卡座包括设于输送轨道下方的横板、设于横板两端上方并位于输送轨道两侧的竖直板、位于输送轨道凹槽内的移动轮和连接移动轮与竖直板的连接轴。

14.前述的经编盘头自动运输系统中,所述连接轴与移动轮相连处为光滑杆,上方固定有位于移动轮两侧的限位块;所述连接轴与竖直板相连处为螺纹杆,连接轴上设有位于竖直板外侧的调节螺帽;所述竖直板与移动轮之间设有套设于连接轴上的限位垫片,限位垫片与移动轮之间设有套设于连接轴上的压缩弹簧。

15.前述的经编盘头自动运输系统中,所述吊装主体的下方设有用于存放链条的链条盒,吊装主体外侧水平设有用于驱动链条转动的吊装电机;所述移动卡座下方通过固定块与链条盒固定连接。

16.前述的经编盘头自动运输系统中,所述链条底端通过连接件与吊钩顶部固定连接,连接件上方设有套设于链条上的限位弹簧;吊装主体下端设有与限位弹簧对应的限位开关。

17.前述的经编盘头自动运输系统中,所述吊钩包括呈钩型的主钩体和底部与主钩体转动连接的次钩体,主钩体与次钩体构成完整圆环;所述主钩体与次钩体的顶部相对应处均开设有限位孔,主钩体通过限位链连接有与限位孔相对应的限位插销。

18.前述的经编盘头自动运输系统中,所述吊具包括呈弧形的吊臂、水平设于吊臂末端用于承接盘头的固定杆和顶部与吊臂可转动连接的限位臂;所述固定杆的端部上方设有向上凸起的限位凸部,下方设有向内弯曲呈钩状的连接钩;所述限位臂包括顶部与吊臂顶部的吊孔处相对应可转动的主杆和可调节设于主杆末端外的次杆;所述次杆末端设有与连接钩相连的套环。

19.前述的经编盘头自动运输系统中,所述移动卡座的前端设有缓冲块,缓冲块由橡胶材料构成,其端部设有与移动电机相连接的行程开关。

20.与现有技术相比,本实用新型通过在厂房顶部根据实际输送路线设置对应的输送轨道,然后在输送轨道上设置多个吊装组件,吊装组件由负责水平移动的移动卡座和负责升降起吊盘头的吊装主体与吊钩构成,吊钩与专用连接盘头的吊具相连,从而能将盘头吊起,然后在沿输送轨道进行水平输送,将盘头运输至所需的位置,运输到位后在将盘头放下;

21.采用本技术进行盘头吊装运输,同样也不需要用掉运输叉车等设备,其能有效应用于位置空间较小的厂房内;

22.本技术利用输送轨道和吊装组件将盘头吊起在空中进行运输,盘头不会与地面或其他设备相接触,从而不会出现碰撞的情况,纱线和盘头都不易受损;

23.本技术无需工作人员进行推动或停止盘头滚动,只需其操作吊装组件进行升降然后利用吊具将盘头固定,只需一个工作人员就能实现一个甚至多个盘头的吊装运输,人工成本相对较低;

24.同理,采用吊装方式进行输送,对地面平整度没什么要求。

25.因此,本实用新型具有盘头不会碰撞不易受损、无需人为施加作用力人工成本相对较低和采用吊装方式对地面平整度要求低的优点。

附图说明

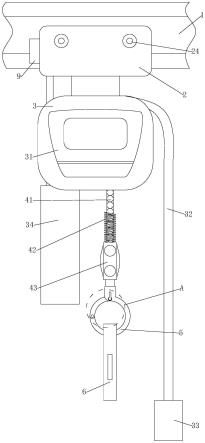

26.图1是本实用新型的结构示意图;

27.图2是本实用新型移动卡座的侧视图;

28.图3是本实用新型吊具吊装时的结构示意图;

29.图4是本实用新型吊具不吊装时的结构示意图;

30.图5是图1中a处放大图。

31.附图中的标记为:1-输送轨道,2-移动卡座,21-横板,22-竖直板,23-移动轮,24-连接轴,25-限位垫片,26-压缩弹簧,27-调节螺帽,3-吊装主体,31-吊装电机,32-弹性拉绳,33-控制面板,34-链条盒,41-链条,42-限位弹簧,43-连接件,5-吊钩,51-主钩体,52-次钩体,53-限位孔,54-限位插销,6-吊具,61-吊臂,62-固定杆,621-限位凸部,622-连接钩,63-主杆,631-滑槽,64-次杆,641-滑杆,65-套环,66-吊孔,9-缓冲块,10-盘头。

具体实施方式

32.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

33.实施例。一种经编盘头自动运输系统,构成如图1所示,包括固定工厂厂房顶部由工字钢构成的输送轨道1、根据实际需要的多个沿输送轨道1移动的吊装组件、沿输送轨道1分布的电排和可拆卸设于吊装组件下方用于吊装盘头10的吊具6;电排采用市面上常见的设备即可,其作用是给吊装组件供电;吊装组件包括水平移动用的移动卡座2、设于移动卡座2下方的吊装主体3、用于吊起吊具6的吊钩5和于吊装主体3相连的控制面板33;吊钩5通过链条41与吊装主体3连接。

34.输送轨道1为水平面呈环形分布的闭环轨道,其距离地面的高度为5米,配合链条41,使得盘头10被吊起后其底部与地面高度不小于2米,不会撞到行人;输送轨道1采用冷平弯的方式。

35.如图1,控制面板33通过弹性拉绳32与吊装主体3相连,上面设有多个不同的功能按钮,至少包括上、下、启和停;控制面板33底部距离地面的高度为2米,方便工作人员拉下控制面板33进行操作,不用时,弹性拉绳32会自动回弹将控制面板33拉回。

36.如图2,吊装主体3内设有用于驱动移动卡座2横移的移动电机,移动卡座2包括设于输送轨道1下方的横板21、设于横板21两端上方并位于输送轨道1两侧的竖直板22、位于输送轨道1凹槽内的移动轮23和连接移动轮23与竖直板22的连接轴24。

37.连接轴24与移动轮23相连处为光滑杆,上方固定有位于移动轮23两侧的限位块,使得连接轴24转动能带动移动轮23转动;连接轴24与竖直板22相连处为螺纹杆,竖直板22处套设有可转动的内螺纹套管,从而使得连接轴24既能与内螺纹套管相对应转动调整其位置,又能通内螺纹套管一起转动实现移动轮23的转动;连接轴24外端套设有调节螺帽27;竖直板22与移动轮23之间的连接轴24上套设有限位垫片25和压缩弹簧26;连接轴24的顶端设有通过螺纹连接可进行位置调节的皮带轮;通过设置连接轴24,使得移动轮23能根据实际

需要调整其水平的位置,从而满足对不同规定的输送轨道的适应;

38.移动电机采用市面上常见的电机设备即可,其通过常规的驱动方式和驱动结构来驱动移动轮23转动,具体来说,可以通过皮带、皮带轮、导向轮这些常规的组件,由移动电机转动从而依次分别带动皮带轮、皮带转动,最终在带动移动轮23转动,实现移动卡座2沿输送轨道1进行移动。

39.吊装主体3的下方设有用于存放链条41的链条盒34,吊装主体3外侧水平设有用于驱动链条41转动的吊装电机31,吊装电机31采用市面上常见的能驱动链条转动的电机即可,其转动从而驱使链条41进行收放,实现吊钩5的升降,多余的链条41存放在链条盒34内;移动卡座2下方则利用固定块与链条盒34固定连接,防止链条盒34过重导致吊装主体3不平稳。

40.链条41底端通过连接件43与吊钩5顶部固定连接,连接件43采用市面上常见的连接结构即可,实现链条41与吊钩5连接,连接件43上方设有套设于链条41上的限位弹簧42;吊装主体3下端设有与限位弹簧42对应的限位开关,与限位弹簧42相配合,防止吊钩5提升过高。

41.如图1和5,吊钩5包括呈钩型的主钩体51和底部与主钩体51转动连接的次钩体52,主钩体51与次钩体52能构成一个完整圆环;主钩体51与次钩体52的顶部相对应处均开设有限位孔53,主钩体51通过限位链连接有与限位孔53相对应的限位插销54;主钩体51与次钩体52对应处开设有用于容乃次钩体52的收纳腔,从而使得次钩体52能转入主钩体51内;限位插销54将主钩体51与次钩体52固定后,其构成一个封闭的圆环,从而能杜绝吊具6出现脱钩的情况。

42.如图3和4,吊具6包括弧形的吊臂61、水平的固定杆62和可转动的限位臂;固定杆62右端与吊臂61底部相连,左端上方设限位凸部621防止盘头10脱落,下方设有向内弯曲呈钩状的连接钩622;

43.限位臂包括主杆63和次杆64,主杆63顶部与吊臂61顶部的吊孔66处相对应,且可转动;次杆64顶部则通过滑杆641可滑动的设置在主杆63处,主杆63上开设与之对应的滑槽631;次杆64末端设有与连接钩622相连的套环65,从而实现套接固定,防止盘头10出现滑落等情况。

44.移动卡座2的前端设有缓冲块9,缓冲块9由橡胶材料构成,其端部设有与移动电机相连接的行程开关,可减轻移动卡座2之间的碰撞力度,同时行程开关在接触前面的另一个移动卡座2后会被打开,使得其对应的移动卡座2停止移动,直至另一个移动卡座2离开后,行程开关恢复,移动卡座2才能继续移动。

45.进一步的,本技术可以通过设置预设程序,使得吊装组件在启动后能按一定速度和固定方向进行自动移动,即所有的吊装组件均已预设的固定速度沿同一个方向在输送轨道1上进行循环移动,直至工作人员有需要时拉下控制面板33停止该吊装组件的移动,然后进行盘头10的吊装工作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1