一种积层组合折叠卡板箱的制作方法

1.本实用新型涉及卡板箱相关技术领域,具体为一种积层组合折叠卡板箱。

背景技术:

2.卡板箱产品美观环保坚固耐用、质量坚硬、化学稳定性很高、无毒无味,可用于物品的存放周转,使用广泛,广泛应用于石油、化工、医药、食品等各行各业包装所用,但是目前卡板箱大多不具备折叠收纳效果,在后续运输完成后,不能对卡板箱进行折叠缩小占地空间。

3.现有技术中公开号为cn208560193u的“一种卡板箱”该卡板箱的箱体结构采用一体式结构制成,不能在使用完成后进行折叠收纳操作,因此在后续使用完成后箱体的占地面积较大,不便于进行后续收纳处理,提高了后续整体收纳成本,存在诸多不便。

4.现有技术有以下不足:现有的卡板箱大多不具备折叠收纳效果,在后续运输完成后,不能对卡板箱进行折叠缩小占地空间,使得在后续对空置卡板箱的运输收纳中耗费了大量的空间,提高了收纳成本,使用效果较差。

技术实现要素:

5.本实用新型的目的在于提供一种积层组合折叠卡板箱,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种积层组合折叠卡板箱,包括卡板箱本体,所述卡板箱本体由托盘、两组一号围板、两组二号围板以及箱盖,所述托盘上表面开设有内置安装区域,所述一号围板、二号围板转动安装在托盘的内置安装区域四周边缘处,且两组一号围板、两组二号围板在托盘上拼接成相贴合的矩形框,所述箱盖卡合在一号围板、二号围板顶部,且箱盖与托盘采用自锁搭扣连接。

7.作为本技术方案的进一步优选的,所述一号围板与二号围板对应设置,且一号围板、二号围板均采用抗冲击材质制成,两组一号围板、二号围板底端在托盘的内置安装区域的高度分布各不相同,且托盘的内置安装区域内安装有与一号围板、二号围板匹配的高度不同的安装台,且一号围板、二号围板通过铰链与托盘中安装台对应转动连接实现平整折叠收纳。

8.作为本技术方案的进一步优选的,所述二号围板两侧壁顶端、底端均开设有螺纹孔,所述一号围板四角处均穿设有定位螺栓,且定位螺栓旋合穿设在螺纹孔内。

9.作为本技术方案的进一步优选的,所述一号围板、二号围板尺寸相同,且一号围板与二号围板接触位置经过密封处理。

10.作为本技术方案的进一步优选的,所述一号围板上两侧对称嵌设有定位组件,所述定位组件包括定位腔、加固件、滑动板、传动杆以及两组复位弹簧,所述定位腔对称开设在一号围板内两侧中部,所述滑动板滑动安装在定位腔内,所述加固件锁合安装在滑动板表面,所述传动杆滑动穿过定位腔与滑动板锁合固定,所述复位弹簧对称安装在滑动板、定

位腔之间。

11.作为本技术方案的进一步优选的,所述传动杆尾部安装有操作把手,且操作把手外部包裹有防滑套。

12.作为本技术方案的进一步优选的,所述加固件采用金属材质制成,且加固件延伸出定位腔对二号围板进行阻挡限位。

13.本实用新型提供了一种积层组合折叠卡板箱,具备以下有益效果:

14.(1)本实用新型通过设有定位组件,对一号围板、二号围板限位完成后,在复位弹簧的弹性驱动下,推动滑动板以及加固件在定位腔内滑动延伸,使得加固件延伸出定位腔对二号围板进行内部阻挡加强,避免二号围板受到外界挤压出现变形的状况,提升了卡板箱本体使用的稳定,随后将物品放置在卡板箱本体内,之后将箱盖封闭保证了整体运输的稳定状态。

15.(2)本实用新型在输送完成后对卡板箱本体进行折叠收纳时,拉动操作把手,带动传动杆在定位腔中滑动并对复位弹簧进行压缩,使得加固件收缩至定位腔中,随后将两组二号围板叠放在托盘上表面,之后将一号围板覆盖叠放在二号围板上,之后将箱盖与托盘通过自锁搭扣固定,将一号围板、二号围板平整折叠收纳在托盘、箱盖之间,从而便于降低运输成本和存放空间,且方便工作人员进行快速的组装拼接。

附图说明

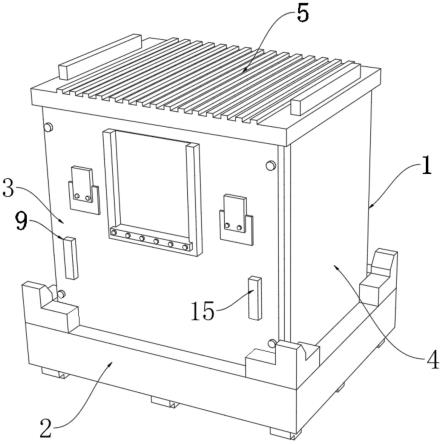

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的一号围板、二号围板与托盘分离示意图;

18.图3为本实用新型的托盘与箱盖连接示意图;

19.图4为本实用新型的定位组件结构示意图;

20.图5为本实用新型的一号围板、二号围板分布示意图;

21.图6为本实用新型的托盘内部结构示意图;

22.图7为本实用新型的图4中a处放大示意图。

23.图中:1、卡板箱本体;2、托盘;3、一号围板;4、二号围板;5、箱盖;6、矩形框;7、螺纹孔;8、定位螺栓;9、定位组件;10、定位腔;11、加固件;12、滑动板;13、传动杆;14、复位弹簧;15、操作把手。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.如图1、图2和图3所示,本实施例中,一种积层组合折叠卡板箱,包括卡板箱本体1,卡板箱本体1由托盘2、两组一号围板3、两组二号围板4以及箱盖5,托盘2上表面开设有内置安装区域,一号围板3、二号围板4转动安装在托盘2的内置安装区域四周边缘处,且两组一号围板3、两组二号围板4在托盘2上拼接成相贴合的矩形框6,箱盖5卡合在一号围板3、二号围板4顶部,且箱盖5与托盘2采用自锁搭扣连接,一号围板3、二号围板4尺寸相同,且一号围板3与二号围板4接触位置经过密封处理。

26.如图2、图5和图6所示,一号围板3与二号围板4对应设置,且一号围板3、二号围板4

均采用抗冲击材质制成,两组一号围板3、二号围板4底端在托盘2的内置安装区域的高度分布各不相同,且托盘2的内置安装区域内安装有与一号围板3、二号围板4匹配的高度不同的安装台,且一号围板3、二号围板4通过铰链与托盘2中安装台对应转动连接实现平整折叠收纳,通过一号围板3、二号围板4底部的高度错落分布,并在托盘2中高度分布的安装台配合,能够实现对一号围板3、二号围板4后续使用完成的平整收纳,提升了该卡板箱的使用效果。

27.如图4所示,二号围板4两侧壁顶端、底端均开设有螺纹孔7,一号围板3四角处均穿设有定位螺栓8,且定位螺栓8旋合穿设在螺纹孔7内,在输送完成后对卡板箱本体1进行折叠收纳时,拉动操作把手15,带动传动杆13在定位腔10中滑动并对复位弹簧14进行压缩,使得加固件11收缩至定位腔10中,随后将两组二号围板4叠放在托盘2上表面,之后将一号围板3覆盖叠放在二号围板4上,之后将箱盖5与托盘2通过自锁搭扣固定,将一号围板3、二号围板4平整折叠收纳在托盘2、箱盖5之间,从而便于降低运输成本和存放空间。

28.如图4和图7所示,一号围板3上两侧对称嵌设有定位组件9,定位组件9包括定位腔10、加固件11、滑动板12、传动杆13以及两组复位弹簧14,定位腔10对称开设在一号围板3内两侧中部,滑动板12滑动安装在定位腔10内,加固件11锁合安装在滑动板12表面,传动杆13滑动穿过定位腔10与滑动板12锁合固定,复位弹簧14对称安装在滑动板12、定位腔10之间,传动杆13尾部安装有操作把手15,且操作把手15外部包裹有防滑套,加固件11采用金属材质制成,且加固件11延伸出定位腔10对二号围板4进行阻挡限位,在复位弹簧14的弹性驱动下,推动滑动板12以及加固件11在定位腔10内滑动延伸,使得加固件11延伸出定位腔10对二号围板4进行内部阻挡加强,避免二号围板4受到外界挤压出现变形的状况,提升了卡板箱本体1使用的稳定。

29.工作原理,在使用时,首先一号围板3、二号围板4转动安装在托盘2上表面四周,并由一号围板3、二号围板4拼接呈收纳矩形框6,拼接完成后,将一号围板3上的定位螺栓8旋进二号围板4的螺纹孔7中,实现了对一号围板3、二号围板4的快速定位固定,保证了两者连接处的稳定,避免出现泄露的状况,通过设有定位组件9,对一号围板3、二号围板4限位完成后,在复位弹簧14的弹性驱动下,推动滑动板12以及加固件11在定位腔10内滑动延伸,使得加固件11延伸出定位腔10对二号围板4进行内部阻挡加强,避免二号围板4受到外界挤压出现变形的状况,提升了卡板箱本体1使用的稳定,随后将物品放置在卡板箱本体1内,之后将箱盖5封闭保证了整体运输的稳定状态,在输送完成后对卡板箱本体1进行折叠收纳时,首先将定位螺栓8从螺纹孔7中拆除,随后拉动操作把手15,带动传动杆13在定位腔10中滑动并对复位弹簧14进行压缩,使得加固件11收缩至定位腔10中,随后将两组二号围板4叠放在托盘2上表面,之后将一号围板3覆盖叠放在二号围板4上,之后将箱盖5与托盘2通过自锁搭扣固定,将一号围板3、二号围板4平整折叠收纳在托盘2、箱盖5之间,从而便于降低运输成本和存放空间,且方便工作人员进行快速的组装拼接,使用效果佳。

30.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1