一种实时显示数据的行车称重传感器组的制作方法

1.本实用新型涉及行车称重技术领域,具体为一种实时显示数据的行车称重传感器组。

背景技术:

2.行车,是人们对吊车、航车、天车等起重机的俗称,行车和我们所称的起重机基本一样,按其功能和结构特点,大致可以分为轻小型起重设备、桥式起重机、臂架式起重机和升降机四种,在行车的使用过程中,为了方便对吊起物体的重量进行确定,常常需要在行车上安装称重部件,通过称重部件内的称重传感器对吊起物体的重量进行检测;现有技术中,为了避免单一称重传感器工作时吊起物体重量过大而容易磨损的问题,常常会使用多个称重传感器形成的传感器器组来对吊起物体进行检测,分担单个称重传感器所受到的作用力,降低称重传感器受到的磨损,并通过显示设备对检测的结果实时进行显示,方便工作人员及时了解吊起物体的重量信息,但因为吊起物体的形状各不相同,其重心所在的位置也各不相同,在称重的过程中,一些行车称重传感器组各个传感器之间的位置调节过程十分的不便,不能及时根据吊起物体的重心位置进行相应的调节,吊起物体的重量不能均匀的作用在传感器上,一些传感器受到的磨损过大,减少整体装置的使用寿命,为此,我们提出一种实时显示数据的行车称重传感器组。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种实时显示数据的行车称重传感器组,可以根据起吊物体重心位置的不同及时对称重部件的位置进行调节,使起吊物体的重量均匀的分散至各个称重部件内,提高整体装置的使用寿命,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种实时显示数据的行车称重传感器组,包括架体、称重机构和调节机构;

5.架体:其下表面右端设有实时数据显示器,架体的下表面左右两端均设有固定板;

6.调节机构:设置于架体的下端,调节机构的下端设有调节板,调节板和固定板的下表面均纵向设置有称重壳体;

7.称重机构:分别设置于称重壳体的内部,称重机构的下端均设有连接挂钩;

8.其中:还包括单片机,所述单片机设置于架体的右侧面,单片机的输入端电连接于外部电源,实时数据显示器的输入端电连接于单片机的输出端,可以根据起吊物体重心位置的不同对称重部件的位置进行调节,使起吊物体的重量均匀的分散至各个称重部件内,减少对称重部件造成的磨损,提高整体装置的使用寿命。

9.进一步的,所述调节机构包括t型滑槽、t型滑块和螺杆,所述t型滑槽分别设置于架体的下表面,纵向分布的t型滑槽内均横向滑动连接有t型滑块,t型滑块的下端均与调节板的上表面固定连接,t型滑块的上端均螺纹连接有螺杆,螺杆分别转动连接于t型滑槽的

左右内壁之间,方便对中部称重部件的位置进行调节。

10.进一步的,所述调节机构还包括转槽和转柱,所述转槽分别设置于t型滑槽横向槽的底壁,转槽的前后内壁之间分别通过转轴转动连接有转柱,转柱的外弧面上端分别与t型滑块横向板的下表面贴合,减少t型滑块移动过程中受到的摩擦力。

11.进一步的,所述称重机构包括测距传感器、导向柱、弹簧、滑盘和滑柱,所述测距传感器分别设置于称重壳体的顶壁,滑盘分别滑动连接于称重壳体的内部,滑盘的上表面和相邻的称重壳体顶壁之间均设有弹簧,滑盘的下表面中部均设有滑柱,滑柱的下端分别穿过称重壳体下表面的圆孔并设有连接挂钩,导向柱分别设置于称重壳体的顶壁中部,导向柱的下端依次穿过相邻的弹簧内部和相邻的滑盘中部圆孔并与相邻的滑柱中部滑孔滑动连接,测距传感器的输出端电连接于单片机的输入端,通过多个称重部件共同配合,对起吊物体的重量进行检测。

12.进一步的,所述称重机构还包括橡胶环,所述橡胶环分别设置于称重壳体的内弧壁下端,橡胶环的内弧面从上到下逐渐向靠近滑柱的方向倾斜,避免弹簧的过度拉伸。

13.进一步的,所述架体的左侧面分别设有电机,电机的输出轴右端分别与相邻的螺杆固定连接,电机的输入端电连接于单片机的输出端,为螺杆的旋转提供动力。

14.进一步的,所述架体的前后两端分别设有安装板,方便对整体装置进行安装固定。

15.与现有技术相比,本实用新型的有益效果是:本实时显示数据的行车称重传感器组,具有以下好处:

16.将整体装置安装在行车上,通过连接绳将连接挂钩与起吊物体进行连接,通过行车带动整体装置向上移动,在连接绳的连接作用下,将起吊物体吊起,在起吊物体重量的作用下,使连接挂钩带动滑柱和滑盘向下移动,克服弹簧的弹力,通过测距传感器对滑盘移动的距离进行检测,进而对弹簧下端受到的拉力进行确定,通过多个称重部件的共同配合,对起吊物体的重量进行确定,并通过实时数据显示器实时对起吊物体的称重数据进行显示,称重过程中,根据每个滑盘移动距离的不同,通过单片机启动电机,对中部的称重部件进行位置移动,使每个滑盘移动距离的相同,可以根据起吊物体重心位置的不同及时对称重部件的位置进行调节,使起吊物体的重量均匀的分散至各个称重部件内,减少对称重部件造成的磨损,提高整体装置的使用寿命。

附图说明

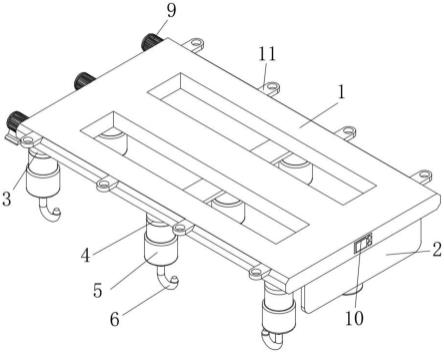

17.图1为本实用新型结构示意图;

18.图2为本实用新型架体内部的结构示意图;

19.图3为本实用新型a处放大结构示意图;

20.图4为本实用新型称重机构的结构示意图。

21.图中:1架体、2实时数据显示器、3固定板、4调节板、5称重壳体、6连接挂钩、7称重机构、71测距传感器、72导向柱、73弹簧、74滑盘、75橡胶环、76滑柱、8调节机构、81t型滑槽、82t型滑块、83螺杆、84转槽、85转柱、9电机、10单片机、11安装板。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.请参阅图1-4,本实施例提供一种技术方案:一种实时显示数据的行车称重传感器组,包括架体1、称重机构7和调节机构8;

24.架体1:其下表面右端设有实时数据显示器2,对起吊物体的称重数据进行实时显示,架体1的下表面左右两端均设有固定板3,方便对称重机构7进行固定,架体1的前后两端分别设有安装板11,方便对整体装置进行固定;

25.调节机构8:设置于架体1的下端,调节机构8的下端设有调节板4,调节板4和固定板3的下表面均纵向设置有称重壳体5,调节机构8包括t型滑槽81、t型滑块82和螺杆83,t型滑槽81分别设置于架体1的下表面,纵向分布的t型滑槽81内均横向滑动连接有t型滑块82,t型滑块82的下端均与调节板4的上表面固定连接,t型滑块82的上端均螺纹连接有螺杆83,螺杆83分别转动连接于t型滑槽81的左右内壁之间,调节机构8还包括转槽84和转柱85,转槽84分别设置于t型滑槽81横向槽的底壁,转槽84的前后内壁之间分别通过转轴转动连接有转柱85,转柱85的外弧面上端分别与t型滑块82横向板的下表面贴合,减少t型滑块82移动过程中受到的摩擦力,架体1的左侧面分别设有电机9,电机9的输出轴右端分别与相邻的螺杆83固定连接,电机9的输入端电连接于单片机10的输出端,称重过程中,因为不同起吊物体的形状不同,其重心所在位置也不同,启动电机9,电机9的输出轴带动螺杆83进行旋转,通过螺杆83和t型滑块82的螺纹连接,在t型滑槽81的限制下,使t型滑块82在t型滑槽81内左右移动,带动调节板4和中部的称重部件进行移动,使称重部件所在位置符合起吊物体的重心位置,使起吊物体的重量均匀的分散至各个称重部件内,减少对称重部件造成的磨损;

26.称重机构7:分别设置于称重壳体5的内部,称重机构7的下端均设有连接挂钩6,称重机构7包括测距传感器71、导向柱72、弹簧73、滑盘74和滑柱76,测距传感器71分别设置于称重壳体5的顶壁,滑盘74分别滑动连接于称重壳体5的内部,滑盘74的上表面和相邻的称重壳体5顶壁之间均设有弹簧73,滑盘74的下表面中部均设有滑柱76,滑柱76的下端分别穿过称重壳体5下表面的圆孔并设有连接挂钩6,导向柱72分别设置于称重壳体5的顶壁中部,导向柱72的下端依次穿过相邻的弹簧73内部和相邻的滑盘74中部圆孔并与相邻的滑柱76中部滑孔滑动连接,测距传感器71的输出端电连接于单片机10的输入端,在通过行车将起吊物体吊起后,在起吊物体重量的作用下,使连接挂钩6带动滑柱76和滑盘74向下移动,克服弹簧73的弹力,通过测距传感器71对滑盘74移动的距离进行检测,进而对弹簧73下端受到的拉力进行确定,通过多个称重部件的共同配合,对起吊物体的重量进行确定,称重机构7还包括橡胶环75,橡胶环75分别设置于称重壳体5的内弧壁下端,橡胶环75的内弧面从上到下逐渐向靠近滑柱76的方向倾斜,因为橡胶环75的内弧面从上到下逐渐向靠近滑柱76的方向倾斜,在滑盘74移动过程中,滑盘74越向下移动,滑盘74受到的摩擦力越大,避免弹簧73的过度拉伸;

27.其中:还包括单片机10,单片机10设置于架体1的右侧面,单片机10的输入端电连接于外部电源,实时数据显示器2的输入端电连接于单片机10的输出端,控制整体装置的启动与停止。

28.本实用新型提供的一种实时显示数据的行车称重传感器组的工作原理如下:在使用时,将整体装置安装在行车上,通过连接绳将连接挂钩6与起吊物体进行连接,通过行车带动整体装置向上移动,在连接绳的连接作用下,将起吊物体吊起,此时在起吊物体重量的作用下,使连接挂钩6带动滑柱76和滑盘74向下移动,克服弹簧73的弹力,因为橡胶环75的内弧面从上到下逐渐向靠近滑柱76的方向倾斜,在滑盘74移动过程中,滑盘74越向下移动,滑盘74受到的摩擦力越大,避免弹簧73的过度拉伸,通过测距传感器71对滑盘74移动的距离进行检测,进而对弹簧73下端受到的拉力进行确定,通过多个称重部件的共同配合,对起吊物体的重量进行确定,并通过实时数据显示器2实时对起吊物体的称重数据进行显示,称重过程中,因为不同起吊物体的形状不同,其重心所在位置也不同,容易造成每个滑盘74的移动距离各不相同,根据每个滑盘74移动距离的不同,通过单片机10启动电机9,电机9的输出轴带动螺杆83进行旋转,通过螺杆83和t型滑块82的螺纹连接,在t型滑槽81的限制下,使t型滑块82在t型滑槽81内左右移动,带动调节板4和中部的称重部件进行移动,使每个滑盘74移动距离的相同,使起吊物体的重量均匀的分散至各个称重部件内,减少对称重部件造成的磨损。

29.值得注意的是,以上实施例中所公开的单片机10可选用pic16f1823-i/p型号的单片机,实时数据显示器2、测距传感器71和电机9则可根据实际应用场景自由配置,实时数据显示器2可选用hyw320240b型号的数字显示屏,测距传感器71可选用t150hjg-cgq型号的反射型激光测距传感器,电机9可选用42byhj01型号的步进减速电机,单片机10控制实时数据显示器2、测距传感器71和电机9工作均采用现有技术中常用的方法。

30.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1