放射性药物包装结构和包装装置的制作方法

1.本技术涉及药物包装技术领域,尤其是涉及一种放射性药物的包装结构和制备该结构的包装装置。

背景技术:

2.放射性药物是一类具有放射性核素供医学诊断和治疗用的特殊药物,其终产品包装除须满足药典对一般药物微生物、热源、化学毒性等的要求外,还须根据药物放射剂量采用适应性的防护装置。放射性药物包装必须包括内包装和外包装。目前,内包装通常采用西林瓶,瓶体表面贴具药物相关信息标签;外包装通常采用铅制或铝制桶体结构,表面贴具放射性药品标志及活度、厂商等相关信息。

3.放射性药物生产过程通常在具有放射性气溶胶或微粒的隔离系统内进行以保证药物灌装质量。然而,这样会造成放射性药物在容器瓶体表面的附着。目前采用水洗的方式对完成灌封装的容器表面进行污染清理,然后贴标、转送至隔离系统外部。但由于隔离系统内部环境以及清洗去除率等因素的复杂性,转送至外部的包装物表面仍存在放射性污染的可能性,对后续接触该药物的人员造成威胁。

技术实现要素:

4.本技术提供一种放射性药物的包装结构,采用冗余包装对直接盛装放射性药物的瓶体进行隔离,提高了对药物接触人员的保障。同时,本技术还提供了制备上述包装结构的包装装置。

5.本技术的目的之一在于提供一种放射性药物的包装结构,包括:

6.密封瓶体,用于容纳放射性药物,顶部具有封闭部;

7.盖体,套设密封瓶体;

8.膜体,套设密封瓶体和盖体;

9.其中,

10.盖体至少套装封闭部;

11.密封瓶体具有贴签部,贴签部出露于盖体外;

12.膜体在盖体和贴签部处形成连续覆盖封闭。

13.本技术所提供的放射性药物包装结构较之现有包装增加了盖体和膜体的冗余包装。盖体对密封瓶体的套设,一方面减少了密封瓶体表面的出露面积,在密封瓶体表面存在放射物污染时有效降低污染物外溢风险,另一方面还为密封瓶体提供了额外的冲击保护,降低了密封瓶体破碎引起放射性药物外泄的风险。盖体对密封瓶体并未完全套装,预留有贴签部,以便粘贴药品活度数据标签。膜体对盖体和贴签部区域的密封瓶体表面进行覆盖封闭,进一步对可能存在的放射物进行区域限定和隔离。由此,本技术所提供的放射性药物包装结构通过增加的冗余结构实现了对放射性药物及放射性污染物的封闭,为接触人员提供了有效的防护;同时,该冗余结构集安全、实用、成本低廉、易于实施等多个优点于一身。

14.本技术公开的一实施例中,套装于封闭部的盖体顶部设有取药区。该取药区可采用预开孔、活动覆盖物等结构方式设置,便于使用人员的取药操作。

15.本技术公开的一实施例中,贴签部具有标签粘贴区。贴签部出露于盖体外,能够直接地被感知,因此可选择在贴签部区域粘贴标签,使药品信息一目了然。

16.本技术公开的一实施例中,膜体采用热收缩薄膜材料,贴合附着于贴签部。

17.本技术采用贴合固定的包膜结构,将可能存在的放射物封闭在膜体与盖体或密封瓶体间。具有上述包装结构的放射性药物在放入铅罐进行成品包装时,能够保证操作人员安全以及避免铅罐内部发生污染。

18.本技术公开的一实施例中,盖体采用筒状结构,内壁与密封瓶体相匹配,包括:

19.上盖体,套设封闭部;

20.下盖体,套设密封瓶体底部。

21.本技术采用上、下盖体分别对密封瓶体两端进行套装,一方面是可采用现有技术直接实现,缩短了设备研发周期,另一方面,两端套装的方式缩短了盖体与密封瓶体的接触面积和时间,有利于控制盖体的污染风险程度,尤其是盖体开口端部的污染物积累量,同时也有利于提高生产效率。进一步地,下盖体对密封瓶体底部的套装,增大了密封瓶体放置时的稳定性以及抗冲击强度,降低了倾倒外泄风险,也降低了后续包装或使用时将其放入铅罐的操作难度。

22.本技术公开的一实施例中,该放射性药物的包装结构包括:

23.西林瓶,用于容纳放射性药物,具有密封顶盖;

24.上盖,套装密封顶盖;

25.下盖,套设于西林瓶底部;

26.其中,

27.西林瓶瓶体中部贴有记录有放射性药物相关信息的标签;

28.上盖和下盖贴合附着于西林瓶外表面;

29.上盖顶部具有与密封顶盖相匹配的预留孔;

30.西林瓶、上盖、下盖由热封膜连续封闭覆盖。

31.本技术的目的之二在于提供一种放射性药物包装装置,包括:

32.隔离仓体,由防辐射隔离层板密封;

33.层流组件,用于维持隔离仓体内的层流无菌环境;

34.转送组件,用于物品进出隔离仓体;

35.测定组件,用于测定放射性药物活度;

36.贴标喷码组件,用于制作并粘贴标签;

37.套盖组件,用于在放射性药物一次包装物外套设冗余盖体;

38.套膜组件,用于在放射性药物一次包装物外套设冗余膜体;

39.其中,

40.测定组件、贴标喷码组件、套盖组件、套膜组件依序设置于隔离仓体中;

41.放射性药物由转送组件进入隔离仓体中,手动或自动地于测定组件、贴标喷码组件、套盖组件、套膜组件间依次转移形成包装结构,并转送至隔离仓体外完成出料。

42.本技术通过隔离仓体对包装环境进行防护隔离,使之独立于灌装环境之外,并通

过层流组件为隔离仓体内提供层流无菌环境,替代了现有灌装要求的放射性气溶胶或微粒环境,控制了环境污染风险,保证了后续冗余包装结构外表面的洁净。

43.本技术通过测定组件和贴标喷码组件的配合,对药物活度进行实时测定后形成标签信息,有效地保证了药物包装记载信息的准确性,避免了现有预制标签存在的误差较大的问题。

44.本技术通过套盖组件、套膜组件在普通包装外增加了冗余的盖体和膜体结构,对可能残留在放射性药物密封瓶体表面的污染物进行隔离,提高了对后续相关操作人员、使用人员的防护保护。

45.本技术所提供的包装装置中,各组件可采用现有已有的相关设备进行拼合、组装而成,以降低设备成本、快速实现生产;也可通过结构设计对多个组件进行集成以缩减放射性药物在各组件之间的传输距离及时间,以降低设备占地、提高生产效率。放射性药物及其包装物在组件间的传送可通过人工完成,也可通过自动化控制的机器手臂、工业机器人操作。

附图说明

46.为了更清楚地说明本技术或现有技术中的技术方案,下面将对实施例或有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

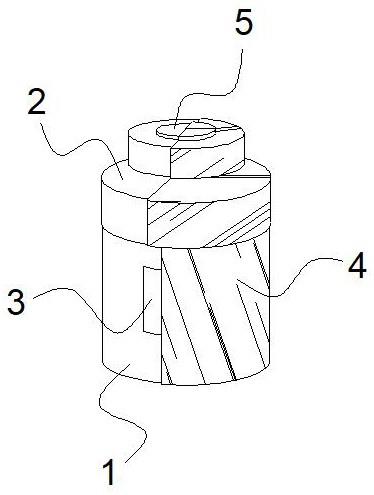

47.图1为本技术实施例1中公开的放射性药物包装结构示意图。

48.图2为本技术实施例2中公开的放射性药物包装结构示意图。

49.图3为本技术实施例3中公开的放射性药物包装装置布局示意图。

50.图4为本技术实施例3中公开的放射性药物完整包装结构示意图。

51.附图标记:

52.1.密封瓶体,2.盖体,3.标签,4.透明膜,5.活动覆盖物;

53.10.隔离仓体,20.放射性活度检测仪,30.贴标喷码机,40.上下盖装配系统,50.套膜机,60.热缩机。

具体实施方式

54.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本技术实施例的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

55.下文的公开提供了许多不同的实施方式或例子用来实现本技术实施例的不同结构。为了简化本技术实施例的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术实施例。此外,本技术实施例可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。同时,本技术实施例也提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

56.下面结合附图对本技术的实施例进行详细说明。

57.实施例1

58.如图1所示,实施例1公开了一种放射性药物包装结构,包括一顶部敞口被活动封闭的密封瓶体1。该密封瓶体1顶部套设有一盖体2,盖体2连续封闭了密封瓶体顶部敞口的封闭结构以及该封闭结构附近区域的瓶体表面。盖体2在于封闭结构匹配处设有活动覆盖物5,可在取药操作时将该活动覆盖物5与盖体2分离。未被盖体2覆盖的密封瓶体1的外表面区域为贴签部,该区域中贴有标签3。在密封瓶体1、盖体2、标签3外连续贴合套封有一层透明膜4,从而使位于膜结构内部的密封瓶体1、盖体2、标签3与外部环境隔离。

59.实施例2

60.如图2所示,实施例2公开的放射性药物包装结构较之实施例1的区别在于:实施例2具有上、下两个盖体,分别套设密封瓶体的上、下两侧。上盖体具有预留孔,以与密封瓶体顶部敞口的封闭结构相匹配,便于操作人员取药。标签贴于密封瓶体出露于两盖体中间的贴签部区域中。透明膜贴合并连续覆盖密封瓶体、标签和盖体的部分区域。

61.实施例1、2中的盖体可采用橡胶、泡沫、塑料、纸质等多种质轻、可塑性强或易于造型、抗冲击性好、价格低廉的包装材质;透明膜可采用热收缩透明薄膜等透明包材。

62.实施例3

63.如图3所示,本实施例公开了一种放射性药物包装装置。在本实施例中,该包装装置用于制备实施例2的包装结构。

64.上述放射性药物包装装置包括一隔离仓体10,其由机架和防辐射隔离层板封闭构建。隔离仓体10由层流设备维持其内部的层流无菌环境;由传递窗等制药物料转送设备实现物料在隔离仓体10的安全进出。

65.隔离仓体10内按操作动线方向依次设置有放射性活度检测仪20、贴标喷码机30、上下盖装配系统40、套膜机50、热缩机60等设备的操作终端,为进一步保证人员安全,还在隔离仓体中配备了两部工业机器人实现药瓶在各操作终端中的自动化转移。上述设备及工业机器人在本实施例中均采用外购方式,由现有技术获取,并由设备厂家进行集成固定及必要的程序设定。隔离仓体根据设备运行要求进行匹配制造。

66.实际使用中,隔离仓体与现有灌装生产用热室相靠近。封装放射性药物的西林瓶在热室中完成清洗后,在传递设备中完成干燥,转移至隔离仓体内。由放射性活度检测仪测定药物活度后,通过外接设备传输数据至贴标喷码机。西林瓶则由工业机器人抓取至上瓶平台后自动送入贴标喷码机进行标签粘贴、喷码;然后再由该工业机器人抓取下料至上下盖装配系统中。在上下盖装配系统处,先由系统中理下盖机将下部盖体送入操作位,工业机器人将贴标瓶体放入下部盖体内,再由理上盖机送入上部盖体,操作端运行后完成瓶体套盖。随后,由另一部工业机器人抓取套盖后结构送入套膜机完成套膜,再转入热缩机完成膜体收缩固定后,即获得了如本技术实施例2所述的放射性药物包装结构。最后,由工业机器人抓取该包装结构至下料传递窗处。后续操作人员由该传递窗取出包装后,放入铅罐内密封后,转入外包装纸箱,完成放射性药物的全部包装(如图4所示),即可进行仓储、运输。

67.在使用时,操作人员自纸箱中取出铅罐,破除密封结构后,即可看到上盖体的预留孔,并进行后续取药操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1