一种热压机全自动进料对位系统的制作方法

本技术涉及热压机领域,具体涉及一种热压机全自动进料对位系统。

背景技术:

1、目前将导光板运送到压印工艺流程中的进料机构,例如申请人所公开的中国发明专利申请公开号为cn214191784u的一种平板型物料进料输送系统和加工作业设备,主要是利用左右侧规夹住导光板,再通过推杆将导光板推送至滚筒压印,此装置用于调整导光板压印位置倾斜时,是通过将左侧规调斜,右侧规通过弹簧来缓解倾斜位置的变化量,当左侧规倾斜角度较大时,由于行程的变化,可能导致右侧规弹簧张量变大,使导光板弹出侧规,导致压印位置的跑动。

2、正如上所述,当导光板压印位置倾斜时,如何保持导光板在自动进料输送的过程中位置的精确性尤为重要,且既要保证调机简便快速,手动输入参数即可调正位置,不需要手动调整机械装置。因此,实现导光板全自动对位压印被迫切需要的。本案正是上述基础上提出的对进料系统的改进,力图提供一种全自动、精确、稳定、适应性强的热压机全自动进料对位系统。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种热压机全自动进料对位系统,其主要解决的是现有技术精确性、稳定性、自动性有待改进的问题。

2、为达到上述目的,本实用新型是通过以下技术方案实现的:

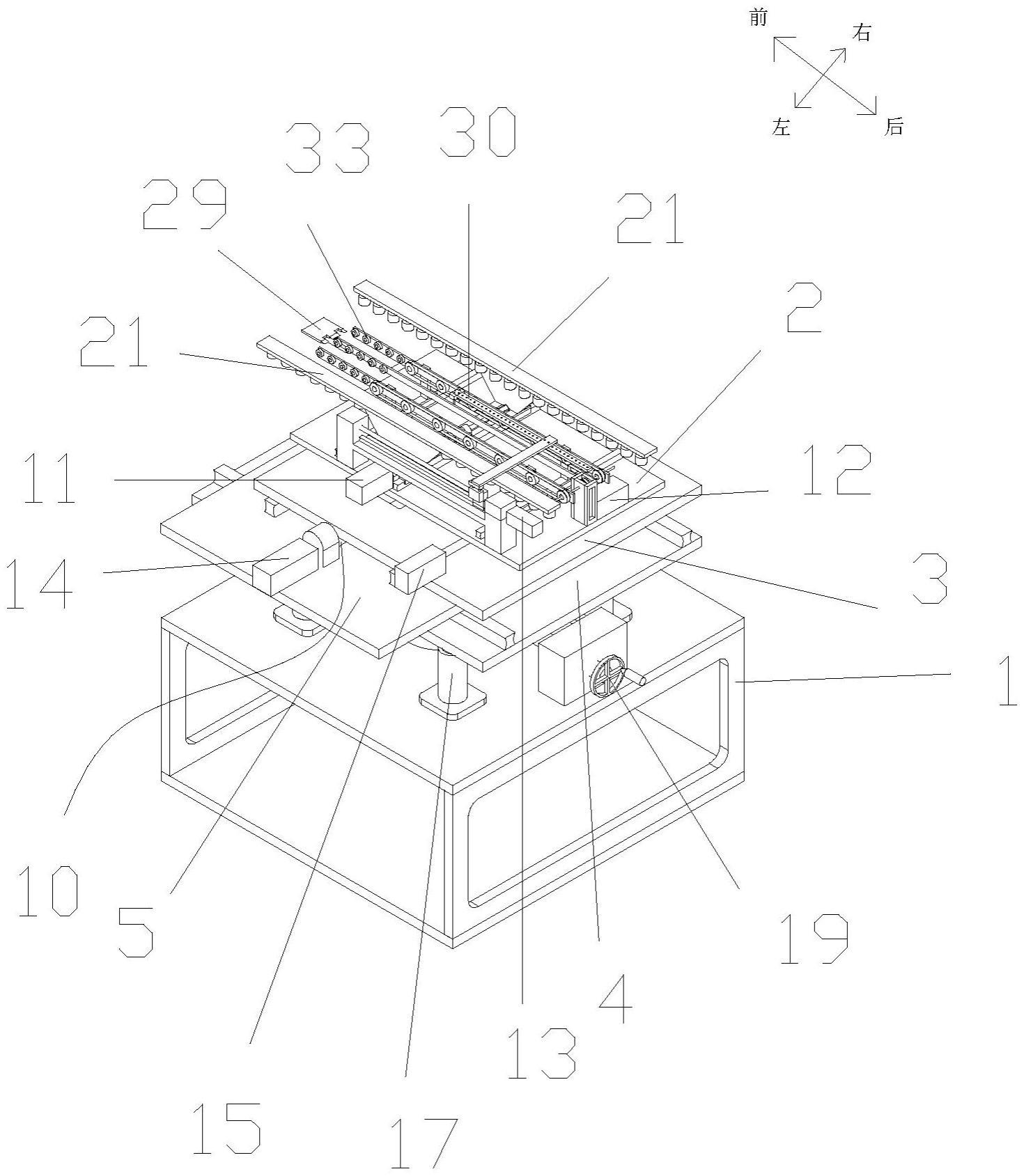

3、一种热压机全自动进料对位系统,包括安置在底座上的移位组件、旋转机构和接料输送组件,旋转机构设于移位组件上方,接料输送组件设于旋转机构上方,旋转机构驱动接料输送组件进行水平旋转,移位组件驱动旋转机构以及接料输送组件进行上下、左右、前后移动;接料输送组件包括接料输送平台以及设于其上的用于接送物料的输送机构和用于调整输送机构上物料左右位置的侧规机构,输送机构包括前方的从动段和后方的主动段,接料输送组件还包括用于推动从动段上的物料前移的推杆机构。

4、进一步的,所述侧规机构包括侧规电机、手动旋钮、联轴器、第一丝杆、第二丝杆以及两侧规,第一丝杆和第二丝杆横向设置且螺纹方向相反并通过联轴器连接,第一丝杆连接侧规电机的输出端,第二丝杆连接手动旋钮,第一丝杆和第二丝杆各自套设有相适配的螺母并通过螺母驱动两侧规同步相向靠近或同步反向移动,两侧规相对地配置在输送机构两侧。

5、进一步的,每个侧规上设有沿前后方向排成一列的多个辅助滑轮,各辅助滑轮的轴向竖向设置,两侧规上的辅助滑轮相配合用于夹紧物料。

6、进一步的,所述输送机构包括位于后方承接物料的由输送电机驱动的皮带滚轮组件以及设于皮带滚轮组件前方的多列被动滚轮组,被动滚轮组配合推杆组件将物料输送至热压机,被动滚轮组前方设有防止物料下榻的辅助托盘。

7、进一步的,所述推杆机构包括推杆电机、第三丝杆、滑轨、升降气缸以及推杆,推杆电机连接第三丝杆,第三丝杆、推杆以及滑轨三者纵向设置,滑轨上设有滑块,第三丝杆上套设有固接滑块的螺母,升降气缸竖向固接于螺母上并通过一连接块连接推杆,推杆上设有用于推动物料的竖向的支撑柱。

8、优选的,所述推杆上沿纵向设有一排螺纹孔,连接块上设有通孔,通过将螺栓穿过连接块的通孔后锁入推杆上的不同螺纹孔实现推杆的行程的调整。

9、进一步的,所述移位组件包括手动升降机构、设于手动升降机构上的手动前后平移机构以及设于手动前后平移机构上的左右平移机构,所述手动升降机构包括升降平台、涡轮丝杆升降机、手轮和多个升降气缸,各升降气缸支撑升降平台,涡轮丝杆升降机的丝杆上端连接升降平台、输入轴连接手轮,旋转手轮能使升降平台升降。

10、进一步的,所述手动前后平移机构包括前后平移平台、固定块、纵向设置于升降平台上的两滑轨,两滑轨各自套设有滑块,前后平移平台固接在各滑块上,固定块设于前后平移平台和升降平台侧方,将固定块与前后平移平台和升降平台固定,能使调整至合适位置的前后平移平台相对升降平台锁定。

11、进一步的,所述左右平移机构包括左右平移平台、横向设置于升降平台上的第四丝杆和位于第四丝杆两侧的两滑轨,第四丝杆配置有平移电机,两滑轨上套设有滑块,左右平移平台固接在各滑块上。

12、进一步的,所述旋转机构包括第五丝杆、转动连接块以及旋转台,第五丝杆下方设有滑轨,第五丝杆与该滑轨平行,第五丝杆横向设置并套设有螺母且配置有旋转电机,第五丝杆上的螺母与滑轨上的滑块相固定;转动连接块包括上连接块和下连接块,上连接块能相对下连接块旋转,上连接块与接料输送平台固接,下连接块与第五丝杆的螺母相固定;旋转台位于第五丝杆前方,旋转台包括固定块和旋转块,旋转块能相对固定块旋转,旋转块与接料输送平台固接,固定块与左右移动平台固接;旋转机构能驱动接料输送组件以旋转台为支点进行水平旋转。

13、本实用新型具有以下有益效果:

14、热压机全自动进料对位系统设有移位组件和旋转机构,移位组件能对导光板位置进行上下、左右、前后调整,旋转机构能将发生倾斜的导光板旋转调正,倾斜调正是通过电机驱动丝杆提供动力、配合旋转台作为支点,稳定性好、精度高;调机简便,只需在控制面板参数,即可对导光板压印位置的对位,不需要调整设备的机构来改变其压印位置,在生产过程中可自己对位压印,简化了生产流程,提高了生产效率,减少了人力成本。

技术特征:

1.一种热压机全自动进料对位系统,其特征在于:包括安置在底座上的移位组件、旋转机构和接料输送组件,旋转机构设于移位组件上方,接料输送组件设于旋转机构上方,旋转机构驱动接料输送组件进行水平旋转,移位组件驱动旋转机构以及接料输送组件进行上下、左右、前后移动;

2.根据权利要求1所述的热压机全自动进料对位系统,其特征在于:所述侧规机构包括侧规电机、手动旋钮、联轴器、第一丝杆、第二丝杆以及两侧规,第一丝杆和第二丝杆横向设置且螺纹方向相反并通过联轴器连接,第一丝杆连接侧规电机的输出端,第二丝杆连接手动旋钮,第一丝杆和第二丝杆各自套设有相适配的螺母并通过各螺母驱动两侧规同步相向靠近或同步反向移动,两侧规相对地配置在输送机构两侧。

3.根据权利要求2所述的热压机全自动进料对位系统,其特征在于:每个侧规上设有沿前后方向排成一列的多个辅助滑轮,各辅助滑轮的轴向竖向设置,两侧规上的辅助滑轮相配合用于夹紧物料。

4.根据权利要求1所述的热压机全自动进料对位系统,其特征在于:所述输送机构包括位于后方承接物料的由输送电机驱动的皮带滚轮组件以及设于皮带滚轮组件前方的多列被动滚轮组,被动滚轮组配合推杆组件将物料输送至热压机,被动滚轮组前方设有防止物料下榻的辅助托盘。

5.根据权利要求1所述的热压机全自动进料对位系统,其特征在于:所述推杆机构包括推杆电机、第三丝杆、滑轨、升降气缸以及推杆,推杆电机连接第三丝杆,第三丝杆、推杆以及滑轨三者纵向设置,滑轨上设有滑块,第三丝杆上套设有固接滑块的螺母,升降气缸竖向固接于螺母上并通过一连接块连接推杆,推杆上设有用于推动物料的竖向的支撑柱。

6.根据权利要求5所述的热压机全自动进料对位系统,其特征在于:所述推杆上沿纵向设有一排螺纹孔,连接块上设有通孔,通过将螺栓穿过连接块的通孔后锁入推杆上的不同螺纹孔实现推杆的行程的调整。

7.根据权利要求1所述的热压机全自动进料对位系统,其特征在于:所述移位组件包括手动升降机构、设于手动升降机构上的手动前后平移机构以及设于手动前后平移机构上的左右平移机构,所述手动升降机构包括升降平台、涡轮丝杆升降机、手轮和多个升降气缸,各升降气缸支撑升降平台,涡轮丝杆升降机的丝杆上端连接升降平台、输入轴连接手轮,旋转手轮能使升降平台升降。

8.根据权利要求7所述的热压机全自动进料对位系统,其特征在于:所述手动前后平移机构包括前后平移平台、固定块、纵向设置于升降平台上的两滑轨,两滑轨各自套设有滑块,前后平移平台固接在各滑块上,固定块设于前后平移平台和升降平台侧方,将固定块与前后平移平台和升降平台固定,能使调整至合适位置的前后平移平台相对升降平台锁定。

9.根据权利要求8所述的热压机全自动进料对位系统,其特征在于:所述左右平移机构包括左右平移平台、横向设置于前后平移平台上的第四丝杆和位于第四丝杆两侧的两滑轨,第四丝杆配置有平移电机,两滑轨上分别套设有滑块,左右平移平台固接在各滑块上。

10.根据权利要求9所述的热压机全自动进料对位系统,其特征在于:所述旋转机构包括第五丝杆、转动连接块以及旋转台,第五丝杆下方设有滑轨,第五丝杆与该滑轨平行,第五丝杆横向设置并套设有螺母且配置有旋转电机,第五丝杆上的螺母与滑轨上的滑块相固定;转动连接块包括上连接块和下连接块,上连接块能相对下连接块旋转,上连接块与接料输送平台固接,下连接块与第五丝杆的螺母相固定;旋转台位于第五丝杆前方,旋转台包括固定块和旋转块,旋转块能相对固定块旋转,旋转块与接料输送平台固接,固定块与左右移动平台固接;旋转机构能驱动接料输送组件以旋转台为支点进行水平旋转。

技术总结

本技术公开一种热压机全自动进料对位系统,包括安置在底座上的移位组件、旋转机构和接料输送组件,旋转机构设于移位组件上方,接料输送组件设于旋转机构上方,旋转机构驱动接料输送组件进行水平左右旋转,移位组件驱动旋转机构以及接料输送组件进行上下、左右、前后移动;接料输送组件包括接料输送平台以及设于其上的输送机构、侧规机构和推杆机构,输送机构包括前方的从动段和后方的主动段。本技术设有移位组件和旋转机构,移位组件能对导光板位置进行上下、左右、前后调整,旋转机构能将发生倾斜的导光板旋转调正,倾斜调正是通过电机驱动丝杆提供动力、配合旋转台作为支点,稳定性好、精度高。

技术研发人员:黄清海,黄耀鹭,汤璐欣

受保护的技术使用者:厦门市益津鹭科技有限公司

技术研发日:20221125

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!