连体料仓粉剂包装机的制作方法

1.本实用新型涉及粉剂包装技术领域,具体涉及一种连体料仓粉剂包装机。

背景技术:

2.粉剂包装机是一种适用于化工、食品、农副产品等行业的粉状、粉末、粉体状物料进行定量包装的设备,用于将粉剂装进袋类、罐类、瓶类等各种包装容器的设备,为此现有的粉剂包装机应当满足由集控、下料、定量于一体的包装设备,从而方便包装工人进行操作的同时实现粉剂定量的包装要求。使用粉剂包装机时,通过运输设备将粉剂加入粉剂包装机的料仓内进行集中控制,并通过控制螺旋下料器定量向包装容器灌装粉剂,从而实现快速包装以及定量包装的工艺需求。

3.目前包装工艺采用一机一线的加工模式,即为了方便包装工人进行操控,采用一台粉剂包装机贯穿一条包装线的加工模式。但是为了确保定量包装的准确性,现有的粉剂包装机的下料口仅仅设置一个,这样往往需要逐个将粉剂加入包装容器内,对于现代生产工艺来说,一个下料口的灌装速度难以满足包装工艺的需求,为此厂家为了提高产量,往往需要花费大量的资金采购多个的包装机来开展多条包装加工线,而且由于一条包装加工线需要一个工人进行操控,导致包装工艺不仅需要占用大量资金和加工空间,还会使其人工成本大大增加。另外,化工、食品、农副产品等行业生产的粉状、粉末、粉体状物料往往具有吸附性和粘性,使其粉剂容易吸附粘接在料仓的内壁上或使其料仓内的粉剂架桥产生空洞,导致粉剂的比重不均匀,使其通过螺旋下料器灌装的粉剂计量与设置定量的计量存在较大误差,为此往往在料仓内安装搅拌装置,通过带动粉剂流动,防止粉剂架桥产生空洞或吸附在料仓的内壁,然而现有的搅拌装置方向单一,导致粉剂的流动性较差,难以包装使用的需求。

4.因此,生产一种节约加工空间和生产成本,包装效率高,搅拌效果好,方便观察粉剂的容积,防止粉剂的容积堆积过多,稳定可靠,方便移动的连体料仓粉剂包装机,具有广泛的市场前景。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种节约加工空间和生产成本,包装效率高,搅拌效果好,方便观察粉剂的容积,防止粉剂的容积堆积过多,稳定可靠,方便移动的连体料仓粉剂包装机,用于克服现有技术中缺陷。

6.本实用新型采用的技术方案为:一种连体料仓粉剂包装机,包括安装有支撑架的支撑立柱,所述的支撑立柱的一侧设有连体仓,连体仓的顶部与支撑架相连接,连体仓的下方连通有两个下料仓,两个下料仓内分别设有下料螺杆,下料螺杆连接有下料电机,下料电机安装在支撑架上,所述的下料仓上分别安装有搅拌装置。

7.所述的搅拌装置包括粘接有搅拌架的传动轴套、安装有主动轮的搅拌电机以及啮合有传动带的从动轮,搅拌架设置在连体仓与下料仓内,传动轴套通过轴承套装安装下料

螺杆的顶部,从动轮套装粘接在传动轴套上,传动带的一侧与主动轮相啮合,搅拌电机通过螺钉安装在支撑架上。

8.所述的支撑立柱、搅拌架、传动轴套、主动轮、搅拌电机、传动带和从动轮的数量分别为两个,两个搅拌电机分别安装在两个支撑立柱的上方,两个搅拌架和两个传动轴套分别安装在两个下料仓上,两个传动轴套与两个搅拌电机均分别通过主动轮、传动带和从动轮相连接。

9.所述的下料螺杆与下料电机的数量分别采用两个,两个下料电机分别通过螺钉安装在支撑架的两。

10.所述的连体仓包括透明材质制成的连接筒和料仓顶板,该料仓顶板扣盖在该连接筒的顶端,该连通筒外侧套装粘接有连接架,连接架的两端分别通过螺钉与该料仓顶板以及下料仓相连接,所述的连体仓的料仓顶板上镶嵌有料位传感器,料位传感器的传感端安装在连体仓内。

11.所述的支撑立柱的底端设有固定板,支撑立柱通过法兰盘安装在固定板的一侧,连体仓位于固定板的中部上方,固定板的底端通过螺钉固定有若干个带有自锁的万向轮。

12.本实用新型有益效果是:首先,本实用新型通过设有的连体仓对加入的粉剂进行集中控制以及使其两个下料仓共用一个加料系统,通过设置的两个下料仓使得本实用新型具有两个下料口,从而节省加工空间和生产成本,并通过两个下料仓内分别设有下料螺杆以及设有的下料电机,使其工人能够同时操控制两个下料仓分别进行灌装粉剂操作,从而大大提高了粉剂包装的效率;其次,本实用新型通过设有的搅拌装置,防止粉剂吸附粘黏在仓壁上或仓内的粉剂架桥产生空洞,通过设有的传动轴套套装在下料螺杆上,使其下料与搅拌互不影响,并通过设有的主动轮、传动带、从动轮和搅拌电机,便于带动搅拌架搅动粉剂,以及通过在两个下料仓内分别安装搅拌架,从而提供多种粉剂搅拌方案,使其仓内的粉剂满足防粘需求;再次,本实用新型通过连体仓包括透明材质制成的连接筒,方便观察仓体内粉剂的容量,通过设有的连接架对连体仓进行加固,并通过设有的料位传感器,方便检测仓内粉剂的容量,防止仓内装填的粉剂过多,通过设有的固定板和万向轮,便于稳定对本实用新型进行支撑且方便本实用新型进行移动,使得本实用新型具有很好的社会和经济效益,是易于推广使用的产品。

附图说明

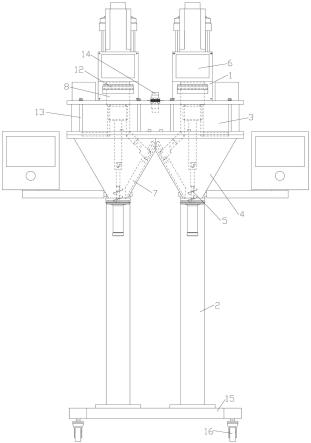

13.图1为本实用新型的主视结构示意图。

14.图2为本实用新型的侧视结构示意图。

具体实施方式

15.如图1、2所示,一种连体料仓粉剂包装机,包括安装有支撑架1的支撑立柱2,所述的支撑立柱2的一侧设有连体仓3,连体仓3的顶部与支撑架1相连接,连体仓3的下方连通有两个下料仓4,两个下料仓4通过连体仓3相连通,从而方便两个下料仓4共用一个加料系统,使得本实用新型具有两个下料口,从而节省加工空间和生产成本,两个下料仓4内分别设有下料螺杆5,下料仓4的出料口通过卡箍安装有料杯,下料螺杆5套装在下料仓4的出料口和该料杯内,该料杯的内径、下料仓4的出料口的孔径分别与下料螺杆5的直径相吻合,通过下

料螺杆5进行旋转,带动粉剂沿着下料仓4的出料口以及该料杯输出,下料螺杆5通过联轴器连接有下料电机6,下料电机6用于控制下料螺杆5旋转,下料电机6通过螺钉安装在支撑架1上,所述的下料仓4上分别安装有搅拌装置,搅拌装置用于防止粉剂粘接到连体仓3或下料仓4的内壁上,以及防止连体仓3或下料仓4内的粉剂架桥产生空洞。

16.所述的搅拌装置包括粘接有搅拌架7的传动轴套8、安装有主动轮9的搅拌电机10以及啮合有传动带11的从动轮12,搅拌架7设置在连体仓3与下料仓4内,传动轴套8通过轴承套装安装下料螺杆5的顶部,从动轮12套装粘接在传动轴套8上,传动带11的一侧与主动轮9相啮合,搅拌电机10通过螺钉安装在支撑架1上,启动搅拌电机10,通过主动轮9、传动带11和从动轮12带动搅拌架7与传动轴套8进行旋转,从而对连体仓3或下料仓4内的粉剂进行搅拌,从而防止粉剂粘接到连体仓3或下料仓4的内壁上,以及防止连体仓3或下料仓4内的粉剂架桥产生空洞;所述的支撑立柱2、搅拌架7、传动轴套8、主动轮9、搅拌电机10、传动带11和从动轮12的数量分别为两个,两个搅拌电机10分别安装在两个支撑立柱2的上方,从而便于对两个搅拌电机10进行支撑,两个搅拌架7和两个传动轴套8分别安装在两个下料仓4上,两个传动轴套8与两个搅拌电机10均分别通过主动轮9、传动带11和从动轮12相连接,根据粉剂粘型对搅拌进行设置,使得其中一个搅拌电机10运行、两个搅拌电机10同向旋转搅拌或两个搅拌电机10反向旋转搅拌,从而便于根据粉剂搅拌的需求进行调控,两个下料仓4的外侧分别安装有控制面板,该控制面板与搅拌电机10和下料电机6电性连接,该控制面板用于控制搅拌电机10和下料电机6的运行。

17.所述的下料螺杆5与下料电机6的数量分别采用两个,两个下料电机6分别通过螺钉安装在支撑架1的两侧,从而便于分别控制两个下料仓4进行粉剂输送,下料电机6与下料螺杆5之间通过联轴器相连接;所述的连体仓3包括透明材质制成的连接筒和料仓顶板,从而方便观察连体仓3内粉剂的容量,该料仓顶板扣盖在该连接筒的顶端,该连通筒外侧套装粘接有连接架13,连接架13的两端分别通过螺钉与该料仓顶板以及下料仓4相连接,从而对连体仓3进行加固,以及方便装卸该料仓顶板,该料仓顶板上开设有进料孔,粉剂输送器的出料端通过管道与该料仓顶板的进料孔相连接,从而便于向仓内传送粉剂,所述的连体仓3的料仓顶板上镶嵌有料位传感器14,料位传感器14的传感端安装在连体仓3内,料位传感器14用于检测连体仓3内粉剂的容量,防止本实用新型装填的粉剂过多;所述的支撑立柱2的底端设有固定板15,支撑立柱2通过法兰盘安装在固定板15的一侧,连体仓3位于固定板15的中部上方,由于装有粉剂连体仓3和下料仓4的重量较重,通过将连体仓3和下料仓4设置在固定板15的中部上方,方便本实用新型的重心保持在固定板15的中部上,从而确保本实用新型使用的稳定性,固定板15的底端通过螺钉固定有若干个带有自锁的万向轮16,从而方便本实用新型进行移动。

18.本产品使用方法如下:如图1、2所示,首先,通过粉剂输送器将粉剂加入连体仓3内,使其粉剂填充连体仓3和下料仓4,根据粉剂搅拌的需求,使其其中一个搅拌电机10运行、两个搅拌电机10同向旋转搅拌或两个搅拌电机10反向旋转搅拌,即带动其中一个搅拌架7旋转、两个搅拌架7同向旋转或两个搅拌架7反向旋转,从而对下料仓3和下料仓4内的粉剂进行搅拌,防止粉剂架桥产生空洞或吸附在仓壁上;然后,将两个包装容器的开口端分别套装在两个下料仓4的开口端,通过分别运行两个下料电机6,带动两个下料螺杆5分别将粉剂传输进两个包装容器内,从而完成粉剂的灌装包装。

19.本实用新型通过提供一种节约加工空间和生产成本,包装效率高,搅拌效果好,方便观察粉剂的容积,防止粉剂的容积堆积过多,稳定可靠,方便移动的连体料仓粉剂包装机,使得本实用新型具有广泛的市场前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1