一种岩棉独立包装件包装堆垛装置及包装件结构的制作方法

本技术包装堆垛,尤其是提供一种岩棉独立包装件的包装堆垛装置。本技术还提供一种岩棉独立包装件的结构。

背景技术:

1、现有技术中的岩棉生产过程中,将生产出来的岩棉通过塑料包装制成矩形体的岩棉小包01,如图1所示,然后,生产厂家把每个岩棉小包01,都平放堆垛到木托盘上,再转运到仓库储存,厂家发货时,将每托盘上堆垛的岩棉小包通过叉车插在木托盘的底部运送到装车点,使用传送带将岩棉小包一包一包地传送到货车的车厢内,车厢内负责装车的工人,再将一个个岩棉小包01码放整齐。为了防止岩棉在运输的过程出现掉落,装车都是将岩棉拼缝搭接一层层地装在车上,有a层和b层两种摆放形式例如可以是如图2和3所示。货物到达目的地卸货时,因为岩棉小包搭接码放,卸货不能使用机械设备,还是要通过人工卸货,一个小包一个小包地摆放到钢制托盘运输到指定地点。如此作业,岩棉小包01的转运以及装车和卸车,因为无法使用叉车等机械,其效率都很低。现有技术中像岩棉小包这类包装产品的运输也都存在类似的问题,使其很难实现机械化乃至自动化。现有技术中还有一种搬运小包的方法,就是将小包放置在一个托盘上,放满一个托盘后,通过机械将这个托盘和其上堆垛的小包进行转运。这种方法中,小包的转运中要增加大量的托盘,由此增加托盘的周转和购买成本。

技术实现思路

1、本实用新型的目的在于解决现有技术对于规整的小件包装产品转运时效率低下的问题,提供一种岩棉独立包装件的包装堆垛装置。

2、本实用新型另一个目的是提供所述岩棉独立包装件的包装结构。

3、本实用新型的目的是这样实现的:

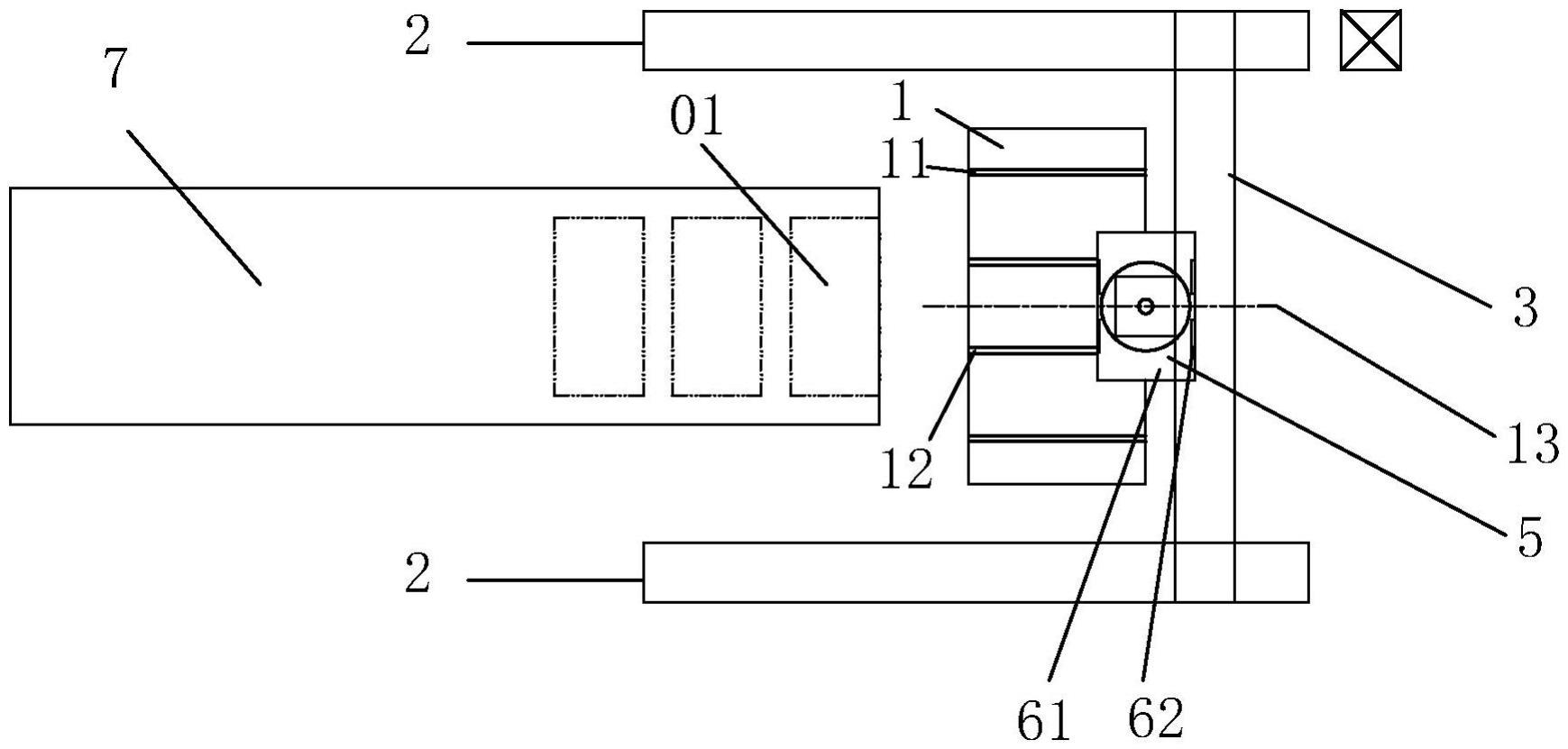

4、一种岩棉独立包装件的包装堆垛装置,包括一托板和一桁架,

5、所述托板为一矩形板体,该托板的上表面为一水平面,在该上表面上设置若干条在宽度方向和/或长度方向上贯通的凹槽;

6、所述x向纵梁为两根,相互平行地固定在支座上,其平行于所述托板的宽度方向分置于托板的两侧短边缘的外面;

7、所述y向横梁,可移动地架设在两根所述x向纵梁上,其平行于所述托板的长边缘,设置在所述托板的上方;

8、所述z向竖梁,垂直于所述托板且可移动地设置在所述y向横梁上;

9、所述悬臂,可移动地设置在所述z向竖梁上;

10、所述抓手装置设置在所述悬臂上,该抓手装置包括一基板和抓手,所述基板可转动地设置在所述悬臂上,在该基板上可转动或可移动地设有若干相对设置的抓手;

11、所述y向横梁和所述x向纵梁之间、所述z向竖梁和所述y向横梁之间、所述悬臂和所述抓手装置的基板之间,均设置传动机构,并连接伺服式驱动电机,实现所述抓手前后、左右、上下以及旋转的运动,使得所述悬臂上的所述抓手装置在相应的位置上停止和在相应的位置之间运行,在所述抓手和所述基板之间设置抓手驱动电机实现相对设置的所述抓手的合拢和分开的动作,以实现将岩棉小包输送到托板上并堆垛成如下结构的岩棉独立包装件:

12、包括若干岩棉小包,分层堆垛,小包彼此接触,下部或邻近底层的一层或两层中,至少部分小包之间设有间隙,构成空洞,以供运输叉车上的插齿穿入;所述空洞的位置与所述托板上贯通的凹槽相错设置;

13、在所述x向纵梁、y向横梁和z向竖梁以及悬臂上分别设置纵向位置坐标、横向位置坐标和z向位置坐标,通过工控机使得相关驱动电机与相应坐标相关联,再通过所述抓手驱动电机和转动驱动电机实现将岩棉小包输送到托板上并堆垛成所述岩棉独立包装件。

14、在使用中,先在托板的凹槽中放置扎带,再通过桁架上的抓手装置在驱动电机带动下抓起岩棉小包,堆垛在托板上,通过扎带将托板上的若干小包扎起成为独立包装件,再通过叉车上的插齿插入独立包装件上的空洞,从托板上插起来运输到车辆上,或转运目的地。

15、优选地,所述岩棉独立包装件由若干长方体的规整岩棉小包堆叠而成,所述岩棉小包的长度为宽度的两倍;对应地,

16、矩形板的所述托板,其长度为所述岩棉小包长度的整数倍,宽度为所述岩棉小包宽度的整数倍,在该托板的上表面上沿长度方向设置四条在宽度方向上贯通的凹槽,两端的两个凹槽的外边缘距离托板的该侧外边缘200-300毫米,中间的两个凹槽的外边缘所在位置对应所述空洞的内侧边缘的内侧。

17、优选地,本岩棉独立包装件的包装堆垛装置还包括一传送带装置,所述传送带装置中的传送带置于两根所述x向大梁的中间,位于所述托板长度方向对称轴上,该传送带的宽度与岩棉小包的长度相匹配。

18、更具体地,所述岩棉小包的长度为1200mm,宽度为600mm,高度为500mm。

19、优选地,所述托板上中间的两个所述凹槽的外边缘与托板长度方向的对称中心轴的距离不大于一个设定长度,该设定长度为岩棉小包宽度的一半。

20、具体地,在所述x向纵梁、y向横梁和z向竖梁上分别设置的纵向位置坐标、横向位置坐标和z向位置坐标如下,

21、x向纵梁上的纵向位置坐标为:坐标xa:传送带临近托板一端的端线向内设定距离一,即岩棉小包宽度的一半;坐标xb1和xb2:距离托板两个长边缘设定距离二,即岩棉小包宽度的一半,坐标xc:距离托板长边缘设定距离三,即岩棉小包的宽度;

22、y向横梁上的横向位置坐标为:坐标ya:对应托板的长度方向的对称中心轴,坐标yb1和yb2:距该中心对称轴设定距离四,即岩棉小包长度的一半,坐标yc1和yc2:距离托板两个短边缘设定距离五,即岩棉小包宽度的一半;

23、z向竖梁上的竖向位置坐标为:坐标za:距离托板上表面设定距离六,即岩棉小包高度+一个余量,该余量可以是10-50mm,至少三个坐标zb1、zb2、zb3,三个坐标之间以及最下面一个坐标zb1与za的距离为设定距离七,即岩棉小包的高度;

24、具体地,堆垛的独立包装件的结构是:

25、托板的上表面,其长边为岩棉小包长度的两倍,短边为岩棉小包宽度的两倍,托板从下向上。

26、更具体地,独立包装件为七层,其中的z向竖梁上的竖向位置坐标有七个坐标zb1、zb2、zb3、zb4、zb5、zb6和zb7,七个坐标之间以及最下面一个坐标zb1与za的距离为设定距离七,即岩棉小包的高度。

27、七层的结构分别是:

28、第一、四、六层:设置四个岩棉小包,其外侧的长边与托板的长边匹配,外侧的短边与托板的端边缘匹配;

29、第二层:设置三个岩棉小包,其相互平行且长边与托板的短边平行,中间的一个岩棉小包短边的中心线与托板的中心轴重合,两边的两个岩棉小包外侧的长边与托板的两个短边匹配,由此,在三个岩棉小包之间形成两个空隙以构成两个所述空洞;

30、第三、五、七层:设置四个岩棉小包,其中两个设置位置与第二层中两边的两个岩棉小包位置相同,另外两岩棉小包设置在前两个岩棉小包之间且其外侧的长边分别与托板的长边缘匹配。

31、设置在所述托板的四个贯通的凹槽中的扎带的长度为能够将堆垛起来的岩棉小包绑扎起来,形成一个岩棉独立包装件。

32、本实用新型提供的岩棉独立包装件结构,其包括若干岩棉小包和扎带,

33、所述岩棉小包分层堆垛,彼此接触,岩棉独立包装件下部或邻近底层的一层或相邻的两层中,至少部分小包之间设有间隙,构成空洞;

34、所述扎带沿所述岩棉独立包装件的长度方向和/或宽度方向设置若干根,所述扎带与所述空洞相错设置。

35、优选地,所述岩棉小包的长度为宽度的两倍。所述岩棉小包的高度小于其宽度。

36、优选地,岩棉独立包装件结构包括至少三层。

37、更具体地,岩棉独立包装件结构包括七层,其中:

38、各层中小包的设置结构为:

39、第一、四、六层:设置四个岩棉小包,同一方向阵列式排列,彼此接触,其外侧的长边构成岩棉独立包装件的长度,外侧的短边构成岩棉独立包装件的宽度;

40、第二层:设置三个岩棉小包,其相互平行设置,其长边构成岩棉独立包装件的所述宽度,中间的一个岩棉小包短边的中心线与岩棉独立包装件的中心轴重合,两边的两个岩棉小包外侧的长边之间的距离为岩棉独立包装件的所述长度,在三个岩棉小包之间形成两个空隙以构成两个所述空洞;

41、第三、五、七层:设置四个岩棉小包,其中两个设置位置与第二层中两边的两个岩棉小包位置相同,另外两个岩棉小包设置在前两个岩棉小包之间且其外侧的长边与两边的两个岩棉小包的宽度构成岩棉独立包装件的所述长度;

42、沿岩棉独立包装件长度方向设置四个所述扎带,其中两边的两条扎带距离宽度方向的两个端边缘200-300mm,中间的两条扎带位于两个所述空洞内边缘的内侧,或者,与岩棉独立包装件长度方向的对称中心的距离不大于一个设定长度,该设定长度为岩棉小包宽度的一半。

43、本实用新型通过提供的岩棉独立包装件的包装堆垛装置和通过该包装堆垛装置堆垛成的岩棉独立包装件,将小包的岩棉小包整合堆垛成独立包装件,一个包装件可以将20-30个小包整合成一个整体件,包装堆垛装置中的桁架和抓手装置可以实现堆垛的机械化和自动化,通过独立包装件独特的堆垛结构,使得独立包装件构成可以使用叉车插起运输的空洞,方便独立包装件的运输,由此,可以大大提高岩棉小包的转卸车和转运效率,减少操作人员的数量;通过巧妙的结构设计,也可以不用使用大量托板,节省托板的周转和购买成本。

44、下面通过附图和实施例对本实用新型做进一步说明。

- 还没有人留言评论。精彩留言会获得点赞!