一种机械手自动上料机构的制作方法

本技术涉及自动化送料领域,尤其是涉及自动化上料,具体为一种机械手自动上料机构。

背景技术:

1、汽车电子对生产工艺的可靠性要求越来越高,本自动上料结构取代了人员手工作业,无论是从生产的便利性、质量的稳定性以及人员安全性方面都兼顾到了。

2、在生产便利性方面能实现连续按节拍的投料而不会出现之前人工等待的情况发生;从质量方面实现了产品的一致稳定性,发生异常时会报警提醒;在生产安全方面更是消除了人工投料节拍不对而造成的安全隐患。因此在此背景下,定制设计开发了一种机械手自动上料机构来满足生产、质量和安全方面的需要。

3、现有技术中公开了一种多工位液压机的送料机械手,专利号cn201920039539.6,披露了多工位液压机的送料机械手,其特征在于:包括前后机械臂和多组夹爪,前后机械臂由前后支承板进行托住并可在前后支承板上作左右方向的滑动,前后支承板在升降座上作前后方向的相对活动由支承板电机进行驱动,升降座在固定底座内作上下方向的升降活动由升降电机进行驱动,升降座的上下升降活动由竖向导柱进行导向,竖向导柱的上端连接前后机械臂,竖向导柱的下端连接滑块,滑块可前后滑动设于横向导轨上,横向导轨可左右活动设于固定底座上,横向导轨的左右活动由横向导轨电机进行驱动。本实用新型可实现左右、前后和上下方向的夹取动作,结构简单,夹取工件方便,动作可靠,可更好满足多工位液压机的自动化生产要求,但是,现有的结构不适用于多工位的需要夹设的产品。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种机械手自动上料机构,用于解决现有技术的难点。

2、为实现上述目的及其他相关目的,本实用新型提供一种机械手自动上料机构,包括:

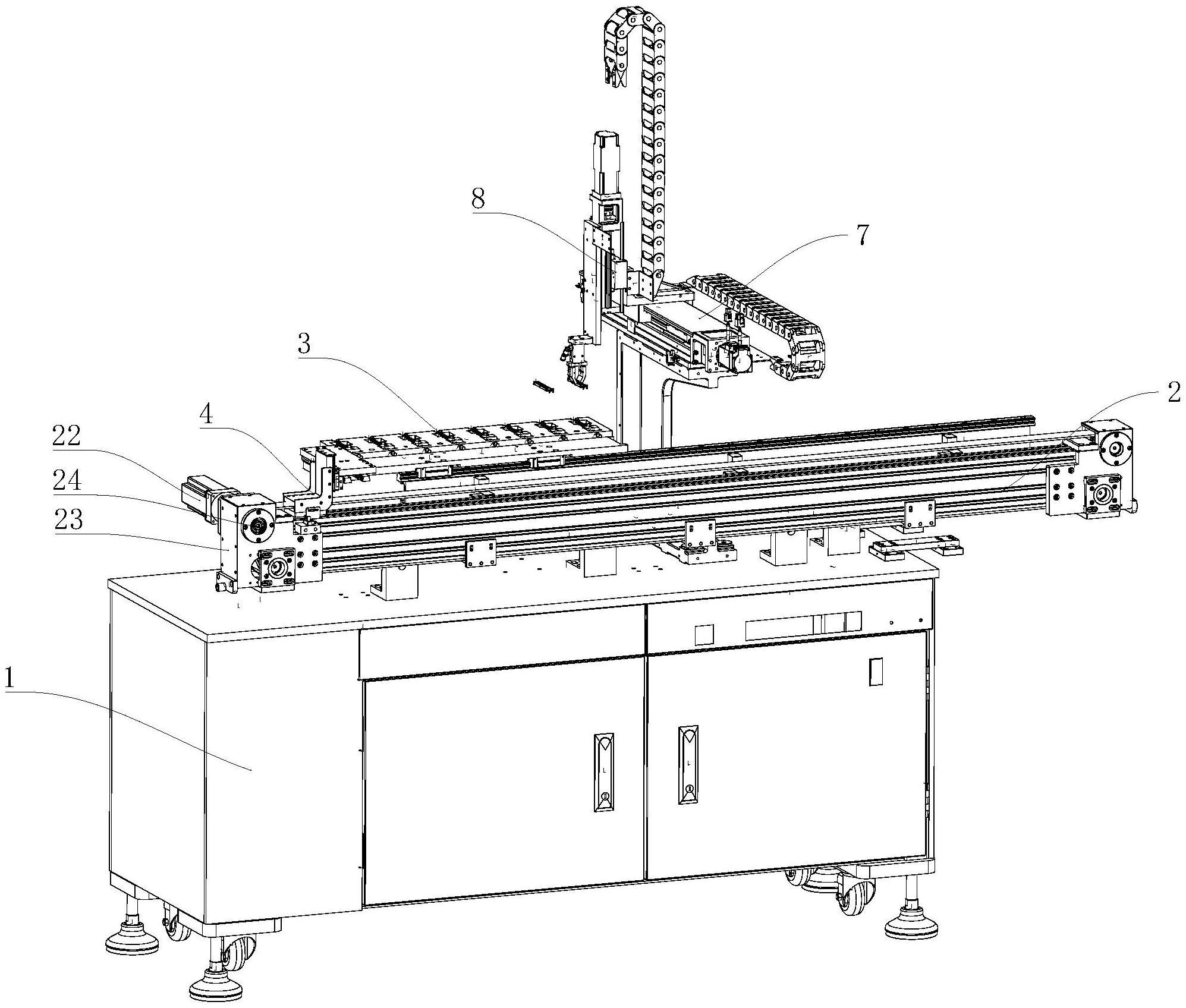

3、上料架台1;

4、输送带单元2,所述输送带单元2安装在上料架台1上;

5、多工位料盘3,所述多工位料盘3的纵向一端通过连接组件4安装在输送带单元2上,并随着输送带单元2移动,所述多工位料盘3的底部通过滑块单元5支撑形成导向;

6、双轴抓料单元,所述双轴抓料单元设置在靠近输送带单元2终端的一侧,所述双轴抓料单元的夹爪6夹取输送带单元2送来的多工位料盘3上的产品,并随着双轴抓料单元内的x轴驱动单元7和y轴驱动单元8传递至下一工位上。

7、根据优选方案,输送带单元2包括:

8、输送带21,所述输送带21的两端套设在输送带驱动单元23上;

9、输送带驱动电机22,所述输送带驱动电机22连接在输送带驱动单元23内的主传动轴24上;

10、支撑板25,所述支撑板25垂直于水平面设置,四周均位于输送带21内部,轴向两端安装在输送带驱动单元23的壳体上;

11、一号支撑件26,所述支撑板25远离操作的一面上通过一号支撑件26安装在上料架台1上,形成输送带21悬架于上料架台1上表面上的结构。

12、根据优选方案,一号支撑件26包括:

13、第一连接件261,所述第一连接件261的一侧面通过螺栓安装在支撑板25的竖直侧面上,另一侧面上形成竖直凹槽;

14、第二连接件262,所述第二连接件262成l型,竖直端插入竖直凹槽并通过螺栓安装,底部水平端通过螺栓安装在上料架台1上。

15、根据优选方案,一号支撑件26设置有多个。

16、根据优选方案,支撑板25的底部还安装有传动带托板27,位于支撑板25下方的输送带21支撑在传动带托板27上。

17、根据优选方案,连接组件4包括:

18、传送带移动压板41,所述传送带移动压板41中间穿过输送带21,上下两端并紧密压设在输送带21上;

19、连接器筋板42,所述传送带移动压板41远离输送带21的两侧安装有l型的连接器筋板42的水平端,竖直端朝向上延伸,位于传送带移动压板41靠近输送带21尾端设置;

20、上下移动导轨43,所述上下移动导轨43竖直安装在一对所述连接器筋板42的竖直端之间,所述上下移动导轨43上垂直安装有一号连接板45;

21、前后移动导轨44,所述前后移动导轨44与一号连接板45底部的滑块46嵌设连接,滑块46的底部通过二号连接板47与多工位料盘3的托盘31安装,所述二号连接板47、滑块46和前后移动导轨44之间通过底部穿入的螺栓连接。

22、根据优选方案,多工位料盘3和托盘31之间通过螺栓安装。

23、根据优选方案,托盘31的底部安装有托盘滑块32,所述托盘滑块32卡设在导轨安装板9顶部的导轨10上移动;

24、所述导轨安装板9的内侧通过型块11安装在支撑板25上,外侧通过二号支撑件12安装在上料架台1上。

25、根据优选方案,支撑板25和导轨安装板9之间的间距大于一号支撑件26的宽度。

26、根据优选方案,导轨安装板9的高度通过二号支撑件12调整。

27、根据优选方案,多工位料盘3包括:

28、料盘底座33,所述料盘底座33上开设有放置产品的腔体34,腔体34的一端设置有开口,另一端设置有通孔;

29、挡板35,所述挡板35安装在腔体34的开口上限制开口的口径大小;

30、限位块36,所述限位块36安装在腔体34内远离挡板35的一端内抵设在产品上,所述限位块36远离挡板35的一侧安装有穿过通孔的导向轴37,位于腔体34内的导向轴37上套设有弹簧38。

31、根据优选方案,腔体34等间距排布有8个。

32、根据优选方案,x轴驱动单元7包括:

33、水平伺服模组71,所述水平伺服模组71垂直于多工位料盘3设置;

34、c型支架72,所述水平伺服模组71底部通过c型支架72安装在上料架台1上,所述c型支架72的弧形区靠近输送带单元2设置;

35、y轴驱动单元连接件73,所述y轴驱动单元连接件73安装在水平伺服模组71上,并随着水平伺服模组71的驱动移动。

36、根据优选方案,y轴驱动单元8包括:

37、竖直伺服模组81,所述竖直伺服模组81安装在y轴驱动单元连接件73上,靠近多工位料盘3的一端;

38、夹爪连接板82,所述夹爪连接板82竖直安装在竖直伺服模组81的侧面上,随着竖直伺服模组81的驱动上下移动;

39、夹爪气缸83,所述夹爪气缸83安装在夹爪连接板82的底部,驱动连接在夹爪气缸83上的夹爪6分开或夹紧。

40、本实用新型在上料架台上安装有输送带单元来实现多工位料盘的左右输送,通过双轴抓料单元实现夹取多工位料盘上的产品,提升后前后移动传送至下一道工序上,达到了将多个产品实现同时传输的效果,此外,对产品的适应性强,想机械手传送的对准精度高。

41、下文中将结合附图对实施本实用新型的最优实施例进行更详尽的描述,以便能容易地理解本实用新型的特征和优点。

技术特征:

1.一种机械手自动上料机构,其特征在于,包括:

2.根据权利要求1所述的机械手自动上料机构,其特征在于,所述输送带单元(2)包括:输送带(21),所述输送带(21)的两端套设在输送带驱动单元(23)上;

3.根据权利要求2所述的机械手自动上料机构,其特征在于,所述连接组件(4)包括:

4.根据权利要求3所述的机械手自动上料机构,其特征在于,所述托盘(31)的底部安装有托盘滑块(32),所述托盘滑块(32)卡设在导轨安装板(9)顶部的导轨(10)上移动;所述导轨安装板(9)的内侧通过型块(11)安装在支撑板(25)上,外侧通过二号支撑件(12)安装在上料架台(1)上。

5.根据权利要求4所述的机械手自动上料机构,其特征在于,所述多工位料盘(3)包括:

6.根据权利要求5所述的机械手自动上料机构,其特征在于,所述x轴驱动单元(7)包括:水平伺服模组(71),所述水平伺服模组(71)垂直于多工位料盘(3)设置;

7.根据权利要求6所述的机械手自动上料机构,其特征在于,所述y轴驱动单元(8)包括:

技术总结

本技术提供一种机械手自动上料机构,包括上料架台;输送带单元安装在上料架台上;多工位料盘的纵向一端通过连接组件安装在输送带单元上,并随着输送带单元移动,多工位料盘的底部通过滑块单元支撑形成导向;双轴抓料单元设置在靠近输送带单元终端的一侧,双轴抓料单元的夹爪夹取输送带单元送来的多工位料盘上的产品,并随着双轴抓料单元内的X轴驱动单元和Y轴驱动单元传递至下一工位上。本技术在上料架台上安装有输送带单元来实现多工位料盘的左右输送,通过双轴抓料单元实现夹取多工位料盘上的产品,提升后前后移动传送至下一道工序上,达到了将多个产品实现同时传输的效果,此外,对产品的适应性强,向机械手传送的对准精度高。

技术研发人员:邹志荣

受保护的技术使用者:无锡纽科电子科技股份有限公司

技术研发日:20221220

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!