防弹玻璃外框安装装置的制作方法

本技术属于防弹玻璃领域,具体涉及防弹玻璃外框安装装置。

背景技术:

1、防弹玻璃是安保单位和机构应用的一种特殊玻璃,通常由多层玻璃夹胶后制成,防弹玻璃有极高的抗冲击和抗击打能力,能够有效的提高安保单位和机构的安全性,特别是银行等安全要求非常高的单位,对于玻璃的要求更高,防弹玻璃根据安装需要,有时需要将其先安装到外框内,之后再将外框安装到安防设备上。

2、由于防弹玻璃由多层叠加而成,所以重量非常大,通常达到几十公斤,常用的传统的玻璃吸盘无法将其有效吸起,现有的安装方法是采用人工将玻璃从安装框的上部向下放置,安装过程中非常容易造成手指挤压受伤,而且安装非常困难,根据一项专利公告号为cn216229143u的中国专利申请文件,其中提出了防弹玻璃外框安装装置:包括底架、升降机构、输送辊和安装架,升降机构设置在底架的上部,输送辊均匀设置在底架上部左侧的中间,安装架设置在底架上部右侧的中间;该申请文件中通过设置的通过升降机构将防弹玻璃从输送辊抓起后安全搬运到安装架上放置的外框内,轻松实现了防弹玻璃的安装,并有效的避免了对工作人员的伤害,然而该申请文件中仍具有一定缺陷,即由于防弹玻璃较重且由多层胶合而成,而该文件中并没有对玻璃的纠偏机构,在输送辊上传输到升降机构时,玻璃本体与输送辊之间容易出现位置偏移,造成升降机构夹持玻璃到外框进行安装时,难以快速的将玻璃与外框之间进行定位安装,造成安装效率较低,并且由于玻璃重量较重,人工难以进行拨正,又因为玻璃的长宽尺寸不同,传统的挡板难以进行适配纠偏,因此提出防弹玻璃外框安装装置解决上述问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本实用新型提供了防弹玻璃外框安装装置,具有可对输送辊上的玻璃拨正纠偏,便于吸盘机构吊装、适配不同长宽尺寸玻璃的优点。

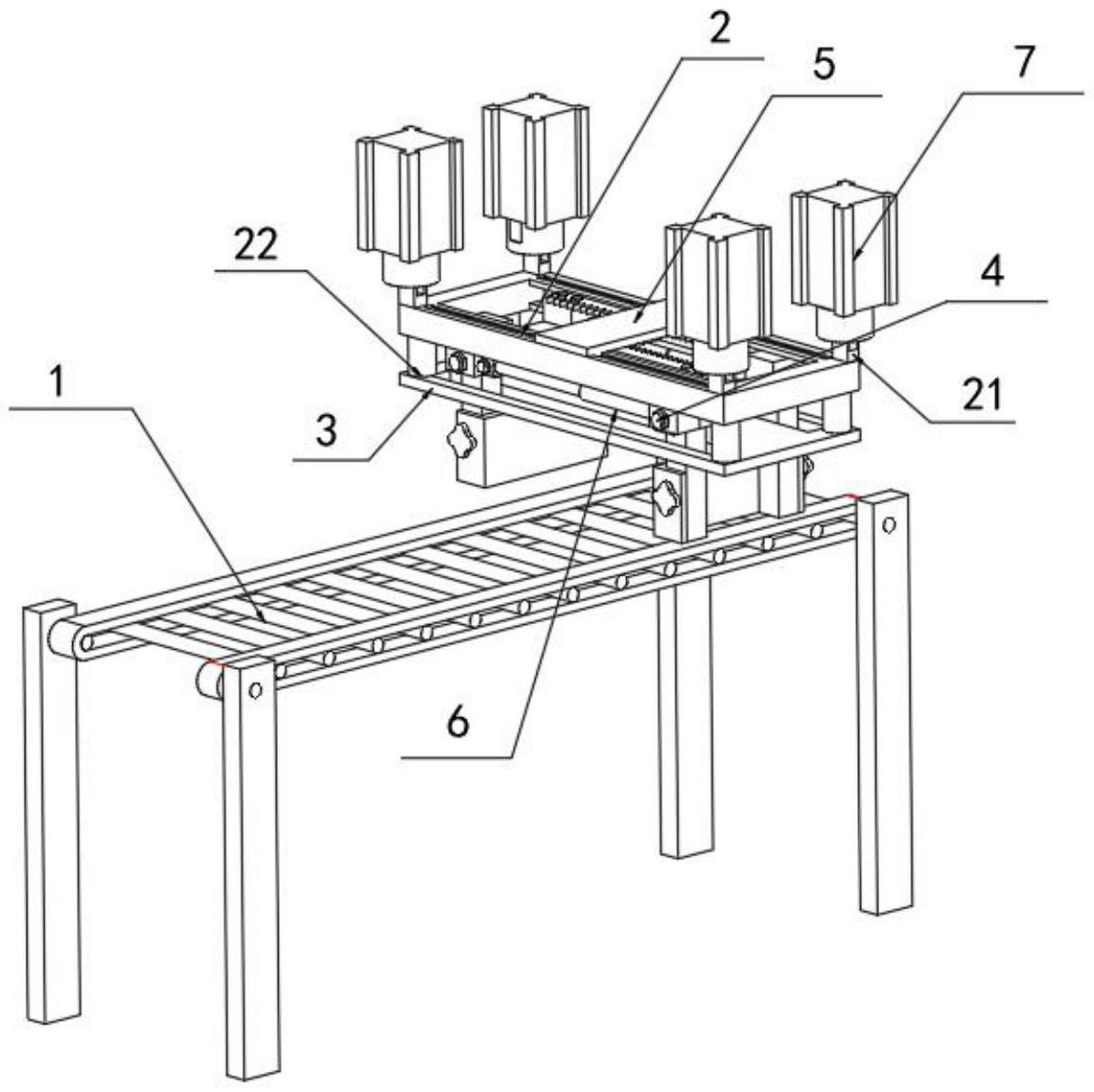

2、为实现上述目的,本实用新型提供防弹玻璃外框安装装置,包括一输送辊、一安装顶板、一隔板、两夹持组件、一同步组件以及两带导杆气缸;其中

3、所述输送辊安装于地面用于输送防爆玻璃,所述安装顶板架设于所述输送辊顶部;

4、所述安装顶板下端面呈矩形的设有四连接柱,所述隔板通过四连接柱固定于所述安装顶板下方;

5、两所述夹持组件滑行于所述安装顶板两侧且延伸至所述隔板下端面,所述同步组件设于所述隔板上端面且于两所述夹持组件相连接,两所述带导杆气缸设于所述安装顶板、隔板之间且分别与其中一侧一个所述夹持组件相连接。

6、作为本实用新型的进一步改进,所述输送辊为配套传送装置,所述安装顶板顶部设有四安装夹耳且每个安装夹耳上均安装有一旋转气缸,所述旋转气缸通过气缸座架设于外部机台上,并将所述安装顶板进行悬挂于所述输送辊上,所述安装顶板两侧沿其横向均开设有一限位滑槽,所述限位滑槽用于对所述夹持组件进行安装。

7、作为本实用新型的进一步改进,所述隔板与四所述连接柱焊接固定,所述隔板两侧沿其横向均开设有一限位滑道,所述限位滑道用于对所述夹持组件滑行行程进行限位。

8、作为本实用新型的进一步改进,两所述夹持组件均包括一定位滑块、两连接座、两支柱以及两夹板,两所述定位滑块呈倒立几字型且两定位滑块两端均滑行两侧所述限位滑槽上,两所述定位滑块的左右两侧均固定设有一连接座,相邻一侧两所述连接座为一组设置,每个所述连接座上均固定设有一支柱,所述支柱贯穿所述隔板滑行于所述限位滑道内,位于同一组的两支柱上共同滑动设有一夹板。

9、作为本实用新型的进一步改进,每个所述支柱的一侧均设有一凹槽,两所述夹板的内壁对立一侧均设有一调节滑条,所述调节滑条与所述支柱上的凹槽相适配,两所述夹板上均设有一调节旋钮。

10、作为本实用新型的进一步改进,所述同步组件包括一定位板、一同步齿轮以及两同步齿条,所述定位板固定设于所述安装顶板上端面,所述定位板下端面转动设有一同步齿轮,两所述同步齿条分别固定设于两组夹持组件内的其中一个所述连接座上,两同步齿条呈对立设置且分别啮合所述同步齿轮一侧。

11、作为本实用新型的进一步改进,两所述带导杆气缸一端固定设于两组夹持组件内的其中一个连接座上,两所述带导杆气缸沿所述安装顶板横向设置于安装顶板的两侧且呈对立设置,所述带导杆气缸输出端具有一气动导杆,所述气动导杆的另一端固定设有一气缸夹头且通过气缸夹头设于相邻的另一个连接座上。

12、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,具有的有益效果包括:

13、本实用新型的防弹玻璃外框安装装置,当玻璃从输送辊传送至夹持组件的下方时,通过测量玻璃的尺寸给两个带导杆气缸一个固定的气压值以及输出定值的力,进而使得气动导杆推出并在限位滑道的行程范围内推动,通过设置的气动导杆与两组夹持组件之间的连接,进而实现了通过带导杆气缸的驱动,使得两组夹持组件可对输送辊上的玻璃的竖向两侧进行快速的夹持,并实现中心定位回正纠偏,避免了玻璃在输送辊上传送偏移,避免安装之前放置不正,导致吸盘机构难以快速的将玻璃进行吊装并在外框内安装,当玻璃的竖向两侧定位结束后,再通过控制旋转气缸使得装置整体进行转动,并再次对玻璃的横向两侧进行定位纠偏,通过气动导杆的伸出行程控制,实现对连接座两侧的支柱的滑行距离的调整,使得夹持组件的纠偏容纳尺寸具有更大的适用性,进而实现对大部分长宽尺寸的玻璃进行定位以便于吊装安装,通过旋转调节调节旋钮与夹板的夹紧间距可调节夹板在支柱上的延伸高度进而实现对不同高度的玻璃进行纠偏。

技术特征:

1.防弹玻璃外框安装装置,其特征在于,包括一输送辊(1)、一安装顶板(2)、一隔板(3)、两夹持组件(4)、一同步组件(5)以及两带导杆气缸(6);其中

2.根据权利要求1所述的防弹玻璃外框安装装置,其特征在于,所述输送辊(1)为配套传送装置,所述安装顶板(2)顶部设有四安装夹耳(21)且每个安装夹耳(21)上均安装有一旋转气缸(7),所述旋转气缸(7)通过气缸座架设于外部机台上,并将所述安装顶板(2)进行悬挂于所述输送辊(1)上,所述安装顶板(2)两侧沿其横向均开设有一限位滑槽(23),所述限位滑槽(23)用于对所述夹持组件(4)进行安装。

3.根据权利要求2所述的防弹玻璃外框安装装置,其特征在于,所述隔板(3)与四所述连接柱(22)焊接固定,所述隔板(3)两侧沿其横向均开设有一限位滑道(31),所述限位滑道(31)用于对所述夹持组件(4)滑行行程进行限位。

4.根据权利要求3所述的防弹玻璃外框安装装置,其特征在于,两所述夹持组件(4)均包括一定位滑块(41)、两连接座(42)、两支柱(43)以及两夹板(44),两所述定位滑块(41)呈倒立几字型且两定位滑块(41)两端均滑行两侧所述限位滑槽(23)上,两所述定位滑块(41)的左右两侧均固定设有一连接座(42),相邻一侧两所述连接座(42)为一组设置,每个所述连接座(42)上均固定设有一支柱(43),所述支柱(43)贯穿所述隔板(3)滑行于所述限位滑道(31)内,位于同一组的两支柱(43)上共同滑动设有一夹板(44)。

5.根据权利要求4所述的防弹玻璃外框安装装置,其特征在于,每个所述支柱(43)的一侧均设有一凹槽,两所述夹板(44)的内壁对立一侧均设有一调节滑条(441),所述调节滑条(441)与所述支柱(43)上的凹槽相适配,两所述夹板(44)上均设有一调节旋钮(45)。

6.根据权利要求4所述的防弹玻璃外框安装装置,其特征在于,所述同步组件(5)包括一定位板(51)、一同步齿轮(52)以及两同步齿条(53),所述定位板(51)固定设于所述安装顶板(2)上端面,所述定位板(51)下端面转动设有一同步齿轮(52),两所述同步齿条(53)分别固定设于两组夹持组件(4)内的其中一个所述连接座(42)上,两同步齿条(53)呈对立设置且分别啮合所述同步齿轮(52)一侧。

7.根据权利要求4所述的防弹玻璃外框安装装置,其特征在于,两所述带导杆气缸(6)一端固定设于两组夹持组件(4)内的其中一个连接座(42)上,两所述带导杆气缸(6)沿所述安装顶板(2)横向设置于安装顶板(2)的两侧且呈对立设置,所述带导杆气缸(6)输出端具有一气动导杆(61),所述气动导杆(61)的另一端固定设有一气缸夹头(62)且通过气缸夹头(62)设于相邻的另一个连接座(42)上。

技术总结

本技术公开了防弹玻璃外框安装装置,属于防弹玻璃领域,包括输送辊、安装顶板、隔板、夹持组件、同步组件以及带导杆气缸。本技术的防弹玻璃外框安装装置,具有可对输送辊上的玻璃拨正纠偏,便于吸盘机构吊装、适配不同长宽尺寸玻璃的优点,解决了引证文件中并没有对玻璃的纠偏机构,在输送辊上传输到升降机构时,玻璃本体与输送辊之间容易出现位置偏移,造成升降机构夹持玻璃到外框进行安装时,难以快速的将玻璃与外框之间进行定位安装,造成安装效率较低,并且由于玻璃重量较重,人工难以进行拨正,又因为玻璃的长宽尺寸不同,传统的挡板难以进行适配纠偏的问题。

技术研发人员:孙腾骞,孔凡春

受保护的技术使用者:威海宇池玻璃有限公司

技术研发日:20221231

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!