一种冷库保温自动探测装卸货平台的制作方法

1.本发明涉及冷库设备技术领域,具体为一种冷库保温自动探测装卸货平台。

背景技术:

2.冷库装卸货时,需要货车车厢口对齐墙体上的装卸口,基坑内的液压装卸平台将台板搭在车厢口,用叉车等搬运设备装卸货;车厢口要略大于装卸口,装卸口外侧设有门封,起到保温作用。

3.但是现有的液压装卸平台的基坑普遍都是与外界连通的,基坑穿过墙体,基坑前侧的坑口与装卸口组成倒“凸”字形,装卸口的下侧与冷库地面平齐;货车车厢口下边缘直接抵在基坑前侧口,方便液压装卸平台的台板搭在车厢口上,但是这种设计方便了搭接要求的同时也使得冷库内的冷气从基坑内散出去,造成了冷气的大量泄露,泄露掉的冷气需要制冷机工作补上,增加了成本。

4.若在基坑前侧的坑口设一堵墙,因为冷库保温需要,车厢口要略大于装卸口或基本与装卸口大小相等,则墙体的高度要与车厢口的下边缘平齐、略高或略矮,不利于液压装卸平台的台板的搭设,台板搭在墙上,叉车来回搬运货物,会对墙体造成损坏,装卸口处是设有滑升门的,在不需要装卸货时,门板下降将装卸口封住,墙体的损坏会使得密封不彻底,导致冷库在不装卸货物时也出现冷气泄露,而冷库大部分时间都不装卸货物,若出现泄露,情况更为严重,损失更大,也降低了制冷效率。

技术实现要素:

5.本发明针对现有技术中基坑设置不合理导致冷气泄露的技术问题,提出了一种冷库保温自动探测装卸货平台。

6.为了达到上述目的,本发明采用的技术方案为:一种冷库保温自动探测装卸货平台,包括开在冷库墙体上的装卸口、设置在装卸口内侧的滑升门以及外侧的门封、基坑和装卸平台;所述装卸口下侧设有下侧壁,所述基坑位于下侧壁内侧的地面;所述装卸平台设置在基坑内;所述装卸平台包括底座、过渡板,台面板、伸缩板和搭板;所述过渡板水平设置在底座上方,且与地面平齐,所述台面板左侧与过渡板右侧转动连接,所述台面板右侧的下方设有升降液压缸,用于升降台面板;所述伸缩板设置在台面板的下侧,可沿台面板左右方向移动,所述伸缩板右侧与搭板左侧转动连接。

7.优选的,所述滑升门包括提升装置和翻板门,所述提升装置包括两个提升滚筒和两股钢丝绳,两个所述提升滚筒分别设置在装卸口上方的两侧;所述两股钢丝绳的下端分别与翻板门底部两端固定连接,所述两股钢丝绳的上端分别对应缠绕在两个所述提升滚筒上。

8.优选的,所述装卸口的前后两侧墙壁的内侧设有竖直的引导凹轨,所述下侧壁的厚度大于冷库墙体的厚度,所述下侧壁设有向内的突出部分,在所述突出部分的上表面设有水平的密封凹槽;所述引导凹轨与密封凹槽处于同一平面,所述引导凹轨向下延伸至密

封凹槽内。

9.优选的,所述翻板门的前后两侧边缘分别配合在装卸口前后两侧的引导凹轨内,所述翻板门的下边缘配合在密封凹槽内。

10.优选的,所述密封凹槽内设有充气气囊;所述翻板门上还设有透明玻璃窗。

11.优选的,升降液压缸有两个,分别位于台面板右侧下方的两端,所述升降液压缸的缸体与台面板铰接,所述升降液压缸的活塞杆与底座铰接;所述台面板下表面还设有伸缩液压缸,所述伸缩液压缸的缸体与台面板固定连接,所述伸缩液压缸的活塞杆与伸缩板固定连接;所述台面板下表面的前后两侧分别固定连接有伸缩凹槽,所述伸缩板与前后两侧的伸缩凹槽滑动连接。

12.优选的,还包括两个斜撑,且所述底座的前后两侧分别设有多个螺栓孔;两个所述斜撑分别位于伸缩板的前后两侧,且一端与伸缩板铰接,另一端通过螺栓与螺栓孔连接。

13.优选的,所述下侧壁的外侧设有防撞挡条;所述伸缩板右端还设有挡块,且所述挡块向右倾斜设置;所述下侧壁内侧还设有保温层。

14.优选的,还包括位移传感器、转动装置和激光导向仪;所述位移传感器设置在下侧壁内侧的上部;所述转动装置设置在伸缩板右端;所述激光导向仪包括激光发射器和光电接收器;所述激光发射器与转动装置的一端固定连接,所述光电接收器设置在下侧壁的上表面中间。

15.优选的,所述转动装置包括第一安装块和第二安装块;所述第一安装块上端与伸缩板固定连连接,所述第一安装块下端和第二安装块上端通过转轴转动连接,所述第二安装块下端与激光发射器固定连接;所述激光发射器两侧均衡的设有配重块。

16.与现有技术相比,本发明的优点和积极效果在于:(1)通过下侧壁将装卸口下侧封闭,避免了冷气从基坑内大量的散出,装卸平台设置伸缩板和搭板,越过下侧壁,使得装卸平台不与下侧壁接触,直接通过搭板搭在货车的车厢口处,避免了因损坏下侧壁导致的冷气泄漏;(2)提升装置控制翻板门上升下降,通过引导凹轨限位,使其沿装卸口侧壁表面上下滑动;下侧壁设置突出部分,在上方开设密封凹槽,可将下落到底的翻板门的下部卡进密封凹槽内,减少冷气的散失;(3)倒置升降液压缸,防止水滴从活塞杆与缸体的缝隙内进入缸内,导致升降液压缸不能工作,容易损坏,甚至影响到整个液压系统;(4)设置位移传感器与激光导向仪实现自动化搭接装卸平台的台面板、伸缩板和搭板,实现一体化自动控制,减少人工、成本支出,节约时间。

附图说明

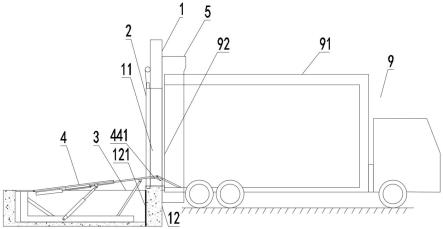

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,图1为本平台使用示意图;图2为装卸平台侧视图;图3为装卸平台立体图;图4为滑升门在墙体上安装的侧面剖视图;图5为图4中a处的放大图;图6为滑升门在墙体上安装的正面示意图;

图7为图6中b-b处的剖视图;图8为实施例2中装卸平台搭接到车厢口的示意图;图9为实施例2中位移传感器与激光导向仪安装示意图;图10为实施例2中装卸平台收入到基坑内的示意图;图11为实施例2中装卸平台升起的示意图。

18.附图标记说明:1-冷库墙体,11-装卸口,12-下侧壁,121-保温层,13-引导凹轨,14-突出部分,15-密封凹槽,16-位移传感器,17-转动装置,171-第一安装块,172-第二安装块,18-激光导向仪,181-激光发射器,182-光电接收器,19-配重块;2-滑升门,21-提升装置,22-提升滚筒,23-钢丝绳,24-翻板门,25-透明玻璃窗;3-基坑;4-装卸平台,41-底座,42-过渡板,43-台面板, 44-伸缩板,441-挡块,45-搭板,46-升降液压缸,47-伸缩液压缸,48-螺栓孔,49-伸缩凹槽;5-门封;6-充气气囊;7-斜撑;8-防撞挡条;9-货车,91-车厢,92-车厢口。

具体实施方式

19.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。

20.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

21.实施例1下面结合附图1-图7对本发明进一步说明,一种冷库保温自动探测装卸货平台,如图1-3所示,包括开在冷库墙体1上的装卸口11、设置在装卸口11内侧的滑升门2以及外侧的门封5、基坑3和装卸平台4;装卸口11下侧设有下侧壁12,基坑3位于下侧壁12内侧的地面;装卸平台4设置在基坑3内;装卸平台4包括底座41、过渡板42,台面板43、伸缩板44和搭板45;过渡板42水平设置在底座41上方,且与地面平齐,台面板43左侧与过渡板42右侧转动连接,台面板43右侧的下方设有升降液压缸46,用于升降台面板43;伸缩板44设置在台面板43的下侧,可沿台面板43左右方向移动,伸缩板44右侧与搭板45左侧转动连接。

22.设置下侧壁12将装卸口11下侧封闭,避免了冷气从基坑3内大量的散出,装卸平台4设置伸缩板44和搭板45,越过下侧壁12,使得装卸平台4不与下侧壁12接触,直接通过搭板45搭在货车9的车厢口92处,避免了因损坏下侧壁12导致的冷气泄漏;装卸口11与货车9的车厢口92的大小相等或略小于,装卸货时内侧的滑升门2打开,外侧的门封5包住货车9,减少冷气的散出,起到保温效果。

23.如图4和6所示,滑升门2包括提升装置21和翻板门24,提升装置21包括两个提升滚

筒22和两股钢丝绳23,两个提升滚筒22分别设置在装卸口11上方的两侧;两股钢丝绳23的下端分别与翻板门24底部两端固定连接,两股钢丝绳23的上端分别对应缠绕在两个提升滚筒22上。

24.如图4-7所示,装卸口11的前后两侧墙壁的内侧设有竖直的引导凹轨13,下侧壁12的厚度大于冷库墙体1的厚度,下侧壁12设有向内的突出部分14,在突出部分14的上表面设有水平的密封凹槽15;引导凹轨13与密封凹槽15处于同一平面,引导凹轨13向下延伸至密封凹槽15内。

25.如图4-7所示,翻板门24的前后两侧边缘分别配合在装卸口11前后两侧的引导凹轨13内,翻板门24的下边缘配合在密封凹槽15内。

26.通过启动提升装置21,提升滚筒22可实现收放钢丝绳23,从而使得翻板门24上升下降,引导凹轨13限定翻板门24的位移,使其顺利沿装卸口11侧壁表面上下滑动;下侧壁12设置突出部分14,在上方开设密封凹槽15,可将下落到底的翻板门24的下部卡进密封凹槽15内,减少冷气的散失。

27.如图5所示,密封凹槽15内设有充气气囊6;当翻板门24落下,下侧进入密封凹槽15内时,充气气囊6充气打开,起到隔离保温的作用。

28.如图1所示,翻板门24上还设有透明玻璃窗25。

29.如图3所示,升降液压缸46有两个,分别位于台面板43右侧下方的两端,升降液压缸46的缸体与台面板43铰接,升降液压缸46的活塞杆与底座41铰接。

30.叉车在搬运货物时,叉车与货物从冷库内部到装卸口11,温度升高,冷气在叉车与货物表面形成水滴,经过装卸平台4时会有颠簸导致水滴落在装卸平台4,搬运次数多了,水滴逐渐落入升降液压缸上;本升降液压缸46倒置,将缸体与位于上面的台面板43连接,活塞杆与位于下面的底座41连接,防止水滴从活塞杆与缸体的缝隙内进入缸内,导致升降液压缸46不能工作,容易损坏,甚至影响到整个液压系统。

31.如图2所示,台面板43下表面还设有伸缩液压缸47,伸缩液压缸47的缸体与台面板43固定连接,伸缩液压缸47的活塞杆与伸缩板44固定连接;台面板43下表面的前后两侧分别固定连接有伸缩凹槽49,伸缩板44与前后两侧的伸缩凹槽49滑动连接。

32.伸缩板44在伸缩液压缸47的驱动下沿伸缩凹槽49左右移动,伸缩凹槽49固定在台面板43上,在伸缩板44受到叉车的压力时起到支撑的作用。

33.升降液压缸46与伸缩液压缸47均通过液压管路与液压系统的液压泵连接。

34.如图2和3所示,还包括两个斜撑7,且底座41的前后两侧分别设有多个螺栓孔48;两个斜撑7分别位于伸缩板44的前后两侧,且一端与伸缩板44铰接,另一端通过螺栓与螺栓孔48连接。

35.斜撑7与伸缩板44铰接的一端最好位于伸缩板44右侧,伸缩板44右侧最先伸出,若伸缩板44伸出过长,伸缩凹槽49对其的支撑作用就会很小,此时斜撑7可起到很好的支撑作用。

36.如图4和6所示,下侧壁12的外侧设有防撞挡条8;防止货车9在往装卸口11倒车时车厢91碰到下侧壁12,造成损坏。

37.如图1-3所示,所述伸缩板44右端还设有挡块441,且所述挡块441向右倾斜设置;挡块441挡住搭板45,使其处于向外倾斜状态,搭板45下降搭到车厢口92时,更容易往外滑

开,不需要人工往外拨开。

38.如图1、4和5所示,所述下侧壁12内侧还设有保温层121;保温层121为聚氨酯保温板,起到保温作用,减少冷气经下侧壁12与外界热空气的热交换。

39.实施例2本实施例与实施例1的区别在于,如图8-图11所示,还包括位移传感器16、转动装置17和激光导向仪18;所述位移传感器16设置在下侧壁12内侧的上部;所述转动装置17设置在伸缩板44右端;所述激光导向仪18包括激光发射器181和光电接收器182;所述激光发射器181与转动装置17的一端固定连接,所述光电接收器182设置在下侧壁12的上表面中间。

40.当需要装卸货物时,打开滑升门2,启动控制系统,点击开始,控制升降液压缸46推动台面板43、伸缩板44和搭板45上升,位移传感器16设定好一个距离参数,为位移传感器16至搭板45的最大距离;当位移传感器16检测到大于这个距离参数时,位移传感器16给控制系统一个信号,控制系统控制升降液压缸46停止动作,或设定延迟一秒再停止动作;伸缩液压缸47动作将伸缩板44往右推动,至激光发射器181处于光电接收器182的正上方,激光发射器181接收到光电接收器182反射的信号,传给控制系统;控制系统控制升降液压缸46与伸缩液压缸47往回收缩,由于激光导向仪18具有自动找正功能,当激光发射器181与光电接收器182位置发生偏移时,激光发射器181接收不到光电接收器182反射的信号,控制系统控制升降液压缸46与伸缩液压缸47动作使激光发射器181与光电接收器182对齐,直到搭板45搭到车厢口92,并位移传感器16检测到小于上述设定好的距离参数时,位移传感器16给控制系统一个信号,当控制系统再次收到位移传感器16传来的信号时,控制控制升降液压缸46停止动作,装卸平台的台面板43、伸缩板44和搭板45往车厢口92的搭接完成。

41.如图9所示,所述转动装置17包括第一安装块171和第二安装块172;所述第一安装块171上端与伸缩板44固定连连接,所述第一安装块171下端和第二安装块172上端通过转轴转动连接,所述第二安装块172下端与激光发射器181固定连接。

42.如图9所示,所述激光发射器181两侧均衡的设有配重块19;配重块19使得激光发射器181更容易相对转动,保持水平状态,更好的与光电接收器182对齐。

43.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其他形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其他领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1