ZR模组的制作方法

本技术涉及机械设备,尤其是涉及zr模组。

背景技术:

1、在目前的工业加工制造等众多行业中,自动化机械设备的加入提高了生产效率,zr模组实现了自动化机器人拾取以及放置的功能,而所谓zr模组就是指能够沿竖直方向,也就是空间直角坐标系z轴方向移动,并能够围绕竖直方向沿空间柱坐标系的r方向转动的工作臂模组,可以在设备加工过程中,妥善完成工件的拾取和放置。

2、专利网公开号cn216913860u公开了一种zr运动模组,包括:支撑架、z轴模组、调节座、r轴模组、传动模组及取料部,所述调节座滑动连接于所述支撑架上,所述取料部转动连接于所述调节座上,所述z轴模组用于调节所述调节座上下滑动,所述r轴模组用于调节所述取料部转动,所述传动模组包括有以能够旋转的方式安装于所述调节座上并与所述取料部连接的花键轴及套设于所述花键轴上并与所述r轴模组连接的花键轴套;采用将z轴模组与r轴模组并列安装在支撑架上,并通过传动模组将z轴模组与r轴模组的运动作用到取料部上,以使取料部能够实现z轴的上下移动和绕z轴旋转。

3、以上zr运动模组在进行工作时,通过传动模组将z轴模组与r轴模组的运动作用到取料部上,以使取料部能够实现z轴的上下移动和绕z轴旋转,在zr模组进行工作的过程中,其转动杆实现z轴的上下移动以及进行旋转是一项需要具备的基本功能,在转动杆转动取放工件时,其速度一般较快,抓取物料时如无法对速度进行减缓调节,会造成工件受到强力冲击而造成损坏的可能,以上模组并未实现对转动杆进行速度调控的功能,无法保证使用的安全性。

技术实现思路

1、为了解决上述提出的问题,本技术提供zr模组。

2、本技术提供的zr模组采用如下的技术方案:

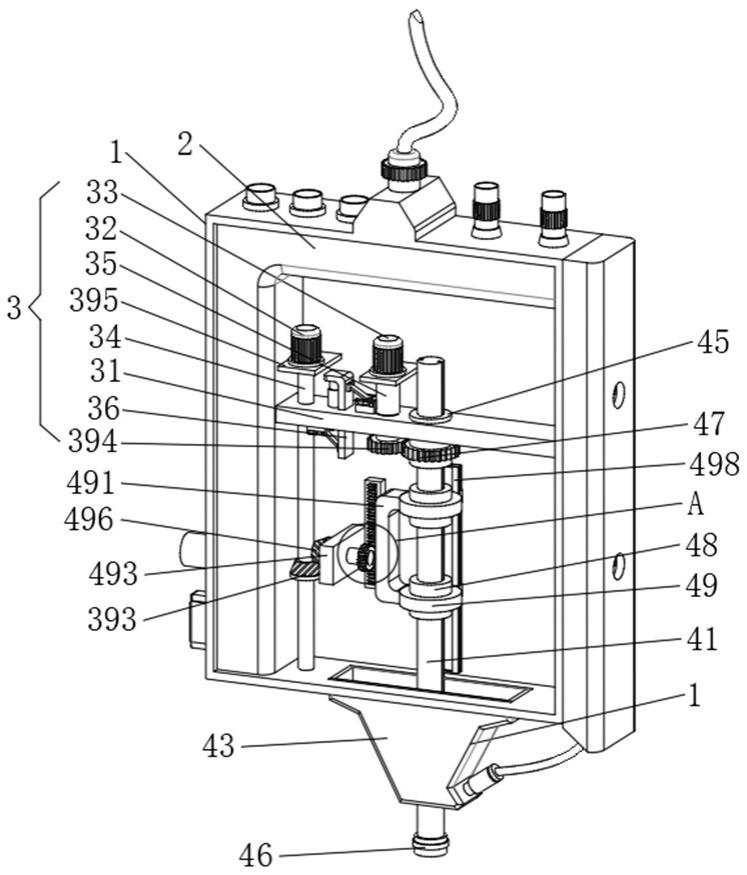

3、zr模组,包括壳体,所述壳体内部固定连接有插口连接模块,所述插口连接模块延伸出壳体外部,所述壳体内部设置有传动机构和旋转组件,旋转组件设置于传动机构一侧。

4、所述传动机构包括第一横板,所述第一横板固定连接于壳体内部,所述第一横板顶部分别设置有第一电机和第二电机,所述第一电机通过输出轴固定连接有第一传动杆,第二电机通过输出轴固定连接有第二传动杆,第一传动杆和第二传动杆均贯穿第一横板并与第一横板转动连接,第一传动杆底部与壳体内腔底部转动连接,所述第一电机和第二电机之间设置有l形板,所述l形板左右两侧均设置有扇形板,所述扇形板分别设置于第一横板顶部和底部,两个扇形板分别设置于第一传动杆和第二传动杆一侧,且两个扇形板分别与第一传动杆和第二传动杆相匹配。

5、通过采用上述技术方案,在进行工作时,传动机构中的第一电机和第二电机分别用于对旋转组件提供动力支持,而扇形板分别设置于第一传动杆和第二传动杆一侧,可以在第一传动杆和第二传动杆高速旋转过程中,通过单独对不同的扇形板进行控制推动,来实现扇形板与第一传动杆或者第二传动杆一侧贴合,来达到摩擦减速的目的。

6、优选的,两个扇形板前后两侧均设置有竖板,所述扇形板与竖板相接触,所述竖板上开设有限位槽,扇形板前后两侧均固定连接有限位块,所述限位块延伸入限位槽内部并与限位槽相匹配。

7、通过采用上述技术方案,扇形板上的限位块贯穿限位槽后,可对扇形板提供限位,使其只能进行横向水平移动。

8、优选的,所述l形板左右两侧均设置有推动板,所述推动板一侧与l形板通过活动铰座活动连接,所述l形板另一侧与扇形板一侧通过活动铰座活动连接,所述第一横板顶部固定连接有电动伸缩杆,所述电动伸缩杆顶部与l形板内侧顶部固定连接。

9、通过采用上述技术方案,电动伸缩杆工作后可对l形板进行上下推拉,在l形板移动的过程中,带动两侧的推动板翻转,促使推动板对一侧的扇形板进行推拉工作。

10、优选的,所述第一传动杆外部固定连接有第一锥齿轮,所述第二传动杆外部固定连接有第一齿轮,所述壳体内部固定连接有两个支撑板,第一电机和第二电机分别固定连接于两个支撑板顶部,所述第一传动杆和第二传动杆分别贯穿两个支撑板并与支撑板转动连接。

11、通过采用上述技术方案,两个支撑板可分别对第一电机和第二电机提供支撑,第一传动杆和第二传动杆分别通过第一锥齿轮和第一齿轮来对旋转组件进行传动。

12、优选的,所述旋转组件包括转动杆,所述转动杆设置于壳体内部,所述转动杆左右两侧均开设有竖槽,所述壳体底部固定连接有辅助框,所述辅助框内部固定连接有第二横板,所述第一横板和第二横板内部均设置有套筒,两个套筒分别贯穿第一横板和第二横板并分别与第一横板和第二横板转动连接,所述转动杆依次贯穿两个套筒并分别与两个套筒相匹配,套筒内侧壁延伸入竖槽内部,所述转动杆贯穿辅助框底部,所述转动杆底部固定连接有拾取头。

13、通过采用上述技术方案,转动杆贯穿套筒后,套筒可对转动杆提供一定的限位,避免转动杆出现倾斜,另外由于转动杆左右两侧开设有竖槽,固套筒内侧壁延伸入竖槽内部后,可以实现套筒和转动杆进行同步转动,并且转动杆还可以在套筒内部上下灵活移动。

14、优选的,其中一个所述套筒外部固定连接有第二齿轮,所述第二齿轮设置于第一齿轮一侧,所述第二齿轮与第一齿轮相啮合。

15、通过采用上述技术方案,第一齿轮转动后带动第二齿轮转动。

16、优选的,所述转动杆外部固定连接有两个空心管,所述空心管外部设置有环形板,所述空心管贯穿环形板并与环形板转动连接,所述转动杆一侧设置有u形板,所述u形板一侧分别与两个环形板一侧固定连接,所述u形板后侧固定连接有衔接板,衔接板一侧固定连接有条形板,所述条形板前侧固定连接有齿条。

17、通过采用上述技术方案,转动杆与外部的空心管进行同步转动,由于空心管与环形板转动连接,所以在空心管转动的时候,不会带动外部的环形板转动,故环形板可以在自身不受空心管转动的影响下,带动空心管上下移动。

18、优选的,所述壳体内部固定连接有长板,所述长板一侧设置有辅助杆,所述辅助杆贯穿长板并与长板转动连接,所述辅助杆一端固定连接有第二锥齿轮,所述第二锥齿轮设置于第一锥齿轮顶部,所述第二锥齿轮与第一锥齿轮相啮合。

19、通过采用上述技术方案,长板对辅助杆提供支撑,第一锥齿轮带动第二锥齿轮转动后,第二锥齿轮可以带动辅助杆转动。

20、优选的,所述辅助杆另一端固定连接有第三齿轮,所述第三齿轮设置于齿条前侧,所述第三齿轮与齿条相啮合。

21、通过采用上述技术方案,第三齿轮转动后带动齿条进行上下移动。

22、优选的,所述壳体内腔后侧壁上固定连接有滑座,所述滑座上开设有滑槽,两个环形板后侧均固定连接有滑动板,两个滑动板均延伸入两个滑槽内部并与滑槽相匹配。

23、通过采用上述技术方案,滑动板可以再滑槽内部上下灵活移动,并对环形板提供限位,避免环形板转动。

24、综上所述,本技术包括以下有益技术效果:

25、1、zr模组,通过传动机构的设计,为了避免转动杆高速转动或者移动的过程中,在取放工件时因为速度过快而造成工件损坏的情况,可分别控制l形板上下移动的方式,来促使两个不同的扇形板分别对第一传动杆和第二传动杆进行贴合,通过摩擦力来达到减速的目的,进一步实现本装置在进行r方向转动或者沿z轴移动时的减速控制,保证了对工件进行拾取时的安全性。

26、2、zr模组,通过旋转组件的设计,第一电机工作后带动第一传动杆转动,继而第三齿轮在转动的过程中带动齿条进行上下移动,实现了转动杆沿z轴进行上下移动的功能,当需要沿着r方向转动时,则第二电机工作并带动第二传动杆转动,则此时转动杆得以进行沿r方向转动的功能,实现了对转动杆的灵活操控,且通过简单的零部件实现以上功能,相应的降低了使用成本。

- 还没有人留言评论。精彩留言会获得点赞!