一种升降机构的制作方法

1.本发明涉及半导体制造行业的物料自动传输技术领域,尤其涉及一种升降机构。

背景技术:

2.晶圆盒(foup)的传输是半导体加工行业的常规步骤,通常采用物料自动传输系统(amhsautomatic material handling system)。物料自动传输系统中的核心部分为天车(oht,overheadhoist transport),天车将晶圆盒从一个基台(loadport)自动抓取并搬运到另一个基台,全程不需要人工的干预,避免了人体对洁净间的污染,同时大大提高了生产率。天车在抓取晶圆盒之后,需要将晶圆盒提升到天车内部,并进行定位和夹紧。因此升降机构,就是天车的一个重要组成部件。

3.升降机构通过升降皮带提升晶圆盒,升降皮带的一端连接抓取晶圆盒的抓取机构,另一端固定在缠绕轮上,缠绕轮固定在升降轴上,当升降轴转动时,升降皮带在缠绕轮上收卷或放卷,可升降晶圆盒。目前,升降皮带主要采用“导电皮带”的形式,升降皮带包括皮带本体和皮带本体内部的导线,皮带本体用于承受抓取机构和晶圆盒的重量,导线用于给抓取机构供电并进行通讯,导线导电滑环连接。

4.但现有的升降机构中,由于导电皮带需要固定在缠绕轮上,同时导线要穿过缠绕轮内部,因此通常将缠绕轮设置为分体式,将导电皮带压紧后直接盘绕在缠绕轮上。由于导电皮带质地较硬,压紧块无法将导电皮带紧紧压实在缠绕轮上,因此会在压紧处形成一个“鼓包”,鼓包将严重影响升降运动时导电皮带盘绕的精度,导致下方的抓取机构不能平稳运行。同时导电滑环的转子端需要和升降轴保持同步旋转,而导电滑环是一个精密而且脆弱的元件,升降轴和转子端采用刚性连接会损坏导电滑环。因而目前基本是采用橡胶圈对导电滑环的转子端和升降轴进行柔性连接,但橡胶圈固定效果不佳,导电滑环转子端和升降轴容易有转速差,从而对导线进行拉扯,严重影响了导线的寿命。

技术实现要素:

5.为克服上述缺点,本发明的目的在于提供一种升降机构,升降的稳定性和精度有了极大提高。

6.为了达到以上目的,本发明采用的技术方案是:一种升降机构,升降轴,所述升降轴能沿自身轴线转动。缠绕轮,所述缠绕轮设置有至少一个且套接在所述升降轴上与升降轴同步转动,每个所述缠绕轮均包括外环面、轴孔、通道一、通道二和导向通道,所述轴孔供升降轴穿过,所述导向通道位于轴孔和外环面之间且环绕轴孔设置,所述导向通道连通贯穿外环面的通道一,所述通道二设置在导向通道和轴孔之间且连通两者。导电滑环,所述导电滑环设置在升降轴的端部,所述导电滑环的转子端与升降轴固定并同步转动。

7.本发明的有益效果在于:在缠绕轮上设置一个导向通道,由于导向通道位于外环面和轴孔之间,便于升降带固定,固定升降带的压片不会突出外环面,保证外环面平滑没有凸起,因此当升降带绕卷在外环面时,不会有凸包,升降带能够紧紧地贴合在缠绕轮的外环

面上,确保了升降带升降运动的定位精度。

8.进一步来说,还包括升降带,所述升降带绕卷在所述外环面上,所述升降带穿设在导向通道内端部固定在导向通道内。所述升降带为导电皮带,所述导电皮带内的线缆从通道二进入轴孔,并从所述缠绕轮和升降轴之间穿出缠绕轮与转子端连接。导向通道和通道二便于线缆走线,有效保护了线缆。

9.进一步来说,所述通道一沿缠绕轮的径向设置,所述通道一靠近外环面的一侧为导电皮带的进口,所述进口处的通道一的侧壁与外环面之间形成弧形结构的倒角。因为导电皮带具有一定的厚度,若直接90度的折弯,导电皮带不能贴近在折弯处,因此设置一个弧形倒角,让导电皮带紧密的贴合在外环面和通道一的交界处,进而使得导电皮带能够紧紧地贴合在缠绕轮外环面上。

10.进一步来说,所述通道一至少具有一个斜面或弧面,所述导电皮带贴合在斜面或弧面上进入导向通道内。斜面或弧面的设置,将通道一形成一个自其进口处开始空间逐渐增大的结构,即通道一自靠近外环面到远离外环面的横截面积在逐渐增大。这种结构一方面为导电皮带从通道一进入导向通道留出了足够的空间,另一方面斜面或圆弧面对导电皮带进行导向,实现通道一到导向通道入口处的圆滑过渡,导电皮带紧密贴合在斜面或圆弧面上,避免导电皮带在转弯处产生鼓包,保证导电皮带在通道一内也是平整的。

11.进一步来说,所述导向通道环绕整个轴孔或环绕部分轴孔。

12.当导向通道环绕整个轴孔时,导向通道为一个首尾相连的结构,此时通道二和通道一的中心线重合,通道二和通道一沿同一个径向开设。当通道环绕部分轴孔,即导向通道的入口和出口之间留有间距,导向通道首尾不相连,通道二设置在导向通道的出口处。

13.进一步来说,所述缠绕轮包括两个位于外环面两侧的端面,每个所述端面沿轴向开设有槽道,所述槽道在对应的端面上沿圆周方向间隔设置,两个所述端面上的槽道交错设置,且一个所述端面上的槽道能够导通另一个所述端面上的相邻的两个槽道。

14.两个端面上的槽道交错,仅需要对缠绕轮的内部材料进行大量挖空处理,保证了可加工形成首尾相连结构的导向通道,即使在外环面和轴孔间设置一个导向通道,缠绕轮仍然为一个整体,保证了元件机械加工的可行性。同时,整体的结构,又保证了缠绕轮的强度和刚性。再者,交错的槽道,将导电皮带限定在两个端面之间,不会从任何一个端面滑出缠绕轮,限定了导电皮带在导向通道内的轴向位置。

15.进一步来说,所述缠绕轮包括缠绕部和位于缠绕部沿轴向两侧的固定部,所述缠绕部和固定部为同轴的圆柱结构,且所述缠绕部的直径大于固定部的直径,所述缠绕部的侧面即为外环面,两个所述固定部远离缠绕部的面为开设槽道的端面,所述槽道延伸到缠绕部。

16.进一步来说,所述导电皮带的端部通过压片固定在导向通道内,所述固定部的侧壁上还沿径向开设有一个与导向通道导通的缺口,所述固定部上开设有与缺口处对应的螺栓孔,所述压片通过与螺栓孔螺纹连接的螺栓与固定部固定。压片压紧导电皮带后,螺栓从缺口处放置并拧紧,此时将压片通过穿过螺栓孔的螺栓与固定部固定,即将导电皮带的端部固定在导向通道内。缺口便于转动螺栓,为安装和拆卸提供便利。

17.进一步来说,每个所述缠绕轮上均固定有位于外环面两侧的挡片,所述挡片为环形结构且与缠绕轮同轴设置,所述挡片延伸出缠绕轮,两个所述挡片和外环面之间限定形

成供导电皮带缠绕的腔体。挡片限定了外环面上导电皮带的轴向位置,减小导电皮带在绕卷过程中产生轴向的偏移。

18.进一步来说,所述挡片朝向外环面的一侧设置有一个倾斜的楔形面,所述楔形面设置在挡片延伸出缠绕轮的部分,每个所述楔形面自靠近外环面一侧向远离外环面一侧向外扩口。楔形面让腔体形成一个扩口结构,减少对导电皮带侧边的损坏,延长了导电皮带的使用寿命。

19.进一步来说,所述挡片为分体结构,包括至少两个分体部,每个所述分体部均和缠绕轮可拆卸连接,所述分体部能拼接形成一个环形结构的挡片。挡片拆除后才能从导向通道内拆除压片,取出导电皮带。分体结构的挡片,可在升降轴上其他部件,如轴承座或导电滑环不动的前提下,直接从缠绕轮上取下挡片,便于更换导电皮带。

20.进一步来说,所述升降轴的侧壁沿轴线开设有一条走线槽,所述升降轴与缠绕轮键接时,所述走线槽的位置与通道二对应,所述通道二穿出的线缆沿走线槽连接到导电滑环的转子端。线槽对线缆进行导向,起到了固定作用。且走线槽开设在升降轴的侧壁,没有在中心开孔,便于后期维修,也便于线缆穿线。

21.进一步来说,所述转子端通过连接组件与升降轴连接,所述连接组件包括连接件和固定件,所述连接件固定在升降轴端部,所述固定件用于将转子端与连接件连接,并实现所述转子端与连接件同步转动。固定件用于将转子端与连接件的柔性连接。

22.进一步来说,所述连接件包括圆形的连接板和沿连接板的侧面延伸的环形立壁,所述连接板与升降轴的端部固定,所述连接板和环形立壁之间限定形成供转子端插入的插接腔,所述转子端悬空插接在插接腔内;所述固定件位于插接腔的部分张紧成与转子端的平面贴合的限位平面,所述转子端位于限位平面限定形成的限位腔内且在限位平面推动下与其同步转动,所述固定件的端部穿过限位槽固定在环形立壁的外壁上。转子端为非圆形结构,因此采用固定件穿设形成与转子端柔性卡接的限位腔,固定件与连接件同步转动时,带动转子端同步转动。

23.进一步来说,所述固定件为金属材质或塑料材质的带体,所述环形立壁上开设有供带体端部穿过的让位槽。带体厚度薄,便于折弯。

24.进一步来说,每个所述导电皮带均对应一个转向轮,所述缠绕轮上水平伸出的导电皮带在经过转型轮后转向为竖直方向。每个所述转向轮下方还设置有一对间距可调的随动轮,一对随动轮分别位于导电皮带的两侧且和导电皮带的侧边抵靠。导电皮带在升降运动过程中会沿着升降轴的轴向窜动,如果仅仅依靠挡片进行轴向限位的话,导电皮带的侧边会和挡片产生滑动摩擦,影响皮带寿命和净化间洁净度。因此增加一对随动轮,导电皮带在运行时,随动轮跟随着导电皮带的升降进行转动,既约束了导电皮带的轴向位置,同时将导电皮带与挡片或凸缘之间的滑动摩擦转变为导电皮带与随动轮之间的滚动摩擦,极大减缓了导电皮带的磨损。

25.进一步来说,所述随动轮沿周向设置有供导电皮带侧边嵌入的导向环槽,所述导电皮带侧边始终位于导向环槽内。

附图说明

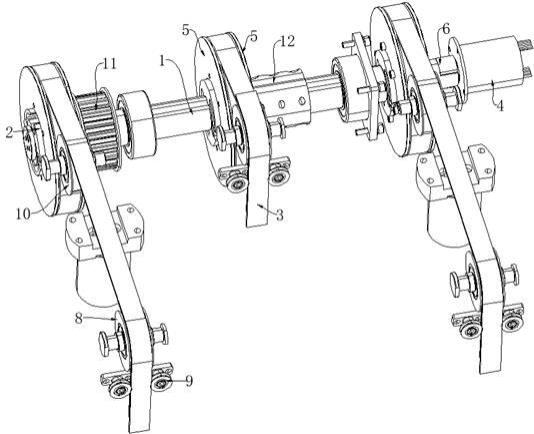

26.图1为本发明实施例的仰视图;

图2为图1中沿a-a线的剖视图及其局部放大图;图3为本发明实施例中去除基板后的立体图;图4为本发明实施例中缠绕轮的立体图;图5为本发明实施例中缠绕轮的另一角度立体图;图6为本发明实施例中缠绕轮沿中心面的剖视图;图7为本发明实施例中缠绕轮的正视图;图8为本发明实施例中连接组件与导电滑环连接状态的立体图;图9为本发明实施例中连接组件与导电滑环连接状态的剖视图;图10为本发明实施例中连接件的立体结构示意图;图11为本发明实施例中升降轴的立体结构示意图;图12为本发明实施例中挡片的立体结构示意图;图13为本发明实施例中一对随动轮与导电皮带的连接状态示意图。

27.图中:1、升降轴;1a、走线槽;2、缠绕轮;21、缠绕部;211、外环面;22、固定部;221、端面;224、缺口;225、螺栓孔;23、轴孔;24、导向通道;241、槽道一;242、槽道二;25、通道一;251、倒角;252、斜面;26、通道二;3、导电皮带;4、导电滑环;41、转子端;5、挡片;51、楔形面;6、连接组件;61、连接件;611、连接板;6111、线孔;6112、连接孔;612、环形立壁;6121、让位槽;62、固定件;621、限位平面;7、基板;71、轴承座;72、安装支架;8、转向轮;9、随动轮;91、导向环槽;10、过渡轮;11、同步带轮;12、升降轴连接件。

具体实施方式

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.参见附图1-附图3所示,本发明的一种升降机构,包括升降轴1,升降轴1能在升降驱动件驱动下沿自身轴线转动。升降轴1上套接有至少一个与其同步转动的缠绕轮2,每个缠绕轮2上绕卷有升降带,在本实施例中,升降带为导电皮带3。导电皮带3的一端固定在缠绕轮2上,且导电皮带3内的线缆与升降轴1端部的导电滑环4的转子端41连接。导电滑环4的转子端41与升降轴1同步转动,导电滑环4定子端上的电线与外部电线连接。

30.当升降驱动件驱动升降轴1转动时,缠绕轮2同步转动,进而带动导电皮带3收卷和放卷,实现与导电皮带3另一端连接的夹持机构(图中未示出)的升降。

31.参见附图4-附图6所示,缠绕轮2包括一个供导电皮带3绕卷的外环面211和供升降轴1穿过的轴孔23,轴孔23沿缠绕轮2轴向开设且与外环面211同轴设置。缠绕轮2上还开设有位于轴孔23和外环面211之间且环绕轴孔23设置的导向通道24,导电皮带3穿设在导向通道24内,且导电皮带3的端部固定在导向通道24内。导向通道24连通贯穿外环面211的通道一25,即通道一25连通外环面211和导向通道24,且导向通道24和轴孔23之间设置有连通两者的通道二26。

32.在缠绕轮2上设置一个导向通道24,由于导向通道24位于外环面211和轴孔23之间,导电皮带3的端部固定在导向通道24内,固定导电皮带3的压片不会突出外环面211,保证外环面211平滑没有凸起,因此当导电皮带3绕卷在外环面211时,不会有凸包,导电皮带3

能够紧紧地贴合在缠绕轮2的外环面211上,确保了导电皮带3升降运动的定位精度。升降带即使不是导电皮带3,而是其他常规的皮带,采用本技术中的缠绕轮2结构,通过导向通道24的设置,也可将升降带的端部固定在导向通道24内,可在保证升降带在外环面211上不会存在凸起,提高升降精度。

33.而对于导电皮带3,导电皮带3从通道一25进入导向通道24内,沿导向通道24移动并将其端部固定在导向通道24内,导电皮带3内的线缆继续沿导向通道24移动并从通道二26进入轴孔23,线缆从缠绕轮2和升降轴1之间穿出缠绕轮2。导向通道24和通道二26的配合,便于导电皮带3的线缆的穿设。

34.在一个实施例中,参见附图4和附图7所示,通道一25沿缠绕轮2的径向设置,通道一25靠近外环面的一侧为导电皮带3的进口,进口处的通道一25的侧壁与外环面211之间形成弧形结构的倒角251,倒角251能让导电皮带3紧密的贴合在外环面211和通道一25的交界处。因为导电皮带3具有一定的厚度,若直接90度的折弯,导电皮带3不能贴近在折弯处,因此设置一个倒角251,使得导电皮带3能够紧紧地贴合在缠绕轮2的外环面211上。

35.通道一25和导向通道24的入口方向不同,导电皮带3进入通道一25后会转向进入导向通道24内,因此,参见附图6和附图7所示,通道一25具有一个斜面252或弧面,导电皮带3贴合在斜面252或弧面上进入导向通道24内。斜面252或弧面的设置,将通道一25形成一个自其进口处开始空间逐渐增大的结构,即通道一25自靠近外环面211到远离外环面211的横截面积在逐渐增大。这种结构一方面为导电皮带3从通道一25进入导向通道24留出了足够的空间,另一方面斜面252或圆弧面对导电皮带3进行导向,实现通道一25到导向通道24入口处的圆滑过渡,导电皮带3紧密贴合在斜面252或圆弧面上,避免导电皮带3在转弯处产生鼓包,保证导电皮带3在通道一25内也是平整的。

36.参见附图6和附图7所示,通道一25具有斜面252,斜面252沿导电皮带3的穿设方向自通道一25的进口朝向导向通道24的入口倾斜。而弧面是一个朝向通道一25突出的凸弧。

37.当然在一个实施例中,通道一25也可具有两个斜面252或弧面,两个斜面252或弧面相对通道一的轴线对称设置,此时依然可以让通道一25形成一个自其进口处开始空间逐渐增大的结构,导电皮带3贴合在其中一个斜面252或弧面上进入导向通道24。只要保证通道一25至少有一个对导电皮带3导向的斜面252或弧面即可。

38.在一个实施例中,参见附图6所示,导向通道24环绕整个轴孔23,即导向通道24为一个首尾相连的结构。附图6中的箭头方向为导电皮带3内线缆的走向,导电皮带3也沿附图6中的箭头方向,但导电皮带3无需穿设在整个导向通道24内,导电皮带3固定在靠近通道二26的位置,而线缆继续沿导向通道24穿设,直至线缆经过整个导向通道24,到达通道二26的位置,并进入通道二26。此时通道二26和通道一25的中心线重合,通道二26和通道一25沿同一个径向开设。

39.在此实施例中,导向通道24沿径向的横截面为圆环结构,圆环结构和外环面211同轴。圆环结构的导向通道24,便于导电皮带3的穿设。当然,在一些实施例中,导向通道24沿径向的横截面为多边形结构,多边形结构的相邻边的连接处为圆角。考虑到加工和导电皮带3穿设的便捷性,导向通道24一般选用圆环结构和四边形结构,参见附图6所示,本实施例中为导向通道24为四边形结构。

40.在一个实施例中,导向通道24环绕部分轴孔23,即导向通道24的入口和出口之间

留有间距,导向通道24首尾不相连,通道二26设置在导向通道24的出口处。此时导电皮带从通道一25的进口进入,沿导向通道24穿设,固定在导向通道24的入口和出口之间,线缆继续沿导向通道24穿设,直至线缆进入通道二26。

41.在此实施例中,导向通道24沿径向的横截面为弧形结构,弧形结构为圆弧,圆弧的中心与外环面211的中心重合。

42.当然,当导向通道24环绕整个轴孔23时,导向通道24的距离大,导电皮带3与导向通道24的接触面积也会增加,因此导电皮带3与缠绕轮2的连接更加稳定。

43.参见附图4和附图5所示,缠绕轮2包括两个端面221,两个端面221分别位于外环面211的两侧,每个端面221沿轴向开设有间隔设置的槽道,一个端面221上的槽道不会贯穿另一个端面221,槽道在对应的端面221上沿圆周方向间隔设置。两个端面221上的槽道交错设置,且一个端面221上的槽道可以导通另一个端面221上的相邻的槽道。

44.两个端面221分别为第一端面和第二端面,参见附图5所示,第一端面上开设有槽道一241,参见附图5所示,第二端面上开设有槽道二242,槽道一241之间间隔设置,槽道二242之间间隔设置,而槽道二242与槽道一241交错,即槽道二242位于相邻两个槽道一241之间。且参见附图7所示,槽道二242的两端与相邻两个槽道一241的端部导通,即通过槽道二242导通了两个相邻的槽道一241。槽道一241和槽道二242配合,在缠绕轮2的中心面上形成了一个导向通道24。

45.两个端面221上的槽道交错,仅需要对缠绕轮2的内部材料进行大量挖空处理,保证了可加工形成首尾相连结构的导向通道24,即使在外环面211和轴孔23间设置一个导向通道24,缠绕轮2仍然为一个整体,保证了元件机械加工的可行性。同时,整体的结构,又保证了缠绕轮2的强度和刚性。再者,交错的槽道,将导电皮带3限定在两个端面221之间,不会从任何一个端面221滑出缠绕轮2,限定了导电皮带3在导向通道24内的轴向位置。

46.参见附图5所示,缠绕轮2包括缠绕部21和位于缠绕部21轴向两侧的固定部22,缠绕部21和固定部22为同轴设置的圆柱结构,且缠绕部21的直径大于固定部22的直径,轴孔贯穿缠绕部21和两个固定部22。缠绕部21的侧面即为供导电皮带3缠绕的外环面211,两个固定部22远离缠绕部21的两个面即为开设槽道的端面221,槽道在固定部22上开设,且可以延伸到缠绕部21内,导电皮带3从缠绕部21内的导向通道24穿过。

47.导电皮带3的端部通过压片固定在导向通道24内,且压片也位于导向通道24内,压片不会突出外环面211,避免影响导电皮带3缠绕。压片通过螺栓固定在导向通道24内,为了便于压片的放置,参见附图4和附图5所示,两个固定部22的侧壁上还沿径向开设有一个与导向通道24导通的缺口224,固定部22上开设有与缺口224处对应的螺栓孔225。压片放置在缺口224处对应的位置,此时将压片通过穿过螺栓孔225的螺栓与固定部22固定,缺口224便于螺栓的固定和拆除,以将导电皮带3的端部固定在导向通道24内。压片位于槽道一241和槽道二242导通的地方,压片放置在缺口224处对应的位置,从缺口224处放置的压片可从槽道一241延伸到槽道二242,从两侧对导电皮带3进行固定。

48.缠绕轮2和升降轴1键连接,以便两者同步转动,升降轴1上设置有突出其表面的平键,缠绕轮2上开设有与轴孔连通且供平键嵌入的键槽。

49.在一个实施例中,在缠绕轮2转动过程中,为了保证导电皮带3始终位于绕卷在外环面211上,不会在绕卷过程中产生轴向的偏移,参见附图2所示,每个缠绕轮2的两侧分别

设置有与其固定连接的挡片5,缠绕在缠绕轮2外环面211上的导电皮带3位于两个挡片5之间。

50.参见附图12所示,挡片5为环形结构,挡片5与缠绕轮2同轴,且挡片5的外径大于缠绕部21的外径,保证挡片5会突出外环面211,两个挡片5和外环面211之间限定形成供导电皮带3缠绕的腔体。挡片5套接在固定部22上并和缠绕部21通过螺栓连接。

51.为了让导电皮带3绕卷在外环面211上,外环面211的宽度不小于导电皮带3的宽度。为了提高稳定性,减少偏移,将外环面211的宽度与导电皮带3宽度设置相同。但为了避免挡片5边沿对导电皮带3侧边的破坏,参见附图12所示,挡片5朝向外环面211的一侧设置有一个倾斜的楔形面51,当两个挡片5安装在缠绕轮2上时,楔形面51位于两个挡片5的相对面上。每个楔形面51自靠近外环面211一侧向远离外环面211一侧向外扩口,参见附图2所示,楔形面51让腔体形成一个扩口结构,减少对导电皮带3侧边的损坏。

52.导电皮带3在进行提升和下降的时候,容易与缠绕轮2两侧挡片5产生滑动摩擦,长时间运行后导电皮带3侧面会有磨损,不但影响导电皮带3的承载能力,磨损产生的颗粒同时也破坏了洁净间环境。而挡片5上楔形面51的设置,减少了挡片5与导电皮带3侧面的接触,减少导电皮带3的磨损,延长了导电皮带3的使用寿命。

53.参见附图2和附图12所示,楔形面51设置在挡片5延伸出缠绕轮2的部分,挡片5朝向外环面211的一侧的其他位置仍然为平面。因为楔形面51仅在可能与导电皮带3接触的部分需要,而其他位置采用平面,平面会和缠绕轮2的侧面紧密贴合,提高两者连接的稳定性。

54.在一个实施例中,挡片5为分体结构,包括至少两个分体部,每个分体部均和缠绕轮2可拆卸连接。分体部可拼接形成一个完整的环形结构的挡片5。本实施例中,分体部为两个,分别为扇形结构的分体部一和分体部二,分体部一和分体部二合体时形成环形结构的挡片5,导电皮带3固定在缠绕轮2上后,分体部一和分体部二分别固定在缠绕轮2上。当然,也可将挡片5拆分成3个、4个或更多的分体部。仅需要挡片5分体即可,但为了便于快速安装,参见附图12所示,分体部通常设置为两个。

55.挡片5拆除后才能从导向通道24内拆除压片,取出导电皮带3。分体结构的挡片5,可在升降轴1上其他部件,如轴承座71或导电滑环4不动的前提下,直接从缠绕轮2上取下挡片5,便于更换导电皮带3。避免了在导电皮带3更换时,整体拆除升降机构,便于维修。

56.在一个实施例中,参见附图11所示,升降轴1的侧壁沿轴线开了一条走线槽1a,从通道二26穿出的线缆沿走线槽1a连接到导电滑环4的转子端41。走线槽1a对线缆进行导向,起到了固定作用。且走线槽1a开设在升降轴1的侧壁,而没有在升降轴1的中心处开槽,可从侧面直接穿线或更换线缆,便于后期维修。

57.升降轴1与缠绕轮2键接时,走线槽1a的位置与通道二26对应,通道二26与走线槽1a导通,通道二26穿出的线缆可直接进入走线槽1a内。

58.参见附图3和附图8所示,导电滑环4的转子端41通过连接组件6与升降轴1连接,转子端41与升降轴1同步转动。连接组件6包括连接件61和固定件62,连接件61与升降轴1固定,固定件62用于将转子端41与连接件61柔性连接,同时实现转子端41与连接件61的同步转动。

59.参见附图10所示,连接件61为一个一端开口的筒状结构,包括圆形的连接板611和沿连接板611的侧面延伸的环形立壁612,连接板611通过螺栓与升降轴1的端部固定。连接

板611和环形立壁612之间限定形成供转子端41插入的插接腔,转子端41悬空插接在插接腔内。因为转子端41不可以直接采用刚性连接,因此转子端41不可以过盈插接在插接腔内,也不可直接用螺栓固定。参见附图9所示,转子端41和环形立壁612之间留有间隙,转子端41不与环形立壁612直接接触。固定件62位于间隙处,且延伸出插接腔与连接件61固定连接,固定件62用于带动转子端41和连接件61同步转动。

60.转子端41为非圆形结构,保证转子端41具有平面,参见附图9所示,固定件62位于插接腔的部分张紧成与转子端41的平面贴合的限位平面621,转子端41位于限位平面621限定形成的限位腔内,限位腔形成与转子端41的柔性卡接,限位平面621推动转子端41与其同步转动。环形立壁612上开设有供固定件62端部穿过的让位槽6121,固定件62固定在环形立壁612的外壁上。

61.固定件62为金属材质或塑料材质的带体,带体厚度薄,便于折弯。在本技术中,带体采用钢带。

62.本实施例中,参见附图9所示,转子端41具有两个平行的平面,两个平面之间为圆弧面且和环形立壁612间的间隙较小(1mm)。钢带在插接腔内的部分形成两个平行限位平面621,限位平面621和转子端41的两个相互平行的面接触,转子端41位于两个限位平面621之间,钢带的端部穿出插接槽与连接件61固定。

63.在本实施例中,参见附图10所示,让位槽6121设置为四个,每个让位槽6121沿环形立壁612轴向开设,四个让位槽6121的连线形成一个方形。四个让位槽6121沿环形立壁612的周向依次为槽一、槽二、槽三和槽四,参见附图9所示,图中的空心箭头为钢带的穿设方向,钢带从槽一进入插接腔,从槽二穿出插接腔,缠绕在槽二和槽三之间的环形立壁612外壁上,然后再从槽三进入插接腔,从槽四穿出插接腔,钢带的两端在槽四和槽一之间的环形立壁612外壁上重合,钢带通过穿过其端部重合处的螺栓固定。

64.当然也可采用两根钢带,一个钢带从槽一进入插接腔,从槽二穿出插接腔,然后两端和连接件61通过螺栓固定;另一个钢带从槽三进入插接腔,从槽四穿出插接腔,然后两端和连接件61固定。

65.转接件通过螺栓与升降轴1连接,导电滑环4的转子端41插入插接腔中,钢带依次穿过四个让位槽6121,在环形立壁612上缠绕一周后通过螺栓固定在环形立壁612上。实现了转子端41与升降轴1的柔性连接,一方面满足导电滑环4的安装需要,另一方面保证了转子端41和升降轴1转动的同步性,减少速度差,避免对线缆造成拉扯,效的保证了导电滑环4的使用寿命。

66.参见附图10所示,连接板611上开设有孔线缆穿过的线孔6111,线孔6111的位置与走线槽1a的位置对应,因为走线槽1a开设在升降轴1的侧壁上,因此线孔6111也是偏心设置。连接板611上还设置有供螺栓穿过的连接孔6112,连接板611通过穿过连接孔6112的螺栓与升降轴1固定。

67.参见附图3所示,缠绕轮2设置有三个,分别位于升降轴1的中间位置和两端,这样就有三个导电皮带3对抓取装置进行提升和下降,提高抓取装置升降的稳定性。

68.在一个实施例中,参加附图3所示,升降轴1为分体结构,即包括升降轴a和升降轴b,升降轴a和升降轴b通过升降轴连接件12连接,升降轴连接件12将升降轴a和升降轴b连接成一个整轴,此时升降轴a和升降轴b的轴线重合。当然,升降轴1也可采用整体结构,直接采

用一个整轴。

69.参见附图1-附图3所示,升降轴1上还套接有一个与其同步转动的同步带轮11,同步带轮11和升降轴1键连接,升降驱动件通过同步带将动力传递到同步带轮11,进而带动升降轴1转动。

70.参见附图1、附图2所示,升降机构还包括基板7,升降轴1转动连接在基板7上。基板7上固定有轴承座71,升降轴1穿设在轴承座71内且与轴承座71转动连接。在本实施例中,轴承座71设置有两个,提高升降轴1转动的稳定性。

71.升降驱动件为电机,固定在基板7上。且导电滑环4的定子端通过安装支架72固定在基板7上,导电滑环4的定子端保持不动。

72.参见附图3所示,升降机构工作时,基板7水平放置,升降轴1与基板7平行,同样水平放置,导电皮带3需要延伸到不同的竖直平面,形成一个三角结构,再与抓取机构的不同位置连接。三角结构稳定性高,能提高对抓取机构升降的稳定性。但三个缠绕轮2套接在一个升降轴上,因此位于同一竖直面,需要将部分导电皮带3在水平延伸一段距离后,再垂直转向,将水平方向转为竖直方向,以对抓取机构进行升降。因此在基板7上设置有与导电皮带3对应设置的转向轮8,转向轮8与基板7转动连接,转向轮8能在导电皮带3升降时,在导电皮带3带动下沿自身轴线转动。缠绕轮2上水平伸出的导电皮带3经过转向轮8后转向为竖直方向。

73.转向轮8的两端沿周面设置有凸缘,导电皮带3限定在两个凸缘之间。因此转向轮8的结构也能对导电皮带3的轴向位置进行限定。

74.在一个实施例中,参见附图3所示,每个转向轮8下方还设置有一对随动轮9,一对随动轮9分别位于导电皮带3的两侧。导电皮带3在升降运动过程中会沿着升降轴1的轴向窜动,如果仅仅依靠挡片5和导引轮的凸缘进行轴向限位的话,导电皮带3的侧边会和挡片5或凸缘产生滑动摩擦,影响皮带寿命和净化间洁净度。每个导电皮带3对应一对位于转向轮8下方的随动轮9,导电皮带3在运行时,随动轮9跟随着导电皮带3的升降进行转动,既约束了导电皮带3的轴向位置,同时将导电皮带3与挡片5或凸缘之间的滑动摩擦转变为导电皮带3与随动轮9之间的滚动摩擦,极大减缓了导电皮带3的磨损。

75.参见附图13所示,随动轮9沿周向设置有供导电皮带3侧边嵌入的导向环槽91,导电皮带3侧边始终位于导向环槽91内。导向环槽91为圆弧形结构。

76.在一个实施中,为了便于调节,一对随动轮9之间的间距可调。每个随动轮9的中心轴固定在一个固定块上,两个固定块共同设置在一个固定板上,固定板与基板7固定。两个固定块在固定板上的位置可调,以调节两个随动轮9之间的间距。固定块通过螺栓与固定板固定,固定块上开设有供螺栓穿过的腰型孔,螺栓可在腰型孔内滑动,通过腰型孔和螺栓的配合,实现固定块的位置调节和固定。导电皮带3从一对随动轮9之间穿过,此时松开螺栓调节固定块的位置,将固定块移动到最佳位置时,将螺栓锁紧在腰型孔内,将随动轮9的位置固定。

77.对于在水平方向伸出距离较长的导电皮带3,基板7上还转动连接有过渡轮10,过渡轮10靠近缠绕轮2设置。

78.在本实施例中,参见附图3所示,位于左右两侧的缠绕轮2上的导电皮带3在水平方向延伸过长,因此,在靠近左右两侧的缠绕轮2处分别设置有一个过渡轮10,缠绕轮2上的导

电皮带依次经过过渡轮10、转向轮8和一对随动轮9。而位于中间的缠绕轮2上的导电皮带3,在水平方向延伸距离很短,因此直接在靠近中间的缠绕轮2处设置一个转向轮8即可,中间的缠绕轮2上的导电皮带3直接经过转向轮8转向,进入一对随动轮9。过渡轮10的结构和转向轮8的结构相同。

79.升降轴1、缠绕轮2、过渡轮10、转向轮8和随动轮9均位于基板7的上方。

80.本实施例的导电皮带3在安装时,首先将导电皮带3的一端从通道一25的进口插入,紧贴着斜面252或弧面进入到导向通道24,沿导向通道24穿设。而此时,仍有线缆是延伸出导电皮带3的(提前剥去导电皮带3的皮带本体)。线缆继续沿导向通道24进入到通道二26,通道二26与走线槽1a的位置对应,线缆从升降轴1上的走线槽1a穿出,并与导电滑环4连接。线缆完成连接后,从缺口224处放入压片,将导电皮带3固定在导向通道24内,此时导电皮带3已经完成了与缠绕轮2的固定。导电皮带3的另一端依次经过过渡轮10、转向轮8和一对随动轮9与抓取机构固定。当升降轴1转动时,由于导电皮带3的一端已经和缠绕轮2固定,导电皮带3在缠绕轮2上收卷或放卷,对抓取机构进行升降。这一过程中,一方面由于在缠绕轮2上加工出了位于其外环面211和轴孔23间的导向通道24,导电皮带3的端部固定在导向通道24内,使得导电皮带3能够紧紧地贴合在缠绕轮2的外环面211上,确保了导电皮带3升降运动的定位精度。另一方面导向通道24、通道二26和走线槽1a配合,便于线缆走线,有效保护了线缆。

81.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1