基于自适应学习的可称重液压卸车装置及其翻转控制系统的制作方法

1.本发明涉及卸车装置相关技术领域,具体的说,是涉及一种基于自适应学习的可称重液压卸车装置及其翻转控制系统。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,并不必然构成在先技术。

3.近年来,物流产业迅速崛起,散装物料汽车运输及称重、装卸总量一直维持在高位运转,粮油(如小麦、玉米、大豆等)、煤炭(如煤矿、电力、冶金等)、水泥(如熟料、球团、矿渣等)、有色金属(如氧化铝)等大宗原材料,汽车散装运输的规模始终在不断扩大,同时对物料的称重装卸水平不断提出更高水平要求;目前大多数仓库,采用先通过汽车衡称重获得货车毛重,再通过货车自带液压翻转装置卸货,最后再通过汽车衡称重获得皮重,进行称重和卸货。这种传统称重和卸货过程中存在诸多问题,称重和卸货需要两个单独场地造成场地浪费,工作时间长,工作效率低;并且部分货车不具备自带液压翻转装置的条件,卸货需工人手动工具原始扒卸,工作环境恶劣,无安全保障,对周边环境粉尘污染严重。

技术实现要素:

4.本发明为了解决上述问题,提出了一种基于自适应学习的可称重液压卸车装置及其翻转控制系统,提供了一种测量重量与卸车的一体化装置,基于机器视觉和自适应学习实现称重与卸车的自动化控制,提高了散装物料汽车称重、卸车的效率。

5.为了实现上述目的,本发明采用如下技术方案:一个或多个实施例提供了基于自适应学习的可称重液压卸车装置,包括依次连接的引导区、称重区与卸车区,引导区、称重区与卸车区上分别设置翻转板,两两相邻的翻转板通过液压缸活塞结构可活动连接;还包括翻转控制系统,翻转控制系统通过控制液压缸活塞结构的分离,将卸车区、引导区、称重区分离后称重;根据称重结果自适应学习得到卸车供能策略,控制翻转板抬升后卸车。

6.基于自适应学习的可称重液压卸车装置的翻转控制系统,包括采集单元以及处理器,所述处理器包括:数据获取模块:被配置为用于获取翻转板上车辆的车牌信息以及车辆位置信息;称重控制模块:被配置为用于当车辆进入翻转板并在称重区等待称重时,响应于接收的分离指令,控制引导区、称重区与卸车区分离,并在接收到称重指令后控制称重;自适应卸车控制模块:被配置为用于在称重结束后,响应于接收的合体指令,控制引导区、称重区与卸车区合体,并根据称重结果,通过自适应学习得到卸车供能策略,进而控制翻转板动作进行卸车。

7.与现有技术相比,本发明的有益效果为:

本发明将称重结构和卸车结构结合,设置为整体的测量以及卸车装置,能够实现称重台从整体结构上脱离或者结合,可以保证称重精准度,设置卸车区解决了人工卸货作业效率低、工作环境恶劣、无安全保障和粉尘环境污染的问题,整体的结构将测量和卸车功能集成,能够避免场地浪费。

8.同时采用机器视觉以及自适应学习实现装置的自动控制运行,采用自适应学习得到翻转板动作的供能策略实现装置的翻转控制,能够有效降低系统功耗和噪声污染,实现节能减排。

9.本发明的优点以及附加方面的优点将在下面的具体实施例中进行详细说明。

附图说明

10.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。

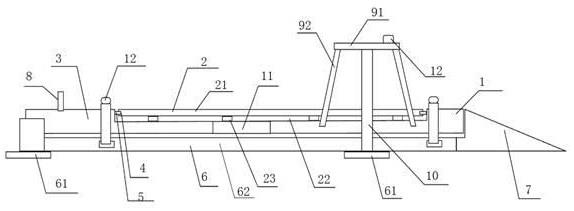

11.图1是本发明实施例1的翻转控制系统的系统框图;图2是本发明实施例1的基于自适应学习的可称重液压卸车装置的第一结构示意图;图3是本发明实施例1的基于自适应学习的可称重液压卸车装置的第二结构示意图;图4是本发明实施例1的图像采集处理装置的图像处理流程图;图5是本发明实施例1的可称重液压卸车装置的控制过程流程图;其中:1、引导区,2、称重区,3、卸车区,4、插槽,5、液压缸活塞,6、平台基底座,7、引导板,8、挡轮板,91、支撑顶架,92、支撑侧架,10、第一液压升降油缸,11、电子水平仪,12、摄像装置,13、显示屏,14、指示灯,15、停车线,16、伺服电机;21、称重台,22、称重槽;61、垫脚,62、底座底板,63、第一液压油缸安装座,64、转轴,65、轴承。

具体实施方式

12.下面结合附图与实施例对本发明作进一步说明。

13.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

14.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。需要说明的是,在不冲突的情况下,本发明中的各个实施例及实施例中的特征可以相互组合。下面将结合附图对实施例进行详细描述。

15.实施例1在一个或多个实施方式公开的技术方案中,如图1-图5所示,基于自适应学习的可称重液压卸车装置,包括依次连接的引导区1、称重区2与卸车区3,引导区1、称重区2与卸车

区3上分别设置翻转板,引导区1、称重区2与卸车区3上相邻的翻转板之间通过液压缸活塞结构可活动连接,通过液压缸活塞结构的结合实现将引导区1、称重区2与卸车区3合并为整体,通过液压缸活塞结构的分离实现引导区1、称重区2与卸车区3的分离。

16.还包括翻转控制系统,翻转控制系统通过控制液压缸活塞结构的分离,将卸车区3、引导区1、称重区2分离后称重;根据称重结果自适应学习得到卸车供能策略,控制翻转板抬升后卸车。

17.本实施例中,设置了具有称重区2以及卸车区3的整体结构,能够同时实现散装物料车辆的称重以及卸车,同时设置为可以分体的结构,能够在称重的时候分离出称重区2,提高了重量测量的准确性。

18.可选的,引导区1、称重区2与卸车区3分别设置为翻转板结构,引导区1、称重区2与卸车区3的翻转板设置在同一平台基底座6上。

19.翻转板的长度尽可能适应大多数货车长度,并减少翻转板翻转过程中的无用损耗,翻转板的长度可以设置为:称重区2的翻转板长度设置为18m,引导区1翻转板长度设置为1m,卸货区3翻转板长度设置为2m。

20.可选的,液压缸活塞结构包括相对设置的液压缸活塞插槽4、连接液压缸以及液压缸活塞5,液压缸活塞5可以在液压缸活塞插槽4内自由伸缩移动。

21.具体的,本实施例中,通过液压缸活塞结构可活动连接的实现方式,在引导区1和卸车区3的翻转板在邻近称重台21的横截面处设置液压缸活塞5,在称重区2的翻转板对应液压缸活塞5的位置设置插槽4,插槽4内设置缓冲垫,通过液压缸活塞5和插槽4的配合固定三个区域的翻转板,使翻转板在翻转卸货作业中三个区域安全稳定。

22.使用时,货车停在称重区2时,翻转板处于水平状态,引导区1和卸车区3的液压缸活塞5从称重台21的插槽4中缩回,实现称重区2从整体上脱离进行称重,称重结束后引导区1和卸车区3的液压缸活塞5伸入称重区2的翻转板的插槽4,使得三个区域合为整体。

23.在一些可能的实施方式中,平台基底座6包括垫脚61、底座底板62、第一液压油缸安装座63以及挡轮板液压油缸安装座。

24.具体的,垫脚61安装于底座底板62的四个角,垫脚61直接与地面接触,用于支撑底座底板62,本实施例中,垫脚61包括两个前垫脚和两个后垫脚,前垫脚设置在邻近卸货区3的平台基底座6前端,后垫脚设置在邻近引导区1的平台基底座6后端。

25.进一步的技术方案,垫脚61与底座底板62通过设置转轴轴承式调节装置连接,可实现底座底板62的上下调节,实现调平,便于液压翻板整体在不平整的复杂地形上稳定工作。

26.进一步地,垫脚61通过设置转轴轴承式调节装置连接至翻转板,垫脚61和转轴轴承式调节装置的底部连接,转轴轴承式调节装置的上部转轴部分连接翻转板,整体实现垫脚61和翻转板连接,即实现平台基底座6与翻转板的连接。

27.具体的,转轴轴承式调节装置包括轴承65与转轴64,所述垫脚61上安装轴承65,轴承65上安装转轴64,转轴64另一端连接至翻转板,实现平台基底座6和翻转板连接。

28.具体的,第一液压油缸安装座63设置于后垫脚上用于承载安装第一液压油缸,第一液压油缸用于抬升称重区2的翻转板。

29.进一步地,为了方便货车倒入翻转板或者卸车完毕后离开卸车装置,还设置有引

导板7,引导板7一端固定连接平台基底座6。

30.具体的,引导板7设置为楔形,引导板7上端与引导区1的翻转板平齐,倾斜延伸至地面;引导板7还可以设置加强筋和减速带,以保证车辆安全出入翻转板。

31.翻转板用于承载货车称重和翻转卸货作业,卸车区3的翻转板通过转轴64与平台基底座6连接,引导区1的翻转板与固定在平台基底座6的引导板7接触连接,且平台基底座6通过垫脚61固定在地面上,货车的重量一部分会通过平台基底座6传递至地面导致称重数据偏差,为避免此重量损失将翻转板设置为可分离的三个区域:邻近引导板7的引导区1、翻转板中间位置的称重区2和邻近卸货区域的卸车区3。

32.在一些实施例中,称重区2包括称重台21和称重槽22,称重槽22内设置称重传感器,称重传感器固定设置在平台基底座6的底座底板62上。

33.称重台21可实现与卸车区3、引导区1分离,称重台21与卸车区3、引导区1两两之间通过液压缸活塞结构固定连接,引导区1和卸车区3的翻转板在邻近称重台21的横截面处设置连接液压缸以及液压缸活塞5,称重台21的翻转板在对应位置设置液压缸活塞插槽4,插槽4内设置缓冲垫,通过连接液压缸和插槽4的配合固定三个区域的翻转板,使翻转板在翻转卸货作业中三个区域安全稳定;在翻转板水平状态时货车停在称重区2,引导区1和卸车区3的连接液压缸的活塞5从称重台21的插槽4中缩回,实现称重台21从翻转板整体上脱离进行称重,称重结束后引导区1和卸车区3的液压缸活塞5伸入称重台21的翻转板的插槽4,使得三个区域合为整体。

34.进一步的技术方案,卸车区3上还设置有挡轮板8,用于实现在卸车过程中支撑车辆的车轮,避免车辆在翻转板翻转过程中滑动。

35.可选的,挡轮板8的安全系数需要大于设定的阈值,本实施例中挡轮板8设置高度550mm,宽度600mm,可以采用不小于20mm厚q235钢板焊接而成,挡轮板8安全系数如下:其中,为挡轮板屈服强度,σ为挡轮板最大应力,n为挡轮板安全系数,可以保证挡轮板8基本不变形,保证卸车机翻转作业安全。

36.在一些实施例中,挡轮板8的具体设置方式,卸车区3的翻转板上设置有用于伸出和缩回挡轮板8的挡轮板孔,挡轮板8贯穿卸货区翻转板的挡轮板孔,挡轮板8连接有挡轮板液压油缸,挡轮板液压油缸的活塞杆末端连接在挡轮板8上实现挡轮板8的上下伸缩,挡轮板液压油缸通过设置的挡轮板液压油缸安装座设置于底座底板62上,通过挡轮板液压油缸用于抬升和降落卸车区3的挡板轮8。

37.可选的,称重区2与卸车区3的翻转板交界处以及称重区2与引导区1交界处刷黄色停车线15,以便于通过图像采集以及处理辨别货车在称重区2是否停靠到位。

38.为实现车辆的卸车功能,还包括连接翻转板的升降装置,升降装置包括第一液压油缸安装座63、支撑架以及第一液压升降油缸10,支撑架连接翻转板,第一液压升降油缸10通过第一液压油缸安装座63固定在平台基底座6的垫脚61上,第一液压升降油缸10连接支撑架,通过支撑架带动翻转板翻转。

39.具体的,第一液压油缸安装座63设置于后垫脚上用于承载第一安装液压油缸10,第一液压升降油缸10的缸筒底部安装在平台基底座6的后垫脚上的第一液压油缸安装座63上,第一液压升降油缸10用于抬升称重区2的翻转板。

40.可选的,一种具体的结构,如图2和图3所示,支撑架包括支撑顶架91和支撑侧架92,支撑侧架92底部与翻转板两侧可转动连接,支撑侧架92顶部连接支撑顶架91,支撑顶架91与第一液压升降油缸10的活塞杆末端连接。

41.进一步的技术方案,如图1所示,翻转控制系统,包括数据采集装置、控制模块、动力模块、行驶指示装置、称重装置、数据服务器和用户终端;控制模块分别与数据采集处理装置、动力模块、行驶指示装置、称重装置、数据服务器以及用户终端通信连接。

42.其中,动力模块分别与第一液压升降油缸10、挡轮板液压油缸和翻转板上的连接液压缸连接,用于提供液压动能。

43.油缸通过管路与动力模块连接,由动力模块提供液压动力,油缸内的活塞杆伸缩,从而带动翻转板升起或下落、挡轮板8升起或下落、以及连接液压缸的活塞5伸出或缩回。

44.在一些实施例中,称重装置用于接收控制模块发送的称重指令,在翻转板水平时对货车进行称重。

45.可选的,称重装置包括称重传感器23、接线盒和称重运算器,多个称重传感器23通过接线盒连接称重运算器,称重运算器运算得出重量数据,将重量数据发送至控制模块。

46.本实施例中,采用8只桥式称重传感器,通过接线盒将8只称重传感器信号汇总发送称重运算器得到重量。

47.使用时,当货车倒入翻转板的称重区2后,称重装置接收控制模块发送的称重指令,启动称重传感器、称重运算器对货车称重得到货车毛重,在卸货后翻转板落下接收控制模块发送的称重指令对货车称重得到货车皮重,称重运算器根据毛重与皮重得到整车货物重量,并将毛重、皮重和货物重量发送控制模块。

48.在一些实施例中,数据采集处理装置包括采集单元、预处理单元、第一分析单元和第一通讯单元;第一通讯单元用于实现数据采集处理装置与控制模块的通讯。

49.可选的,采集单元包括水平测控单元、摄像装置12。

50.水平测控单元设置在引导区1的翻转板上,用于检测翻转板是否水平,并将翻转板水平信号发送控制模块,可选的,水平测控单元可以采用电子水平仪11。

51.摄像装置12设置在引导区1、称重区2与卸车区3两两分区的交界处,可选的,可以采用网络摄像机。

52.本实施例中,设置三个网络摄像头,一个安装于支撑顶架91上方,摄像头朝向引导板7,用于采集货车倒车图像和货车前进图像;一个安装于翻转板侧面,摄像头正对卸货区3与称重区2之间黄色停车线15,用于采集后车轮与停车线关系图像;一个安装于翻转板侧面,摄像头正对称重区2与引导区1之间黄色停车线15,用于采集前车轮与停车线关系图像。

53.摄像装置12在车辆倒入翻转板过程中采集货车车牌图像、货车倒车图像和后车轮与停车线关系图像,在货车驶离卸车区3过程中采集货车前进图像和前车轮与停车线关系图像;预处理单元,用于对采集单元采集的翻转板上的车辆动作图像进行预处理。

54.预处理包括:图像灰度化,二值化和中值滤波去除噪声干扰等,通过预处理能够使得第一分析单元的目标识别检测更加精准。

55.具体的,图像二值化处理通过阈值分割凸显检测目标轮廓,具体算法如下:其中,x,y表示像素点的位置信息,表示原图像该像素点的灰度值,表示阈值分割更新后该像素点的灰度值。遍历整张图像的像素点,当灰度值小于等于阈值t更新像素点灰度值为0,当灰度值大于阈值t则保留原始灰度值不变。

56.中值滤波,将每一像素点的灰度值设置为该点某邻域窗口内的所有像素点灰度值的中值,起到明显图像去噪的作用,其滤波模型如下:其中,x,y表示像素点的位置信息,模型选择滤波窗口大小(2l+1)*(2l+1)的矩形,为该点窗口的像素点灰度值序列,med为灰度值序列中值,用该中值替换原像素点灰度值完成中值滤波。

57.进一步地,预处理单元还包括增强处理模块:若光照感应单元采集光照数据低于预设值i,则预处理单元首先利用限制对比度自适应直方图均衡法对原始图像进行夜间图像增强处理,增强后再对图像进行上述预处理。

58.限制对比度自适应直方图均衡法通过限制局部直方图的高度来限制局部对比度的增强幅度,从而限制噪声的放大及局部对比度的过增强,采用限制对比度自适应直方图均衡法对图像进行增强的方法,包括如下:将对比度增强的幅度定义为灰阶映射函数的斜率,假定自适应直方图均衡方法的滑动窗口的大小为m

×

m,则局部映射函数为:其中,cdf(i)为滑动窗口局部直方图的累积分布函数。

59.累积分布函数cdf(i)的导数为直方图hist(i),从而局部映射函数m(i)的斜率s为:限制直方图高度就等效于限制映射函数m(i)的斜率s,进而限制对比增强度。

60.若限定最大斜率为smax,则允许的最大直方图高度为:高度大于hmax的直方图应截去多余部分,最后,改进的直方图值为:其中,l为设定值。

61.第一分析单元,被配置为用于根据接收到预处理后的货车倒车图像和货车前进图像,采用基于混合高斯模型的背景减除法提取运动目标,确定车辆进入或者离开翻转板。

62.由于卸车机的作业背景固定,采用适用于静态背景的基于混合高斯模型的背景减除法提取运动目标,能够提高运动目标提取的效率,当检测到出现货车运动目标或者检测到货车运动目标消失则向控制模块发送车辆入板信号和车辆离板信号。

63.第一分析单元,还被配置为用于对接收到预处理后图像进行车牌识别。

64.车牌识别的方法,包括如下步骤:(1.1)对车牌图像进行基于模板匹配的字符分割法实现车牌分割;(1.2)将分割出的字符采用基于模板匹配的字符识别方法进行字符识别;(1.3)将字符按顺序组合形成车牌信息,发送控制模块。

65.第一分析单元,还被配置为用于根据接收到车轮与停车线关系图像,对车辆位置进行识别。

66.车辆位置识别方法,包括如下步骤:(2.1)接收车轮与停车线关系图像,采用snake模型算法融合hough变换算法提取停车线15在图像中的位置;具体的,提取翻转板卸车区3与称重区2之间的黄色停车线15,提取引导区1与称重区2之间的黄色停车线15,采用snake模型算法图像分割来检测停车线轮廓,采用hough变换算法提取停车线的数学特征精准检测停车线15在图像中的位置。

67.(2.2)对接收到车轮与停车线关系图像,基于混合高斯模型的背景减除法提取运动目标,对检测到的轮胎运动目标,计算轮胎与停车线15之间的距离,小于设定的距离向控制模块发送停车指令。

68.具体的,由于采集到的车轮与停车线关系图像背景固定,所以采用适用于静态背景的基于混合高斯模型的背景减除法提取运动目标,一旦检测到轮胎运动目标立刻根据图像放大倍数计算轮胎与停车线15之间的距离,若距离小于等于50cm时立刻向控制模块发送停车指令。

69.行驶指示装置,包括指示灯14或/和显示屏13,根据接收到控制模块发送的停车指令和行驶指令,控制指示灯14变换或者控制显示屏13显示相应的信息。

70.若接收到停车指令,使安装于平台基底座6上邻近引导板7的指示灯14绿灯熄灭,红灯亮起,货车驾驶员在看到红灯亮则停止倒车等待称重,若听到行驶指令使安装于平台基底座6上邻近引导板7的指示灯14红灯熄灭,绿灯亮起,货车驾驶员在看到绿灯亮则继续倒车或前进;在一些实施例中,控制模块包括第二分析单元、自适应供能库和第二通讯单元;第二分析单元被配置为执行称重及卸车控制,自适应供能库中存储重量及供能策略对应的信息,第二通讯单元用于实现控制模块与其他单元的通讯。

71.其中,第二分析单元对数据采集处理装置发送的数据进行处理,其中第一分析单元和第二分析单元的数据处理方法可以在同一个处理器中进行,本技术为提高处理效率,采用两个模块的分析单元进行处理。

72.第二分析单元,被配置为执行称重及卸车的翻转控制,包括以下步骤:步骤1、获取数据采集处理装置识别得到翻转板上车辆的车辆信息,车辆信息包括车辆是否进入翻转板、车牌信息、车辆在翻转板上的位置;步骤2、根据获取的车辆信息,当车辆进入翻转板并在称重区2等待称重,发送引导

区1、称重区2与卸车区3分离指令,分离后发送称重指令;步骤3、称重结束发送引导区1、称重区2与卸车区3合体指令。根据称重结果,通过自适应学习得到卸车供能策略,发送车辆移动指令以使得车辆进入卸车区3,将卸车供能策略发送至动力模块,控制翻转板抬升后卸车。

73.可选的,自适应学习调整得到卸车供能策略的方法,包括构建包括重量及供能策略对应的自适应供能库,根据称重的得到的重量结果,通过自适应学习,得到与重量对应的供能策略。

74.可选的,供能策略包括供给液压油量和动力模块输出功率大小,通过自适应供能可以有效达到节能减排的目的。

75.其中,自适应学习的方法,具体为:本实施例的装置包括手动操作模式和自动操作模式,在手动操作模式下,用户终端手动操作进行卸车,在手动操作卸车机过程中,记录人工手动供能策略,存储至或更新自适应供能库;在自动操作模式下,称重得到毛重时,系统自动匹配相应的重量对应的供能策略,进行自适应供能卸车。

76.具体的,工作人员在卸车机对货车初次称重得到毛重后,工作人员可进行人脸验证身份后,切换系统为手动操作模式。

77.具体的,还可以设置自适应学习单元,其中自适应学习的方法具体为:在工作人员手动操作卸车机过程中,自适应学习单元记录该次人工手动供能策略,在卸车机此次作业结束后,将该毛重对应的供能策略更新为此次人工手动供能策略。

78.本实施例中,引导区1、称重区2与卸车区3分离指令以及合体指令即为控制三区之间连接的连接液压缸动作,使得液压缸活塞5与插槽4分离或结合。

79.控制卸车的方法,包括:步骤31、当车辆到达卸车区3,控制挡轮板8升起,向用户终端发送提示驾驶员下车的信息;步骤32、根据卸车供能策略控制翻转板上升、半空等待和下降作业;步骤33、接收到翻转板8的水平测控单元发送的翻板水平信号,卸车结束,可以向用户终端发送卸车完毕信号,提示驾驶员上车以及将车辆行驶至称重区2。

80.其中,提示驾驶员上车以及下车信息可以在显示屏13上同时显示。在称取货车毛重和皮重过程中,驾驶员可以均在货车驾驶位。

81.卸车之后,控制车辆进入称重区2进行皮重数据测量,当车辆进入翻转板并在称重区2等待称重,发送引导区1、称重区2与卸车区3分离指令,分离后发送称重指令。

82.进一步地,控制模块接收称重装置发送的货车毛重数据、皮重数据和货物重量数据,通过第二通讯单元将毛重数据、皮重数据、货物重量和车牌信息发送数据服务器和用户终端;在一些实施例中,动力模块包括伺服电机16和伺服泵;伺服电机16接收控制模块发送的供能策略,根据供能策略决定所需液压油量,控制液压泵对液压缸提供动力源构成伺服泵按供能策略改变输出功率大小;伺服电机16和伺服泵为翻转板上的连接液压缸、第一液压升降油缸10、挡轮板液压油缸提供液压油动力,确保系统工作平稳;本实施例通过自适应学习,能够精准控制动力,通过自适应供能可以有效达到节

能减排的目的,并且采用伺服电机代替传统比例阀使循环液压油量有所降低,减少由比例阀压差引起的油温发热,同时伺服电机16和伺服泵配合使噪音污染得到有效改善,伺服液压系统结构更简单,系统维护更方便,能够有效降低系统功耗和噪声污染,实现节能减排。

83.数据服务器用于接收控制模块发送的毛重数据、皮重数据、货物重量和车牌信息,并将该数据保存在数据服务器中;用户终端,可以为用户的手机终端、电脑终端,用于接收控制模块发送的驾驶员离车信号和卸车完毕信号,并在用户终端提示驾驶员离车和上车;用户终端接收控制模块发送的毛重数据、皮重数据、货物重量和车牌信息并在用户终端显示。

84.具体的,用户终端可以包括设置在装置旁的led显示屏13和监控室pc端,所述led显示屏13可以用于显示当前作业货车车牌信息、毛重、皮重、货物重量和驾驶员下车上车提示,所示监控室pc端可以用于管理员监控当前作业货车车牌信息、毛重、皮重和货物重量信息。

85.本实施例中称重及卸车装置的控制过程的整体流程,如图5所示,具体如下:图像采集处理装置采集倒车图像并对图像预处理,若在倒车图像中检测到目标,则有货车准备倒入卸车机作业,向控制单元发送车辆入板信号,随后采集车牌图像对图像预处理后进行车牌识别,并将车牌信息发送控制模块,采集货车后轮与停车线关系图像并预处理,通过提取翻转板卸车区3与称重区2之间的黄色停车线15与货车后轮的距离关系判断是否向控制单元发送停车指令,控制模块接收停车指令向行驶指示装置发送停车指令,向动力模块发送翻转板分离指令,向称重装置发送称重指令,行驶指示装置指示灯14由绿色变为红色,动力模块控制翻转板各区域间的液压缸活塞5从插槽4中缩回,称重装置获得货车毛重向控制模块发送称重完毕信号,控制模块向行驶指示装置发送行驶指令,向动力模块发送翻转板合体指令和挡轮板升起指令,行驶指示装置指示灯14由红色变为绿色,挡轮板8从翻转板的挡轮板孔中伸出,控制模块通过货车毛重数据匹配自适应学习将对应供能策略发送动力模块,动力模块根据供能策略向液压升降模块提供液压油动力实现翻转板上升、半空停止和下降作业,控制模块接收翻转板的水平测控单元发送的水平信号证明卸车机翻转作业结束,向用户终端发送卸车结束信号提示驾驶员上车,图像采集处理装置采集货车前轮与停车线关系图像并预处理,通过提取翻转板称重区2与引导区1之间的黄色停车线15与货车前轮的距离关系判断是否向控制模块发送停车指令,控制模块接收停车指令向行驶指示装置发送停车指令,向动力模块发送翻转板分离指令,向称重装置发送称重指令,行驶指示装置指示灯14由绿色变为红色,动力模块控制翻转板各区域间的液压缸活塞5从插槽4中缩回,称重装置获得货车皮重向控制模块发送货车毛重、皮重和货物重量数据,控制模块向行驶指示装置发送行驶指令,向动力模块发送翻转板合体指令,行驶指示装置指示灯14由红色变为绿色,图像采集处理装置采集货车前进图像判断货车是否驶离将离板信号发送控制模块,控制模块向用户终端和数据服务器发送货车车牌信息、毛重、皮重和货物重量数据。

86.实施例2基于实施例1的装置,本实施例中提供基于自适应学习的可称重液压卸车装置的翻转控制系统,如图5所示,包括采集单元以及处理器;采集单元包括水平测控单元、摄像装置12,处理器可以为实施例1中第二分析单元中设置的处理器,所述处理器包括如下模块:数据获取模块:被配置为用于获取翻转板上车辆的车牌信息以及车辆位置信息;

称重控制模块:被配置为用于当车辆进入翻转板并在称重区2等待称重时,响应于接收的分离指令,控制引导区1、称重区2与卸车区3分离,并在接收到称重指令后控制称重;自适应卸车控制模块:被配置为用于在称重结束后,响应于接收的合体指令,控制引导区1、称重区2与卸车区3合体,并根据称重结果,通过自适应学习得到卸车供能策略,进而控制翻转板动作进行卸车。

87.可选的,卸车供能策略包括供给液压油量和动力模块输出功率大小,本实施例通过自适应供能可以根据重量对应的耗能提供液压动能,能够有效达到节能减排的目的。

88.可选的,自适应学习得到卸车供能策略的方法,包括构建包括重量及供能策略对应的自适应供能库,根据称重的得到的重量结果,通过自适应学习,得到与重量对应的供能策略。

89.可选的,供能策略包括供给液压油量和动力模块输出功率大小,通过自适应供能可以有效达到节能减排的目的。

90.其中,自适应学习的方法,具体为:在手动操作模式下,手动操作进行卸车,在手动操作卸车机过程中,记录人工手动供能策略,存储至或更新自适应供能库;在自动操作模式下,称重得到毛重时,系统自动匹配自适应供能库中相应的重量对应的供能策略,进行自适应供能卸车。

91.自适应卸车控制模块中控制卸车的方法,包括:步骤31、当车辆到达卸车区3,控制挡轮板8升起,向用户终端发送提示驾驶员下车的信息;步骤32、根据卸车供能策略控制翻转板上升、半空等待和下降作业;步骤33、接收到翻转板的水平测控单元发送的翻板水平信号,卸车结束,可以向用户终端发送卸车完毕信号,提示驾驶员上车以及将车辆行驶至称重区2。

92.其中,提示驾驶员上车以及下车信息可以在显示屏13上同时显示。在称取货车毛重和皮重过程中,驾驶员可以均在货车驾驶位。

93.卸车之后,控制车辆进入称重区2进行皮重数据测量,当车辆进入翻转板并在称重区2等待称重,发送引导区1、称重区2与卸车区3分离指令,分离后发送称重指令。

94.根据称重得到的货车毛重数据、皮重数据和货物重量数据,将毛重数据、皮重数据、货物重量和车牌信息发送数据服务器和用户终端;数据获取模块中,获取翻转板上车辆的车辆信息,包括如下步骤:步骤11、获取翻转板上的车辆动作图像进行预处理;步骤12、根据预处理后的图像确定车辆进入或者离开翻转板;具体的,根据接收到预处理后的车辆如货车倒车图像和货车前进图像,采用基于混合高斯模型的背景减除法提取运动目标,确定车辆进入或者离开翻转板。

95.步骤13、当有车辆进入翻转板获取采集的图像,进行车牌识别以及对车辆在翻转板上的位置进行识别;其中,对接收到预处理后图像进行车牌识别,包括如下步骤:(1.1)对车牌图像进行基于模板匹配的字符分割法实现车牌分割;(1.2)将分割出的字符采用基于模板匹配的字符识别方法进行字符识别;

(1.3)将字符按顺序组合形成车牌信息。

96.可选的,对车辆在翻转板上的位置进行识别的方法,包括如下步骤:(2.1)接收到车轮与停车线关系图像,采用snake模型算法融合hough变换算法提取停车线15在图像中的位置;具体的,提取翻转板卸车区3与称重区2之间的黄色停车线15,提取引导区1与称重区2之间的黄色停车线15,采用snake模型算法来检测停车线轮廓,采用hough变换算法提取停车线的数学特征精准检测停车线15在图像中的位置。

97.(2.2)对接收到车轮与停车线关系图像,基于混合高斯模型的背景减除法提取运动目标,对检测到的轮胎运动目标,计算轮胎与停车线15之间的距离,小于设定的距离即为到达停止线位置。

98.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

99.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1