一种起重机梁体及其制造方法与流程

本技术涉及起重机梁体,更具体地说,尤其涉及一种起重机梁体及其制造方法。

背景技术:

1、目前,起重机梁体主要由盖板、底板、左右腹板以及各板上的加强筋板组成,一般为截面呈四边形的箱形结构,箱体四角为直角,盖板、底板以及左右腹板板面均为平面结构。但是,对于梁体截面尺寸较大,一般高宽超过3米,且在矿场、煤碳矿石等散料港口码头类尘土较重、湿度较高的场所工作的起重类设备,因梁体截面尺寸大,焊接过程中局部下凹现象不可避免,尘土、雨水极易粘堆、存积在起重机梁体的盖板上,清扫难度大,大大增加了梁体盖板的腐蚀性,影响起重设备的寿命与安全性。

2、而对于起重机梁体的制造,因传统梁体盖、底板,左右腹板均为平面结构,目前各板均是采用多块钢板在长度、宽度方向拼焊或仅在长度方向拼焊的方式拼焊成为上下盖板或左右腹板,但对于上述工况下的梁体,采用该方式制造时,梁体焊接量大、变形难控制、质量保证难度大,生产效率低,生产成本高。

3、因此,如何提供一种大截面起重机梁体及其制造方法,该起重机梁体能够使雨水、尘灰不易堆积于梁体盖板上,便于清扫,提高设备的使用寿命,已经成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、为解决上述技术问题,本技术提供一种起重机梁体及其制造方法,该起重机梁体能够使雨水、尘灰不易堆积于梁体盖板上,便于清扫,提高设备的使用寿命。

2、本技术提供的一个技术方案如下:

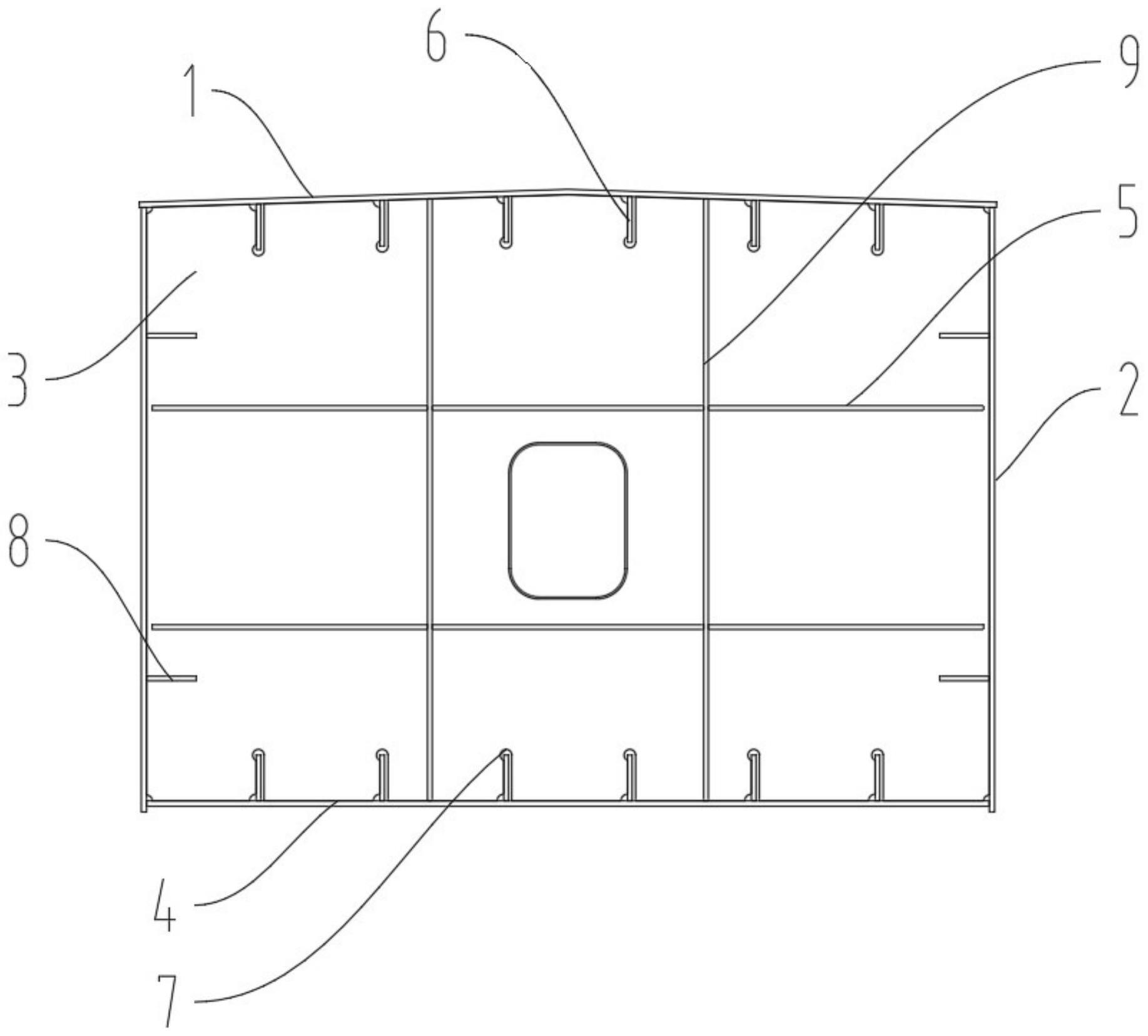

3、本技术提供一种起重机梁体,包括:盖板,所述盖板在梁体截面宽度方向上的两侧端高度低于所述盖板中心位置的高度;设置于所述盖板两侧端的腹板;沿梁体长度方向并排设置于所述腹板之间的隔板;设置于所述隔板底部,两端连接所述腹板的底板,所述底板、盖板以及腹板围合形成截面呈蒙古包状的五边形结构;设置于所述腹板以及所述隔板上的加强筋板。

4、进一步地,在本发明一种优选的方式中,所述盖板在梁体横截面方向呈人字形结构;

5、所述人字形结构一体成型,其两侧最低点与水平面之间的夹角为2~10度。

6、进一步地,在本发明一种优选的方式中,所述加强筋板包括:

7、设置于所述盖板、底板内侧面上的第一筋板;

8、所述隔板顶部与底部均设有筋板槽,所述第一筋板设置于所述筋板槽内;

9、设置于所述腹板内侧面的第二筋板,以及纵横交叉设置于所述隔板上的第三筋板。

10、本技术还提供另一种技术方案:

11、本技术提供一种起重机梁体的制造方法,包括以下步骤:

12、s1、材料配置:预备制造所述起重机梁体所需的盖板、底板、左右腹板以及设置于各板件上的第一筋板、第二筋板以及第三筋板,各板件均为平面结构;s2、点焊组件:将所述第一筋板设于底板内侧面,点装焊接成底板组件,将所述第二筋板设于左右腹板内侧面,点装焊接成腹板组件,将所述第三筋板垂直交叉设于所述隔板上,点装焊接成隔板组件;s3、盖板预处理:将所述盖板置于平整工作平台,接着将第一筋板并排设于所述盖板宽度方向一侧,并沿梁体长度方向将第一筋板点装焊接在盖板上;s4、隔板点装:将所述隔板组件倒置于所述盖板上,所述盖板上的第一筋板置于所述隔板一侧的筋板槽中;随后贴合所述隔板组件与所述盖板一侧,并使两者沿梁体长度方向进行点装焊接;s5、同侧腹板点装:将梁体一侧的所述腹板组件点装于所述隔板组件一侧,使所述腹板与盖板、隔板组件连接,并焊接所述腹板与盖板之间的连接焊缝;s6、预装筋板:将所述盖板宽度方向另一侧未点装焊接的第一筋板装入所述隔板另一侧的筋板槽内;s7、盖板折弯:将所述盖板宽度方向另一侧折弯,形成人字形结构盖板,使所述人字形结构盖板另一侧贴合所述隔板组件,随后将所述人字形结构盖板另一侧与各隔板组件点焊固定;s8、筋板固定:将预装于所述隔板另一侧筋板槽内的所述第一筋板与所述盖板另一侧进行点装焊接,实现位置固定;s9、对侧腹板点装:将梁体另一侧的所述腹板组件点装于所述隔板组件另一侧,使另一侧的所述腹板与盖板、隔板组件连接,并焊接另一侧所述腹板与盖板之间的连接焊缝;s10、梁体封闭:支撑所述人字形结构盖板已成型的两侧斜面,使其处于端正状态,随后将所述底板组件设置于两腹板组件之间并与所述隔板组件支撑,使其与各组件点装焊接连接形成截面封闭的箱形结构,随后焊接各组件连接处的内外焊缝,完成所述起重机梁体的制造。

13、进一步地,在本发明一种优选的方式中,在步骤s5和步骤s9中,所述腹板与盖板之间连接焊缝的焊接方式具体为:

14、所述腹板与盖板之间的连接焊缝间隔500~800mm,焊接100mm。

15、进一步地,在本发明一种优选的方式中,在步骤s7中,所述盖板折弯的方式包括:装置折弯以及楔形块受力折弯。

16、进一步地,在本发明一种优选的方式中,所述装置折弯的步骤包括:

17、步骤一、在预定所述隔板组件对应的盖板下方及与该位置彼此间隔预定距离的两侧设置垫块,使所述盖板端部离开工作平台;

18、步骤二、在被垫起的所述盖板与梁体一侧点装焊接后的所述腹板之间设置拉紧装置,所述拉紧装置与腹板、盖板在梁体横截面方向上呈三角形;

19、步骤三、在所述盖板宽度方向中间位置的固定宽度范围内进行加热,即在所述盖板板面折弯处的固定宽度范围内进行加热,加热顺序从所述预定隔板组件向左右两侧进行;

20、步骤四、加热同时调节所述拉紧装置调节顺序同盖板加热顺序,使所述盖板内侧面与所述隔板组件贴合,并将盖板与隔板组件点焊牢固,完成盖板折弯。

21、进一步地,在本发明一种优选的方式中,所述拉紧装置设置有多件,优选为四件;

22、所述拉紧装置两件一组,每组的两件拉紧装置相互间隔,对称设置于所述预定隔板组件两侧;

23、第一组所述拉紧装置距所述预定隔板组件的距离为盖板厚度的5~12倍;

24、第二组所述拉紧装置距所述预定隔板组件的距离为盖板厚度的15倍以上,且不超过两件隔板组件间距的一半;

25、在所述盖板板面折弯处的固定宽度范围内进行加热的温度为300~600度,所述固定宽度范围具体为所述盖板厚度的2~4倍。

26、进一步地,在本发明一种优选的方式中,所述楔形块受力折弯的步骤包括:

27、步骤一、在预定所述隔板组件对应的盖板下方及与该位置彼此间隔预定距离的两侧设置楔形块;

28、步骤二、在所述盖板宽度方向中间位置的固定宽度范围内进行加热,即在所述盖板板面折弯处的固定宽度范围内进行加热,加热顺序从所述预定隔板组件向左右两侧进行;

29、步骤三、加热同时所述盖板下方各楔形块施加垂直于梁体长度方向的外力,施压顺序同盖板加热顺序,使所述盖板内侧面与所述隔板组件贴合,随后将盖板与隔板组件点焊牢固,完成盖板折弯。

30、进一步地,在本发明一种优选的方式中,所述楔形块设置有多件,优选为五件;

31、除预定隔板组件对应位置的盖板正下方设置一件外,其余四件以两件一组,每组的两件楔形块相互间隔,对称设置于所述预定隔板组件两侧;

32、第一组所述楔形块距所述预定隔板组件的距离为盖板厚度的5~12倍;

33、第二组所述楔形块距所述预定隔板组件的距离为盖板厚度的15倍以上,且不超过两件隔板组件间距的一半;

34、在所述盖板板面折弯处的固定宽度范围内进行加热的温度为300~600度,所述固定宽度范围具体为所述盖板厚度的2~4倍。

35、本发明提供的一种起重机梁体,以及所述起重机梁体的制造方法,所述起重机梁体包括:盖板,所述盖板在梁体截面宽度方向上的两侧端高度低于所述盖板中心位置的高度;设置于所述盖板两侧端的腹板;沿梁体长度方向并排设置于所述腹板之间的隔板;设置于所述隔板底部,两端连接所述腹板的底板,所述底板、盖板以及腹板围合形成截面呈蒙古包状的五边形结构;以及设置于所述腹板以及所述隔板上的加强筋板。其中,对于所述起重机梁体,其结构主体由所述盖板、底板、左右腹板以及加强筋板组成;关键在于所述盖板,在其横截面方向所述盖板两侧端的高度低于其中间位置的高度,使盖板整体呈人字形结构,能够使工作环境中的灰尘杂质不易在所述人字形结构盖板上堆积,便于清扫,可以提高所述起重机梁体的使用寿命。因此,本发明涉及的技术方案,相较于现有技术而言,该起重机梁体能够使雨水、尘灰不易堆积于梁体盖板上,便于清扫,提高设备的使用寿命。

36、综上,本技术提供的一种起重机梁体,通过将所述盖板设置呈人字形结构,使雨水、尘灰不易堆积并便于清扫,提高了设备使用寿命;并且,本技术提供的一种起重机梁体的制造方法,所述人字形结构盖板为由钢板沿长度方向折弯而成,结合所述底板与左右腹板,组成截面为“蒙古包”形的梁体,能够减少减少焊接量、焊接变形,以及因焊接原因导致的质量问题,确保梁体质量;其次,本技术提供的起重机梁体的制造方法,人字形结构上盖板采用现场加热与简单常用工艺器具相结合的方式,与传统先将各零件加工完成,再点装焊接成整体的方式不同,采用非传统的工艺制造方式,使本类梁体便于在常规的生产车间进行生产制造,而不需要大型专用压弯型设备与专用的大型金属平台等专机设备,降低了制造难度与制造成本,提高了制造效率。

- 还没有人留言评论。精彩留言会获得点赞!