排管输送及装夹装置

本发明提供一种排管输送及装夹装置,属于自动化生产装备领域,主要用于铅酸电池排管的输送及装夹穿套工作。

背景技术:

1、铅酸电池芯呈栅栏状,每一根栅栏杆条上均需穿套一条一端开口、一端封闭的管状保护管。生产过程中,各保护管均匀排列、连接在一起构成“排管”形状,且排管条数与铅酸电池芯的栅栏杆条数相等。铸造后,栅栏杆条有一定的弯曲变形,穿套前需首先将杆条进行梳直,然后方可将排管穿套在铅酸电池芯的杆条上。

2、目前,从铅酸电池芯的输送、栅栏杆条的梳直一直到排管的输送及穿套在电池芯杆条上等各项工作均由人工来完成,劳动力占用量大、劳动强度高、效率低,且人工操作的差异性大,工作环境恶劣。

3、综观自动化生产装备行业现状,急需一种可替代人工,排管的输送及装夹穿套自动化程度高、占用劳动力少,且安全可靠的排管输送及装夹装置。

技术实现思路

1、本发明的目的是提供一种能够克服现有自动化生产装备行业所存在的问题,不仅可替代人工,且排管输送及装夹效率高、占用劳动力少、安全可靠的排管输送及装夹装置。

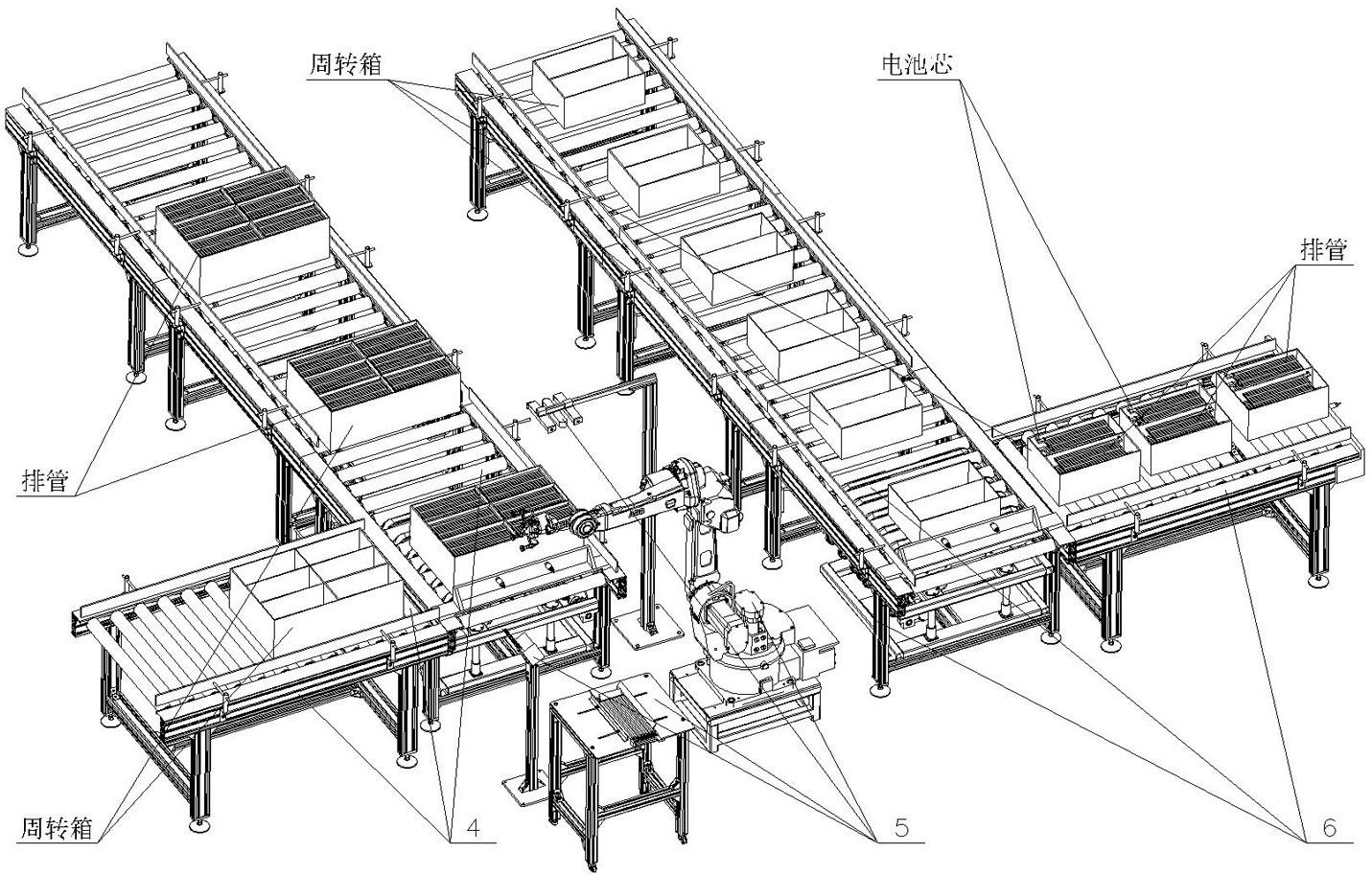

2、其技术方案为:包括排管输送装置、排管装夹装置和成品输送装置,排管输送装置包括动力辊道和换向装置,其中多件动力辊道沿着输送方向排列构成动力输送线,末端设有1件输送方向与动力输送线垂直的动力辊道,各动力辊道上方的动力辊轴线位于同一水平面内,换向装置包括升降装置和横向推送装置,其中升降装置包括升降底板、导柱、导套和升降缸,升降底板安装在位于动力输送线末端的动力辊道支架上,装有导柱的4件导套安装在升降底板上平面,升降缸缸体安装在升降底板上表面中部,且升降缸的伸缩杆朝上伸出,横向推送装置包括升降台、横向推送轮、横向推送轴、支承凸耳、推送驱动和横向推送带,升降台安装在插入导套内的4件导柱上端,升降台中部与升降缸的伸缩杆末端连接,装有多件横向推送轮的横向推送轴两端通过支承凸耳安装在升降台一端下表面,各横向推送轮分别位于动力输送线末端的动力辊道的相邻动力辊之间、且横向推送轴轴线与多件动力辊道构成的动力输送线方向平行,横向推送轴中部与安装在升降台下表面的推送驱动连接,另有与安装在横向推送轴上的横向推送轮相等件的横向推送轮通过支承凸耳安装在升降台一端上表面,安装在升降台上、下表面的横向推送轮均位于升降台的同一端,且位于升降台上表面的各横向推送轮分别对应与安装在横向推送轴上的各横向推送轮位于同一平面内,升降台另一端的上、下表面分别通过支承凸耳装有与安装在横向推送轴上的横向推送轮相等件的横向推送轮,且位于升降台另一端的各横向推送轮分别对应与安装在横向推送轴上的各横向推送轮位于同一平面内,各位于同一平面内的4件横向推送轮上均挂有1件横向推送带;排管装夹装置包括排管识别系统、排管定位装置、排管机器人和穿套组件,其中排管识别系统位于排管输送装置的动力输送线末端一侧,排管识别系统上方装有排管识别摄像头,排管定位装置位于排管输送装置的动力输送线末端,排管定位装置上方装有倾斜布置的定位槽,排管机器人位于排管定位装置一侧,排管机器人手臂末端装有真空吸头,穿套组件包括穿套架、穿套台板、梳直模具、宽度调整板和长度调整板,穿套架位于电池芯挂装装置的挂送装置远离挂送机器人的一端,上方装有穿套台板,穿套台板上板面靠近挂送装置的一侧边缘处装有梳直模具,穿套台板板面设有宽度调整槽和长度调整槽、且宽度调整槽与长度调整槽垂直,宽度调整槽相对于梳直模具对称布置、且宽度调整槽与挂送装置的长度方向垂直,长度调整槽位于穿套台板的远离梳直模具处,2件宽度调整板相对于梳直模具对称安装在穿套台板上、且与宽度调整槽垂直,长度调整板安装在穿套台板上、且位于2件宽度调整板远离梳直模具的一端,穿套组件位于排管定位装置远离排管输送装置一侧;成品输送装置包括动力辊道和换向装置,其中多件动力辊道沿着输送方向排列构成动力输送线,末端设有1件输送方向与动力输送线垂直的动力辊道,各动力辊道上方的动力辊轴线位于同一水平面内,成品输送装置的动力输送线位于排管输送装置的动力输送线一侧,换向装置安装在多件动力辊道构成动力输送线末端。

3、本发明在现有技术基础上,排管输送装置的多件动力辊道沿着输送方向排列构成动力输送线,末端设有1件输送方向与动力输送线垂直的动力辊道,各动力辊道上方的动力辊轴线位于同一水平面内;换向装置的升降装置的升降底板安装在位于动力输送线末端的动力辊道支架上,装有导柱的4件导套安装在升降底板上平面,升降缸缸体安装在升降底板上表面中部,且升降缸的伸缩杆朝上伸出;横向推送装置的升降台安装在插入导套内的4件导柱上端,升降台中部与升降缸的伸缩杆末端连接;装有多件横向推送轮的横向推送轴两端通过支承凸耳安装在升降台一端下表面,各横向推送轮分别位于动力输送线末端的动力辊道的相邻动力辊之间、且横向推送轴轴线与多件动力辊道构成的动力输送线方向平行,横向推送轴中部与安装在升降台下表面的推送驱动连接;另有与安装在横向推送轴上的横向推送轮相等件的横向推送轮通过支承凸耳安装在升降台一端上表面,安装在升降台上、下表面的横向推送轮均位于升降台的同一端,且位于升降台上表面的各横向推送轮分别对应与安装在横向推送轴上的各横向推送轮位于同一平面内;升降台另一端的上、下表面分别通过支承凸耳装有与安装在横向推送轴上的横向推送轮相等件的横向推送轮,且位于升降台另一端的各横向推送轮分别对应与安装在横向推送轴上的各横向推送轮位于同一平面内,各位于同一平面内的4件横向推送轮上均挂有1件横向推送带。排管装夹装置的排管识别系统位于排管输送装置的动力输送线末端一侧,排管识别系统上方装有排管识别摄像头;排管定位装置位于排管输送装置的动力输送线末端与电池芯梳直及穿套装置的穿套组件之间,排管定位装置上方装有倾斜布置的定位槽,以便于排管靠自重滑落至定位槽内的最低处,确保每件排管相对于排管定位装置的位置准确一致;排管机器人位于排管定位装置一侧,排管机器人手臂末端装有真空吸头;穿套组件的穿套架位于电池芯挂装装置的挂送装置远离挂送机器人的一端,上方装有穿套台板,穿套台板上板面靠近挂送装置的一侧边缘处装有梳直模具;穿套台板板面设有宽度调整槽和长度调整槽、且宽度调整槽与长度调整槽垂直,宽度调整槽相对于梳直模具对称布置、且宽度调整槽与挂送装置的长度方向垂直,长度调整槽位于穿套台板的远离梳直模具处;2件宽度调整板相对于梳直模具对称安装在穿套台板上、且与宽度调整槽垂直,长度调整板安装在穿套台板上、且位于2件宽度调整板远离梳直模具的一端,穿套组件位于排管定位装置远离排管输送装置一侧。成品输送装置的多件动力辊道沿着输送方向排列构成动力输送线,末端设有1件输送方向与动力输送线垂直的动力辊道;各动力辊道上方的动力辊轴线位于同一水平面内,成品输送装置的动力输送线位于排管输送装置的动力输送线一侧;换向装置安装在多件动力辊道构成动力输送线末端。

4、其工作原理为:位于排管输送装置和成品输送装置各动力输送线末端的换向装置的升降装置的升降缸的伸缩杆缩回,横向推送装置的横向推送带上段低于动力输送线的动力辊道各动力辊上母线的所在平面,即换向装置的横向推送装置处于等待推送状态。启动排管输送装置和成品输送装置各动力辊道的驱动装置。

5、将装满排管的周转箱置于排管输送装置的动力输送线始端,并跟随动力辊输送至动力输送线末端时停止运行;经排管装夹装置的排管识别系统的排管识别摄像头识别、判断排管开口端的方向后,排管装夹装置的排管机器人通过手臂末端的真空吸头准确抓取排管一侧,并置于排管装夹装置的排管定位装置上方倾斜布置的定位槽内后真空吸头松开,排管靠自重滑落至定位槽内的最低处,确保每件排管相对于排管定位装置的位置准确一致;经定位槽准确定位后,真空吸头再次抓取排管,并放置到排管装夹装置的穿套组件的穿套台板上的2件宽度调整板之间、且排管的开口端对准穿套组件的梳直模具后真空吸头松开。

6、将空周转箱置于成品输送装置的动力输送线始端,并跟随动力辊输送至动力输送线末端时停止运行;排管装夹装置的排管机器人的真空吸头再次抓取穿套了电池芯后的排管,然后放置到位于成品输送装置的动力输送线末端的空周转箱内。

7、当位于排管输送装置的动力输送线末端的周转箱内的排管被抓取完毕时,排管输送装置的换向装置的升降装置的升降缸的伸缩杆伸出,将横向推送装置的横向推送带上段顶起至高于动力输送线的动力辊道各动力辊上母线的所在平面后,横向推送装置的推送驱动启动,将空周转箱推送至位于动力输送线末端、且与动力输送线垂直的动力辊道上,并输送出去;与此同时,动力输送线的各动力辊道的动力辊再次启动,当距离动力输送线末端最近的装满排管的周转箱运行至动力输送线末端时停止,周而复始。

8、当位于成品输送装置的动力输送线末端的周转箱内装满穿套后的电池芯与排管时,成品输送装置的换向装置的升降装置的升降缸的伸缩杆伸出,将横向推送装置的横向推送带上段顶起至高于动力输送线的动力辊道各动力辊上母线的所在平面后,横向推送装置的推送驱动启动,将装满穿套后的电池芯与排管的周转箱推送至位于动力输送线末端、且与动力输送线垂直的动力辊道上,并输送出去;与此同时,动力输送线的各动力辊道的动力辊再次启动,当距离动力输送线末端最近的空周转箱运行至动力输送线末端时停止,周而复始。

9、本发明与现有本领域现状相比,由机器代替人工,从排管的输送到穿套在电池芯杆条上等整个过程实现了全程自动化生产,不仅大大提高了生产效率,生产过程安全可靠,而且改善了工作环境;由于排管装夹装置设有排管识别系统,可精准识别排管在周转箱内的位置,并准确判断排管的开口方向,为确保排管在穿套台上的准确位置奠定了基础;由于排管装夹装置设有上方装有倾斜布置的定位槽的排管定位装置,排管装夹装置的排管机器人将排管置于定位槽内后,排管可依靠自重滑落至定位槽内的最低处,从而确保每件排管相对于排管定位装置的位置准确一致。

- 还没有人留言评论。精彩留言会获得点赞!