预制构件夹装装置及预制构件运输系统的制作方法

本技术涉及预制构件运输装置领域,具体而言,涉及一种预制构件夹装装置,以及一种预制构件运输系统。

背景技术:

1、大型钢筋混凝土预制构件工厂化生产后,需要从预制工厂运到工程建设的施工现场。由于预制构件多为超长、超大的笨件,因此需采用专用车辆进行装运。而预制构件装载定位精度与装载后对预制构件的固定将直接影响到运输过程的安全。

2、一般而言,影响装载定位精度的因素包括但不限于以下几项:

3、1.泊车时后前后车中线对正误差以及前后车间距的偏差;

4、2.起重机司机对空间位置及其姿态的判断会受到视线范围内的障碍物影响;

5、3.起重机司机的技术操作熟练程度。

6、另外,在运输时,预制构件如果固定不稳定,预制构件在车辆上的位置也会出现偏移。一般来说,影响运输过程中预制构件在车辆上的位置的因素包括但不限于如下几项:

7、1.车上的固定装置在静止状态下对预制构件的固定可靠性;

8、2.车辆行驶经过的道路其纵坡、横坡的坡度,坡度过大时,会使得在原本在平地或者小坡度下可靠的固定装置不再可靠;

9、3.车辆的行驶速度,速度过大时,会使得在原本静止时或低速时可靠的固定装置不再可靠;

10、4.车辆转弯时司机对转弯半径和车速的控制能力和安全意识,这些因素也会直接影响固定装置的固定可靠性。

11、总体而言,各种因素所直接影响的是固定装置的固定可靠性,因此固定装置的固定可靠性是保证运输过程的安全的最主要因素。现有技术中的固定装置及固定方案是,预制构件装运装载时,由设专门的地面指挥人员指挥起重操作,在就位时需要进行多次调整,就位后预制构件前后车横向两侧用可调节长度的斜支撑杆支撑预制构件,再用手拉葫芦及钢丝绳将预制构件与车辆捆绑,以防止预制构件运输中偏移或侧翻。此种装载方法,效率低,定位精度无法保证,在路面条件恶劣、司机的安全意识和能力不及的情况下容易发生运输安全事故。

技术实现思路

1、本技术的目的是提供一种预制构件夹装装置,该预制构件夹装装置用于稳定可靠地固定住预制构件,防止预制构件在运输过程中出现位置偏移以及侧翻等问题,从而提升运输的安全性。

2、为了实现上述目的,本技术所提供的优选方案如下

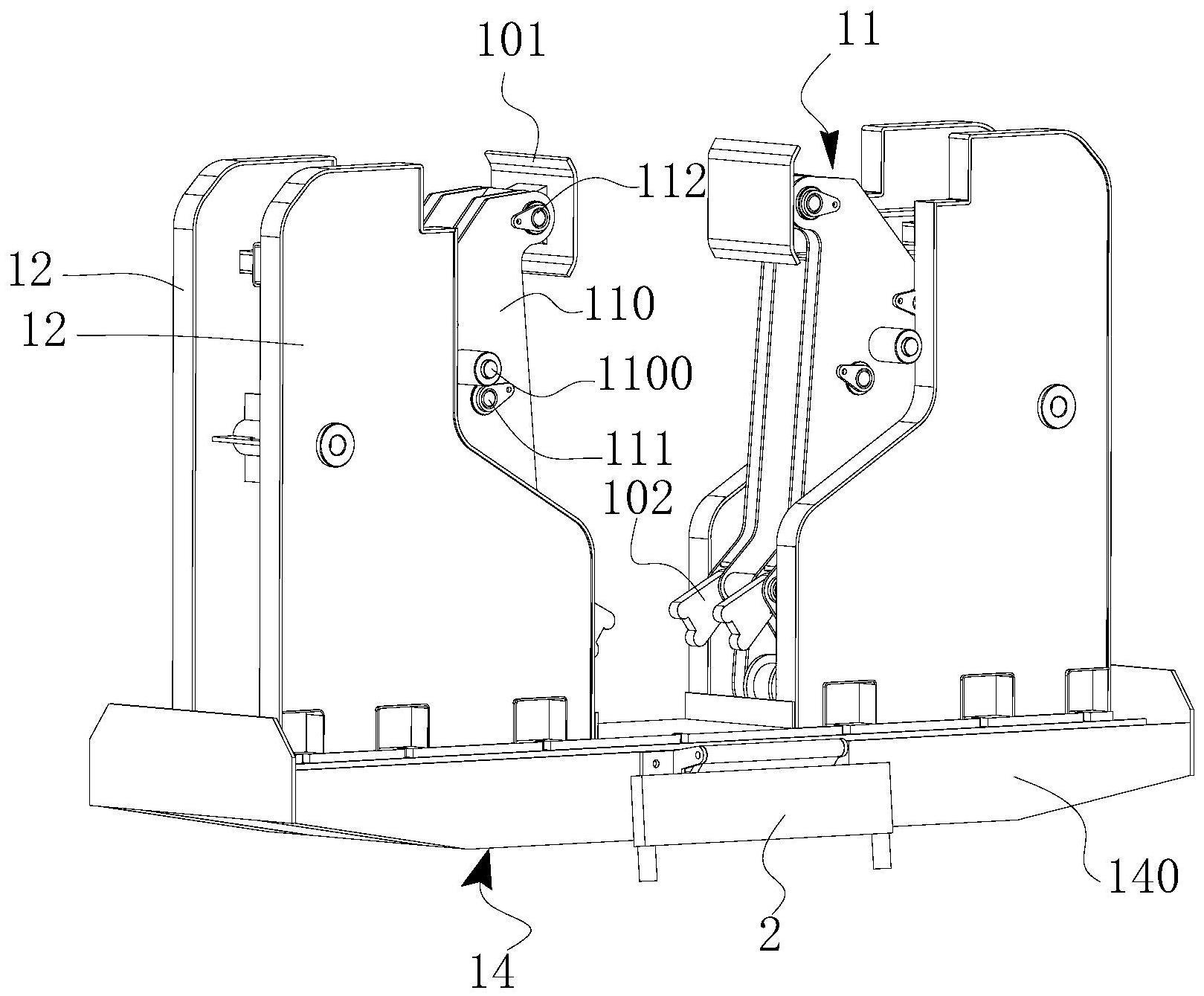

3、本技术提供了一种预制构件夹装装置的优选方案,包括:底座;一对夹持机构,设置于所述底座,所述一对夹持机构之间形成有供预制构件插入的空间;每个所述夹持机构包括:驱动件,安装于所述底座;摆动件,连接于所述驱动件;上夹持部,铰接于所述摆动件的上部;下夹持部,铰接于所述摆动件的下部;其中,所述驱动件被配置为驱动所述摆动件靠近或远离所述预制构件,以使所述上夹持部和所述下夹持部压紧或松开所述预制构件。

4、通过上述技术方案,实现了如下技术效果:

5、1.两侧的上夹持部和下夹持部均压紧预制构件时,夹持机构可以固定夹持住预制构件,从而有效防止了预制构件出现位置偏移或者侧翻等问题。

6、2.由于上夹持部和下夹持部均与摆动件铰接,从而摆动件分别可绕与上夹持部的铰接点和与下夹持部的铰接点旋转摆动,保证了上夹持部和下夹持部均可以正常抵接预制构件从而达成稳定夹装预制构件的效果。具体来说,鉴于不同的预制构件在结构形状上存在一定的差别,因此难以保证一侧的夹持机构在运动过程中上夹持部和下夹持部能够同一时间抵接到预制构件的表面上。在本方案中,鉴于摆动件可以旋转摆动,当上夹持部和下夹持部中的一者抵接于预制构件表面上时,此后驱动件继续驱使摆动件进行运动,后续运动过程中,摆动件的运动方式从平移转化为绕已与预制构件表面抵接的上夹持部和下夹持部中的一者的铰接位置旋转摆动,由于摆动件摆动,上夹持部和下夹持部中的另一者最终也会抵接于预制构件的表面上,从而使得两侧的夹持机构能够稳定夹紧预制构件上部和预制构件下部,达成稳定夹装的效果。

7、3.一个夹持机构由一个驱动件即可实现驱动,有效简化了驱动系统。

8、4.夹持机构中,上夹持部和下夹持部均可以实现夹紧力的自动平衡,保证上夹持部和下夹持部能够在上下两个位置同时夹紧预制构件,以在颠簸时保持对预制构件的夹持稳定。

9、作为一种优选的方案,所述底座上设有滑动引导件,所述滑动引导件沿所述摆动件的运动方向延伸;所述摆动件的底部连接有滑动件,所述滑动件与所述滑动引导件滑动连接。

10、这种方案有助于减小摆动件与底座之间的摩擦,使得摆动件的运动更为平稳。

11、作为一种进一步的优选方案,所述滑动引导件上设有下止挡件,所述下止挡件可在所述摆动件向远离所述预制构件的一侧移动预定距离后抵挡所述滑动件,以使所述摆动件停止运动。

12、该方案起到为摆动件提供运动限位的功能。

13、作为一种优选的方案,所述底座上设有沿竖直方向延伸的引导件,所述引导件用于引导所述预制构件进入所述空间。

14、引导件的功能是在吊装预制构件时为预制构件提供导向。

15、作为一种优选的方案,所述底座安装有平衡检测单元,所述平衡检测单元被配置为,当所述底座的倾角大于预设值时,所述平衡检测单元发出警告信号;和/或,所述底座上设有信号灯,以在对所述预制构件进行安装定位提供定位指示;和/或,所述夹持机构包括夹紧力检测单元,所述夹紧力检测单元被配置为,当所述夹持机构的夹紧力超出预设值范围时,所述夹紧力检测单元发出警告信号。

16、作为一种优选的方案,所述底座包括底连接件和安装板,所述安装板安装于所述底连接件上;其中,所述底连接件用于将所述预制构件夹装装置与外部的系统连接,所述安装板用于安装所述驱动件。

17、作为一种进一步的优选方案,所述安装板连接有上抵挡件,所述上抵挡件对应位于所述夹持机构远离所述空间的一侧当所述夹持机构朝远离所述预制构件的方向运动预定距离时,所述上抵挡件可抵挡所述摆动件,以促使所述夹持机构停止运动。

18、作为一种进一步的优选方案,所述驱动件包括:驱动部,设有第一连接部,所述第一连接部与所述摆动件铰接;主体部,设有第二连接部,所述第二连接部与所述底座铰接;其中,所述主体部可驱使所述驱动部相对所述主体部伸缩。

19、作为一种优选的方案,所述摆动件连接有第一球形连接件和第二球形连接件,所述上夹持部与所述第一球形连接件球铰连接,所述下夹持部与所述第二球形连接件球铰连接。

20、采用球铰连接的优点在于,球铰连接可以适应并化解预制构件作用于上夹持部和下夹持部的扭矩,以防止扭矩损坏夹持机构。

21、本技术还提供了一种预制构件运输系统,包括:前车;后车;第一预制构件夹装装置,设置于所述前车上;第二预制构件夹装装置,设置于所述后车上;其中,所述第一预制构件夹装装置和所述第二预制构件夹装装置为如上任意优选方案所述的预制构件夹装装置;所述第二预制构件夹装装置中,所述上夹持部和所述下夹持部分别与所述摆动件球铰连接。

22、本技术的其他特征和优点将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!