一种起重机车架的制作方法

本发明属于起重机,具体涉及一种起重机车架。

背景技术:

1、轮式起重机既是公路行驶车辆,又是起重作业工具,车架作为起重机底盘的关键部件,它不仅是作业时的主要承载部件,而且是整个底盘的骨架,承载着来自底盘其它各部件的重力及冲击力。由于车架无时无刻不在承受着外力,车架需要具备足够的强度、刚度、可靠性和耐久性才能满足使用需求。

2、由于受底盘行驶部件的空间布置限制,车架宽度有限,即车架宽度难以与上车吊重作业性能决定的座圈直径相匹配,因此车架座圈往往会突出车架箱型截面一部分。根据车架承受载荷的不同及座圈外伸量的不同,目前轮式起重机底盘车架主要有两种结构形式:单层座圈车架和多层座圈车架。两种结构形式的车架在箱型内部都设计有前、后两个圆弧板来支撑车架座圈。但是,现有两种结构形式的车架仍存在以下几个技术缺点:座圈与车架箱型截面连接处突变严重,容易应力集中,影响车架可靠性;突出部分的支撑结构属于悬空箱型,整体扭转变形也较大;零部件繁多,生产效率低、成本高;焊缝较多,易出现缺陷,车架可靠性差。

技术实现思路

1、针对上述所提到的技术问题,本发明提供了一种截面突变小、可靠性高的起重机车架。

2、为实现本发明的目的,本发明所采取的技术方案如下:

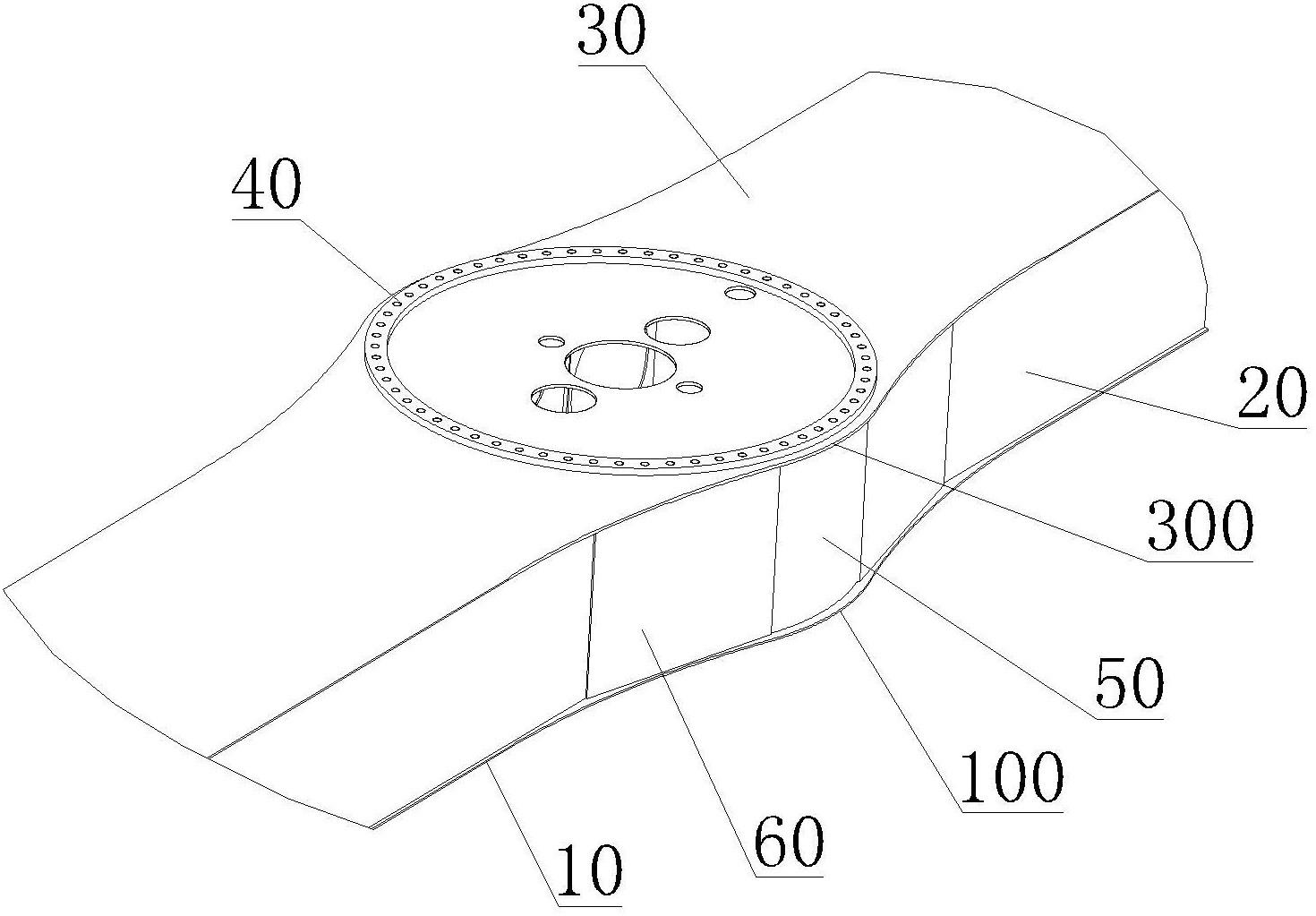

3、一种起重机车架,包括由底板、腹板以及盖板组合而成的箱型结构车架本体,位于车架本体中的盖板上表面对称设有向两侧水平方向进行延伸的第一弧形凸起,位于该第一弧形凸起之间设置有座圈,位于所述盖板的第一弧形凸起下方的底板处设有向相同水平方向进行延伸的第二弧形凸起,所述第一弧形凸起与第二弧形凸起之间设有对座圈进行支撑的支撑板,所述支撑板上设置有与所述腹板进行连接的外过渡板,所述腹板、外过渡板以及支撑板形成平滑曲面结构,所述外过渡板在竖向上的两端分别与盖板以及底板的边缘连接。

4、进一步的,所述支撑板为圆筒形结构。

5、进一步的,所述支撑板为倒圆台形结构。

6、进一步的,所述支撑板内侧竖直设置有与所述腹板呈一条直线的第一立板,位于所述第一立板朝向支撑板圆心一侧的支撑板上设置有与第一立板平行的第二立板,并且所述第二立板在支撑板上的连接处另一侧竖直设置有与所述腹板倾斜连接的内过渡板,处于同一车架本体侧面上的两块外过渡板之间的支撑板与外过渡板、内过渡板、以及第一立板围合形成第一箱体。

7、进一步的,所述支撑板内侧竖直设置有两块平行的第一隔板,所述第一隔板垂直嵌接于第一立板、第二立板,并且第一隔板的端部与所述支撑板固定连接。

8、进一步的,所述第一隔板与所述外过渡板在所述支撑板上相互对接。

9、进一步的,所述支撑板内侧还竖直设置有与所述第一立板、第二立板以及支撑板共同连接的第二隔板。

10、进一步的,所述外过渡板与所述腹板为一体式结构。

11、与现有技术相比,本发明所具有的有益效果为:

12、1、通过在底板上设置第二弧形凸起,并在第一弧形凸起与第二弧形凸起之间上设置用于对座圈进行支撑的支撑板,同时通过在支撑板上设置与腹板进行连接的外过渡板将车架本体的侧面平缓过渡为变截面结构,可以减少的截面突变,降低应力集中,提高了车架可靠性。

13、2、通过将座圈突出车架部分的支撑结构设置成箱体结构,提高了车架座圈处的强度,并且通过利用第一隔板将位于车架两侧的第一箱体连接为一个整体结构,提高了车架的整体刚度,防止车架扭转变形。

14、3、通过利用支撑板对座圈进行支撑,简化了支撑结构,减少了零部件数量以及优化焊缝分布,降低热影响区、降低焊接缺陷风险,提高了制造工艺性以及生产效率。

技术特征:

1.一种起重机车架,包括由底板(10)、腹板(20)以及盖板(30)组合而成的箱型结构车架本体(1),位于车架本体(1)中的盖板(30)上表面对称设有向两侧水平方向进行延伸的第一弧形凸起(300),位于该第一弧形凸起(300)之间设置有座圈(40),其特征在于:位于所述盖板的第一弧形凸起(300)下方的底板(10)处设有向相同水平方向进行延伸的第二弧形凸起(100),所述第一弧形凸起(300)与第二弧形凸起(100)之间设有对座圈(40)进行支撑的支撑板(50),所述支撑板(50)上设置有与所述腹板(20)进行连接的外过渡板(60),所述腹板(20)、外过渡板(60)以及支撑板(50)形成平滑曲面结构,所述外过渡板(60)在竖向上的两端分别与盖板(30)以及底板(10)的边缘连接。

2.根据权利要求1所述的起重机车架,其特征在于:所述支撑板(50)为圆筒形结构。

3.根据权利要求1所述的起重机车架,其特征在于:所述支撑板(50)为倒圆台形结构。

4.根据权利要求2或3所述的起重机车架,其特征在于:所述支撑板(50)内侧竖直设置有与所述腹板(20)呈一条直线的第一立板(90),位于所述第一立板(90)朝向支撑板(50)圆心一侧的支撑板(50)上设置有与第一立板(90)平行的第二立板(80),并且所述第二立板(80)在支撑板(50)上的连接处另一侧竖直设置有与所述腹板(20)倾斜连接的内过渡板(70),处于同一车架本体(1)侧面上的两块外过渡板(60)之间的支撑板(50)与外过渡板(60)、内过渡板(70)、以及第一立板(90)围合形成第一箱体(200)。

5.根据权利要求4所述的起重机车架,其特征在于:所述支撑板(50)内侧竖直设置有两块平行的第一隔板(11),所述第一隔板(11)垂直嵌接于第一立板(90)、第二立板(80),并且第一隔板(11)的端部与所述支撑板(50)固定连接。

6.根据权利要求4所述的起重机车架,其特征在于:所述第一隔板(11)与所述外过渡板(60)在所述支撑板(50)上相互对接。

7.根据权利要求4所述的起重机车架,其特征在于:所述支撑板(50)内侧还竖直设置有与所述第一立板(80)、第二立板(90)以及支撑板(50)共同连接的第二隔板(12)。

8.根据权利要求4所述的起重机车间,其特征在于:所述外过渡板(60)与所述腹板(20)为一体式结构。

技术总结

本发明提供了一种起重机车架,属于起重机技术领域。本发明包括由底板、腹板以及盖板组合而成的箱型结构车架本体,位于车架本体中的盖板上表面对称设有向两侧水平方向进行延伸的第一弧形凸起,位于该第一弧形凸起之间设置有座圈,位于所述盖板的第一弧形凸起下方的底板处设有向相同水平方向进行延伸的第二弧形凸起,所述第一弧形凸起与第二弧形凸起之间设有对座圈进行支撑的支撑板,所述支撑板上设置有与所述腹板进行连接的外过渡板,所述腹板、外过渡板以及支撑板形成平滑曲面结构,所述外过渡板在竖向上的两端分别与盖板以及底板的边缘连接。本发明可以减少车架的截面突变,提高了车架强度以及局部稳定性,同时也提高了生产效率,降低了成本。

技术研发人员:张存刚,崔书文,李浩,周楠,赵风尚

受保护的技术使用者:徐州重型机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!