一种全自动圆棒用推板提升式上料机的制作方法

本发明涉及提升式上料机,具体为一种全自动圆棒用推板提升式上料机。

背景技术:

1、板提升式上料机,通过阶梯式提升方式将物料输送至指定位置,适用于规格类产品,可取代振动盘送料方式,无噪音,前段通过阶梯式提升将物料送出,根据物料大小来设计阶梯的宽度,保证每层阶梯只能放置单列物料,送至上方输送带理料区域。

2、例如专利号为cn202222441640.9的一种噪音低的钢芯推板上料机,属于上料设备技术领域。本实用新型包括外框架,所述外框架包括前板、后板、底板和两个侧板,所述底板上连接设有上料机构,所述上料机构包括液压气缸、连接板、台阶板和活动板,虽然,降低了多个气缸产生的噪音,使得噪音产生量大幅度减小,由于传统提升上料机均采用相邻的活动板和固定板配合的方式实现棒料的提升输送,由于其提升过程均是仅依靠活动板的升降往复来实现的,如此,需要提升特定高度时,则会造成活动板所需的升降距离较长,过程所需时间较长,这便直接影响了提升上料机的上料效率问题。

3、同时,最末端的设计大多直接使棒料沿斜面直接输送至传送带处排出即可,然而,在实际使用过程当中,棒料在推板上表面的分布并不是均匀的,且数量也不一致,如此情况下,将棒料直接倾倒至传送带处向外输送一定会造成棒料的分布不均,起不到自动化要求下的均匀上料目的,容易造成后续工位机械手处的物料堆积或等料的问题。

4、并且,传统的提升式上料机在通过活动板上料的过程中,由于活动板的尺寸要略大于棒料的直径,使得在上料提升过程中,容易出现棒料的堆叠现象,而由于没有其余结构的限制,使得堆积的棒料便会一同被输送至下一工位,直接影响下一工位处的具体操作。

技术实现思路

1、本发明的目的是为了解决背景存在的提升过程均是仅依靠活动板的升降往复来实现的,则需要提升特定高度时,则会造成活动板所需的升降距离较长,过程所需时间较长、将棒料直接倾倒至传送带处向外输送一定会造成棒料的分布不均,起不到自动化要求下的均匀上料目的,容易造成后续工位机械手处的物料堆积或等料以及在上料提升过程中,容易出现棒料的堆叠现象,而由于没有其余结构的限制,使得堆积的棒料便会一同被输送至下一工位,直接影响下一工位处的具体操作的问题,而提出的一种全自动圆棒用推板提升式上料机。

2、为实现上述目的,本发明提供如下技术方案:

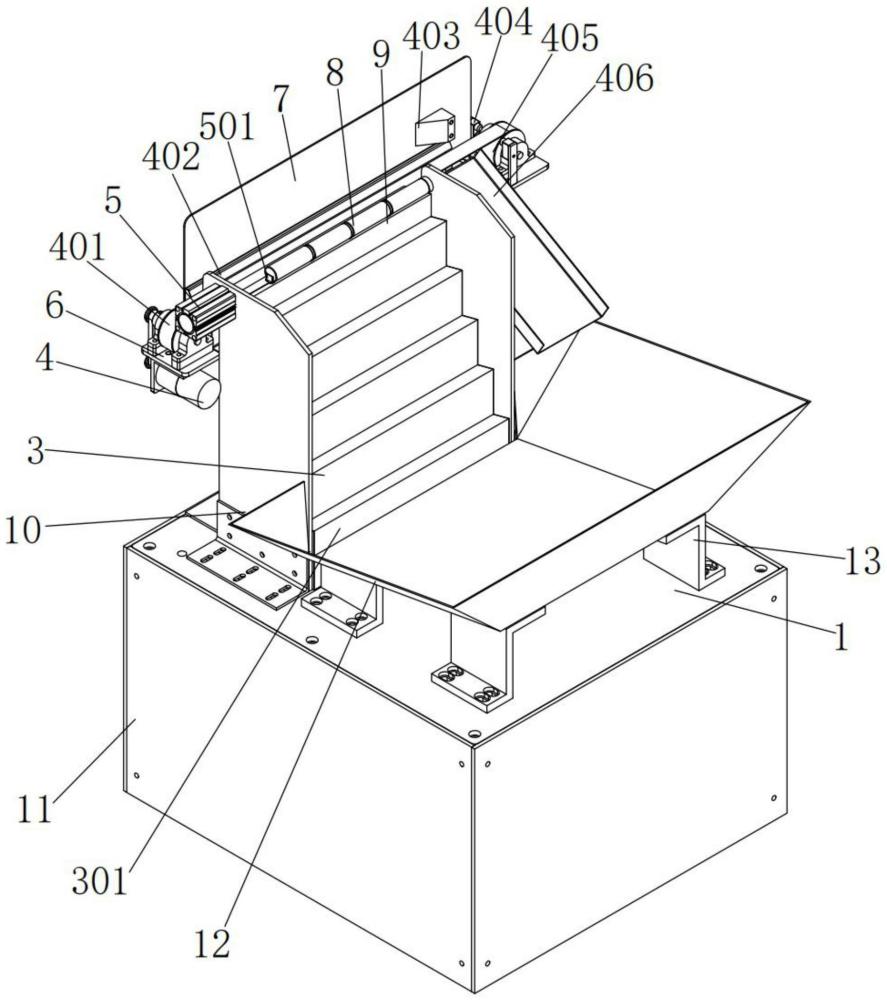

3、设计一种全自动圆棒用推板提升式上料机,包括基座和护板,所述基座的上端一侧固接有固定板,所述基座的上端另一侧通过多处支架与料仓固定相连,所述固定板的外壁两侧均设置有侧支架,所述固定板的左部上端固接有顶板,所述顶板的上部安装有送料组件,所述侧支架的内侧安装有提升组件,所述固定板的内部安装有调整组件。

4、优选的,所述提升组件包括推板、竖梁、齿条、齿轮、滑轨、提升气缸和角铁;

5、多处所述推板依次贴合滑动相连在固定板的外壁右侧,等多处所述推板的内部下方均滑动相连有滑轨,所述滑轨的下部末端均与基座固定相连,所述推板的前后两侧内壁均加工有齿条,多处相邻所述齿条的内侧均啮合相连有齿轮,上部所述齿轮的内部转轴与基座的上平台转动相连,下部所述齿轮的内部转轴与竖梁转动相连,所述竖梁的上方末端均与基座的上平台固定相连,两侧末端所述推板的外壁下部两侧均通过角铁与提升气缸的输出轴末端固定相连,所述提升气缸的下端与基座的下平台固定相连。

6、优选的,所述顶板的上端左部固定相连有后挡板,所述固定板的左部上端均固接有下料板。

7、优选的,所述调整组件包括隔板、推料气缸、升降气缸、转板、第二皮带轮、弹簧、第二皮带、斜边、圆盘和辊轮;

8、所述转板转动相连在固定板的上部一侧,所述转板的下端前后两侧均与升降气缸的输出轴末端相贴合,所述升降气缸分别固定相连在固定板的后部两侧,多个所述隔板等距滑动相连在固定板的内部,所述隔板的外壁固接有圆盘,所述圆盘的下部设置有弹簧,所述弹簧的两侧分别与圆盘和固定板固定相连,所述隔板的下方末端均加工有斜边,前侧所述斜边的下部与辊轮的外壁相贴合,且辊轮转动安装在第二皮带的外壁外侧,所述第二皮带的两侧分别缠绕在两侧第二皮带轮的外壁,后部所述第二皮带轮的内部转轴与外界电机的输出轴相连接,所述推料气缸固定相连在前侧的侧支架左上角处。

9、优选的,所述转板和固定板的上端表面均与棒料相贴合。

10、优选的,所述基座的外壁安装有多个护板,所述侧支架的下方末端与基座固定相连。

11、优选的,所述送料组件包括传送带、端板、挡料块、传感器、传送带轮、侧料板、电机、第一皮带和第一皮带轮;

12、多个所述传送带轮分别转动相连在顶板的上端两侧,所述传送带轮的外壁均转动相连有传送带,所述传送带的上部两侧均设置有端板,所述端板的下部均与顶板固定相连,所述挡料块固定相连后挡板的右部后侧,多个所述传感器安装在顶板的上端后侧,前侧所述传送带轮的内部转轴通过第一皮带和第一皮带轮与电机的输出轴转动相连,所述电机固定相连在顶板的下端前侧,所述侧料板固定相连在后侧的侧支架的后端上部。

13、本发明提出的一种全自动圆棒用推板提升式上料机,有益效果在于:

14、通过推板、齿轮、齿条、提升气缸和料仓之间的配合,使得相邻的推板之间分别啮合相连在对应齿轮的两侧,使得相邻的推板之间的移动方向刚好相反,本案将原有活动板和固定板配合结构改变为多处活动板的配合结构,使前一级的推板在向下取料的过程中,后一级的推板刚好向上移动进行前一批棒料的输送,而使前一级的推板在向上取送料的过程中,后一级的推板刚好主动向下移动与前一级的推板配合完成取料,将原有单活动板的升降过程,调整为相邻推板之间的同步过程,使得推板只需移动原升降距离的一半,便可达到原有单活动板的棒料提升高度,如此,便有效的提高了上料机的上料效率,有效的避免了提升过程均是仅依靠活动板的升降往复来实现的,则需要提升特定高度时,则会造成活动板所需的升降距离较长,过程所需时间较长的问题;

15、通过棒料、固定板、转板、推料气缸、固定板、辊轮、弹簧和升降气缸之间的配合,棒料在输送至固定板处后会受转板的阻挡暂时停止,此时,推料气缸启动,将推料气缸的输出轴将多个棒料从前向后推动,使棒料紧紧抵在后侧的侧支架处,完成抵紧后,控制推料气缸的输出轴缩回,随后,启动固定板处的外置电机,使第二皮带可带动辊轮向前移动,此时,在辊轮与弹簧的作用下,便可从后之前依次将隔板向上顶出,隔板可依次插在贴合状态的棒料贴合面处,使隔板依次将多个棒料分隔使其相邻之间具有一定的缝隙,完成多个棒料的分隔后,启动升降气缸,使升降气缸的输出轴下降,转板便可受重力向下移动,与固定板组成完整的斜面,此时,均匀分布的棒料便倾倒至传送带处向外输送即可,此过程中,保证了即使在推板表面出现棒料少料情况下,通过先压紧在分隔的方式,依然保证棒料在固定板的后侧均匀等距分布,避免了将棒料直接倾倒至传送带处向外输送一定会造成棒料的分布不均,起不到自动化要求下的均匀上料目的,容易造成后续工位机械手处的物料堆积或等料的问题。

16、通过棒料、挡料块、料仓和侧料板之间的配合,在向后侧下一工位处输送的过程中,挡料块可限制两层堆积或粘连起来的棒料,使堆积或搭接起来通过多层推板输送上来的棒料,在传送带的输送下,堆积或搭接起来的棒料由于高度较高,则会被挡料块所阻挡,由于挡料块的斜面设计,使得位于高处的棒料便可因阻挡而向右侧倾斜,便刚好通过侧料板重新回到料仓的内部,本案设计了挡料块以及侧料板的设计,使由于挡料块的斜面设计,使得位于高处的棒料便可因阻挡而向右侧倾斜,便刚好通过侧料板重新回到料仓的内部,有效的避免了在上料提升过程中,容易出现棒料的堆叠现象,而由于没有其余结构的限制,使得堆积的棒料便会一同被输送至下一工位,直接影响下一工位处的具体操作的问题。

- 还没有人留言评论。精彩留言会获得点赞!