一种带有刻度的变幅齿条及其刻度的计算方法与流程

本发明涉及一种齿条,具体涉及一种带有刻度的变幅齿条及其刻度的计算方法。

背景技术:

1、幅度r是起重机旋转轴线至取物装置中心线之间的距离,如果起重机工作的最大和最小幅度定位不准确,工作时超出设计的极限幅度,则会破坏结构件而减少装置使用寿命,同时易造成安全事故。

2、目前港口码头门座起重机幅度的标定,通常都是通过钢丝绳下降到码头面,用卷尺测量钢丝绳至旋转中心的距离,如附图1所示,r=l1+l2是理想状态下测出的值。由于码头环境的影响,如码头风速较大时,且因钢丝绳是柔性的,通过将钢丝绳从最高点拉至码头面测幅度,并不能保证钢丝绳与码头垂直,标定的幅度也就不准确;且如果起重机高度越高,误差也越大;如附图1所示,其实际所测得的幅度为r实=l1+l2±htanθ,在偏移角度无法确认时,实际的幅度r也并不准确。

3、目前也有利用gps或者北斗定位系统测量,将2个gps接收器分别置于回转中心和臂架头部位置,通过定位gps接收器获得2个位置的坐标,此坐标为全球定位坐标,包括维度、经度和高度,需转换成被测设备的相对坐标,然后计算出2个接收器在水平面投影的距离,即为起重机臂架幅度。但是,采用gps或北斗定位系统和全站仪标定幅度方法的成本较高,需要专门的测量仪器,若中间其他幅度(非最大最小幅度)的确定,一种是通过角度传感器确定2个极限位置的角度后,中间幅度采用插值查表来计算幅度,另一种是利用全站仪进行再次测量,过程就比较繁琐。

4、除此之外,目前自动化门机变幅采用绝对编码器定位,准确度比较高,但是这是建立在极限位置标定准确的基础上的,若最大最小幅度本身就不正确,即使绝对编码对幅度变化计算精准也是徒劳。

5、因此,亟需一种带有刻度的变幅齿条,来降低起重机幅度标定的测量成本和提高对起重机幅度标定的准确度。

技术实现思路

1、本发明针对现有技术中的不足,提供一种带有刻度的变幅齿条及其刻度的计算方法,来解决重机幅度标定测量不便和不准确的问题。

2、为实现上述目的,本发明采用以下技术方案:

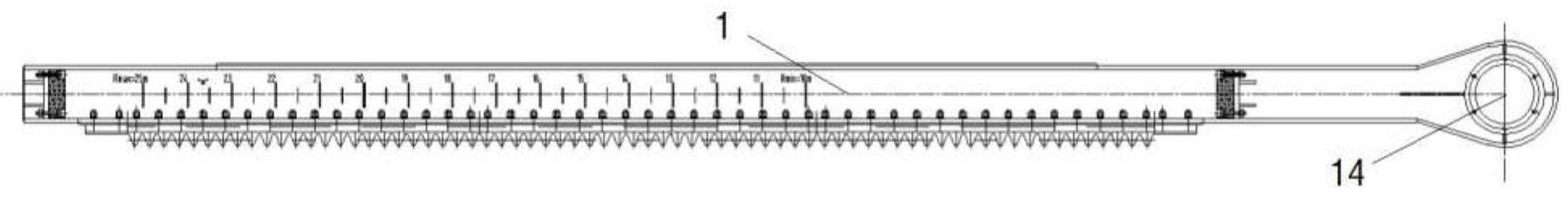

3、一种带有刻度的变幅齿条,其特征在于:包括齿条和铰接装置,所述齿条的头部固定有用于与臂架铰接的铰接装置;所述齿条上设有用于测量幅度的刻度,所述刻度包括最大幅度标记、最小幅度标记、最大幅度标记至最小幅度标记之间的刻度线;所述刻度还包括用于定位起重机空载时的平衡点位置的平衡点位置标记。

4、为优化上述技术方案,采取的具体措施还包括:

5、进一步地,所述刻度线包括粗长刻度线和细短刻度线。

6、进一步地,每两个所述粗长刻度线之间读数差对应臂架的幅度距离为1m,相邻两个粗长刻度线和细短刻度线之间读数对应臂架的幅度距离为0.5m。

7、进一步地,所述刻度线对应幅度标记有数值。

8、进一步地,包括最大幅度标记、最小幅度标记和最大幅度标记至最小幅度标记的幅度计算;设幅度为r,臂架的长度为l1,齿条头部铰点至臂架的垂直距离为l2,臂架下铰点至齿条头部铰点与臂架之间垂直线的垂直距离为l3,摇架中心至臂架下铰点的垂直距离为l4,摇架中心至臂架下铰点的水平距离为l5,臂架下铰点至旋转中心线的垂直距离为l6,摇架中心至齿条的垂直距离为l7,滑轮的直径为d,齿条头部铰点至摇架中心与齿条垂线的距离为l8;臂架与水平线的夹角为α1,齿条头部铰点和臂架下铰点连线与臂架的夹角为α2,齿条头部铰点和臂架下铰点连线与摇架中心和臂架下铰点连线的夹角为α3,摇架中心和臂架下铰点连线与水平线的夹角为α4;计算公式如下,

9、

10、

11、

12、α1=π-α2-α3-α4;

13、则,

14、进一步地,包括平衡点位置的计算方法;所述平衡点位置是指臂架系统自重对臂架下铰点的力矩和平衡系统自重对臂架下铰点的力矩相等的位置;其中,臂架系统包含臂架、滑轮和梯子平台;平衡系统包括平衡梁、配重和小拉杆;

15、臂架自重对臂架下铰点的力矩为mbj=gbj×lbj;其中,gbj包括臂架结构件和梯子平台的重力,lbj是gbj到臂架下铰点的水平距离;

16、平衡梁和配重对平衡梁下铰点的力矩为mph=gph×lph=fp1×lp1,可得,fp1=gph×lph/lp1;其中,gph是平衡梁和配重的重力,lph是gph对平衡下铰点的作用力臂,lp1是沿小拉杆方向的力对平衡下铰点的作用力臂,fp1是gph等效作用在小拉杆上沿中心线方向上的力;

17、小拉杆的重力glg分解为平衡梁头部铰点处的0.5glg和小拉杆头部铰点处的0.5glg,平衡梁头部铰点处的0.5glg对平衡梁下铰点的矩为mlg1=0.5glg×llg1=flg1×lp1,可得,flg1=0.5glg×llg1/lp1;其中,flg1是平衡梁头部铰点处0.5glg重力等效作用在小拉杆上沿中心线方向上的力,llg1为平衡梁头部铰点至平衡梁下铰点的水平距离;则,平衡梁、配重和一半小拉杆的重力对臂架下铰点的合力矩为mphlg=(fp1-flg1)×ln;其中,ln为小拉杆对臂架下铰点的作用力臂;

18、小拉杆头部铰点处的0.5glg对臂架下铰点的矩为mlg2=0.5glg×llg2;其中,llg2为小拉杆头部铰点至臂架下铰点的水平距离;

19、齿条自重0.5gct作用在齿条头部铰点,齿条自重对臂架下铰点的矩为mct=0.5gct×lct;其中,lct为齿条头部铰点至臂架下铰点的水平距离;

20、则,臂架系统和平衡系统对臂架下铰点的力矩和为:

21、m=-mbj+mphlg-mlg2-mct

22、=-gbj×lbj+(gph×lph/lp1-0.5glg×llg1/lp1)×ln-0.5glg×llg2-0.5gct×lct;

23、其中,所有作用力臂长度仅与幅度r相关,即m=f(r);当m=0时,臂架系统和平衡系统自平衡;即可得出此时的平衡点所对应的幅度r。

24、本发明的有益效果是:

25、本发明通过齿条上的最大幅度标记和最小幅度标记确认起重机可承受的幅度范围,避免在使用过程中,对起重机的钢结构造成损伤;通过平衡点位置标记的设置,可直接定位起重机空载的平衡点位置,便于将起重机调节至平衡点位置,再进行装置的使用或维修等,有利于整机的稳定性,降低使用风险;通过齿条与摇架的齿轮啮合连接,增加装置的连接紧密性,有助于确保测量精度;通过刻度的计算方法,可以精确确认刻度值与幅度的关系。

技术特征:

1.一种带有刻度的变幅齿条,其特征在于:包括齿条(1)和铰接装置,所述齿条(1)的头部固定有用于与臂架(3)铰接的铰接装置;所述齿条(1)上设有用于测量幅度的刻度,所述刻度包括最大幅度标记(11)、最小幅度标记(13)、最大幅度标记(11)至最小幅度标记(13)之间的刻度线;所述刻度还包括用于定位起重机空载时的平衡点位置的平衡点位置标记(12)。

2.根据权利要求1所述的一种带有刻度的变幅齿条,其特征在于:所述刻度线包括粗长刻度线和细短刻度线。

3.根据权利要求2所述的一种带有刻度的变幅齿条,其特征在于:每两个所述粗长刻度线之间读数差对应臂架(3)的幅度距离为1m,相邻两个粗长刻度线和细短刻度线之间读数对应臂架(3)的幅度距离为0.5m。

4.根据权利要求1所述的一种带有刻度的变幅齿条,其特征在于:所述刻度线对应幅度标记有数值。

5.一种如上述任一项权利要求所述的一种带有刻度的变幅齿条的刻度的计算方法,其特征在于:包括最大幅度标记(11)、最小幅度标记(13)和最大幅度标记(11)至最小幅度标记(13)的幅度计算;设幅度为r,臂架(3)的长度为l1,齿条头部铰点(14)至臂架(3)的垂直距离为l2,臂架下铰点(31)至齿条头部铰点(14)与臂架(3)之间垂直线的垂直距离为l3,摇架中心(22)至臂架下铰点(31)的垂直距离为l4,摇架中心(22)至臂架下铰点(31)的水平距离为l5,臂架下铰点(31)至旋转中心线的垂直距离为l6,摇架中心(22)至齿条(1)的垂直距离为l7,滑轮(4)的直径为d,齿条头部铰点(14)至摇架中心(22)与齿条(1)垂线的距离为l8;臂架(3)与水平线的夹角为α1,齿条头部铰点(14)和臂架下铰点(31)连线与臂架(3)的夹角为α2,齿条头部铰点(14)和臂架下铰点(31)连线与摇架中心(22)和臂架下铰点(31)连线的夹角为α3,摇架中心(22)和臂架下铰点(31)连线与水平线的夹角为α4;计算公式如下,

6.根据权利要求5所述的一种刻度的计算方法,其特征在于:包括平衡点位置的计算方法;所述平衡点位置是指臂架系统自重对臂架下铰点(31)的力矩和平衡系统自重对臂架下铰点(31)的力矩相等的位置;其中,臂架系统包含臂架(3)、滑轮(4)和梯子平台;平衡系统包括平衡梁(6)、配重(7)和小拉杆(5);

技术总结

本发明公开了一种带有刻度的变幅齿条,包括齿条和铰接装置,齿条的头部固定有用于与臂架铰接的铰接装置;齿条上设有用于测量幅度的刻度,刻度包括最大幅度标记、最小幅度标记、最大幅度标记至最小幅度标记之间的刻度线;刻度还包括用于定位起重机空载时的平衡点位置的平衡点位置标记。本发明通过齿条上的最大幅度标记和最小幅度标记确认起重机可承受的幅度范围,避免在使用过程中,对起重机的钢结构造成损伤;通过平衡点位置标记的设置,可直接定位起重机空载的平衡点位置,便于将起重机调节至平衡点位置,再进行装置的使用或维修等,有利于整机的稳定性,降低使用风险;通过刻度的计算方法,可以精确确认刻度值与幅度的关系。

技术研发人员:戴毅斌,张传平,万锦旗,朱仪,路强,刘国方,王海雷,高军武,杨恺

受保护的技术使用者:江苏苏港智能装备产业创新中心有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!