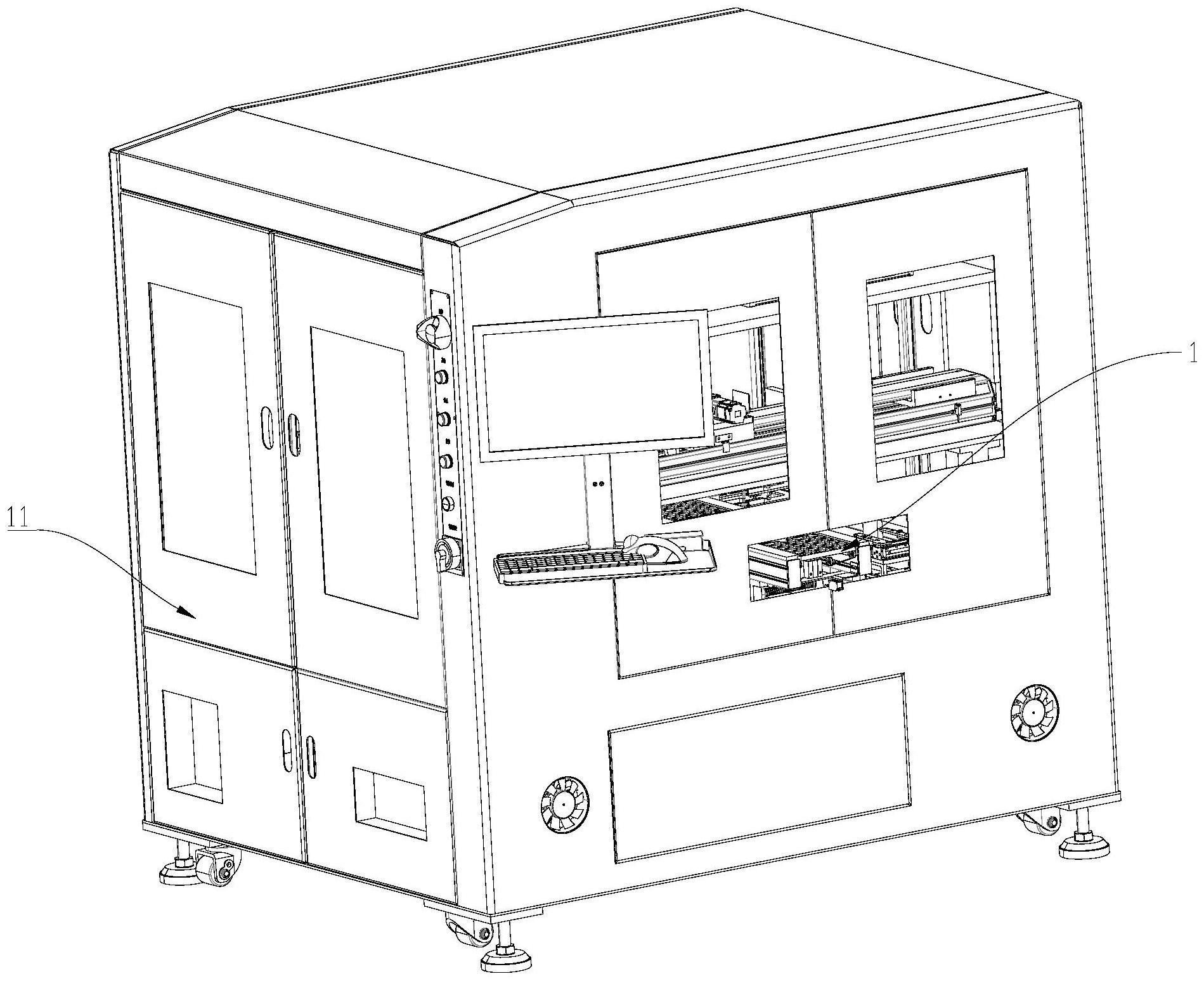

全自动辅料贴合设备的制作方法

本发明涉及辅料贴合,具体为一种全自动辅料贴合设备。

背景技术:

1、多数产品在生产加工的过程中,出于对产品表面的保护或者其他标识贴合需求,需要对产品的表面进行保护膜等辅料的贴覆,该过程目前多为人工手动操作,贴覆的精准度和工作效率都难以得到保证。为了实现高效率的批量作业,当前存在一些半自动化设备能够实现自动辅料贴覆,但往往自动化程度不够,人工介入度过多,比如贴膜前后的工序无法衔接、料盘需要人工回收、与周转料盘的上料无法衔接等等。亟需一种自动化程度更高的辅料贴合设备,以更有效的自动衔接各工序,提升作业效率和作业精准度。

技术实现思路

1、本发明的目的在于提供一种全自动辅料贴合设备,能够解决上述背景技术中提及的技术问题。

2、为实现上述目的,本发明提供如下技术方案:一种全自动辅料贴合设备,包括上料机构、定位机构、飞达供料机构、取放料机构以及下料机构,上料机构,包括输送部,所述输送部包括两个平行设置的输送轨道;定位机构,设置于两输送轨道之间,包括定位部,所述定位部包括第一顶升驱动部和连接于第一顶升驱动部输出端的定位板,所述定位板的上端面连接有定位销,所述定位销用于对生产货盘进行定位;飞达供料机构用于辅料供给,所述飞达供料机构设置于上料机构的一侧;取放料机构,包括垂直于输送轨道设置的取放料驱动机构以及连接于所述取放料驱动机构的第一取放料组件和第二取放料组件,所述第一取放料组件运动于定位机构和飞达供料机构之间,用于取辅料和贴合辅料,第二取放料组件运动于定位机构和下料机构之间,用于将完成辅料贴合的产品转移至下料机构;下料机构,用于接收完成辅料贴合的产品,所述下料机构设置于上料机构的另一侧。

3、作为优选方案,所述上料机构还包括设置于所述输送部底端的调整部,所述调整部用于对输送轨道的间距进行调整,以适应于不同宽度的生产货盘。

4、作为优选方案,所述定位机构还包括连接于定位板侧端的第一阻挡部,所述第一阻挡部包括第一阻挡板,所述第一阻挡板构造为通过升降运动对生产货盘的行进进行阻挡和解除阻挡。

5、作为优选方案,所述定位机构还包括位移调整件,所述位移调整件连接于定位部,用于调整定位部的位置。

6、作为优选方案,所述第一取放料机构包括第一吸头,所述第二取放料机构包括第二吸头,所述第一吸头和第二吸头构造为能够进行方向和角度调整,以便于对吸附的辅料和产品的方位进行适应性调整。

7、作为优选方案,所述下料机构包括依次排布的料盘供给组件和料盘移动组件,所述料盘供给组件用于空置料盘储存的储料仓以及用于调整储料仓高度的料仓调整件,所述料盘移动组件用于料盘供给组件中的料盘取用。

8、作为优选方案,所述料盘移动组件包括料盘抓取部,所述料盘抓取部包括料盘抓手,所述料盘抓手构造为能够向靠近或远离储料仓的方向往复运动,以进行料盘的抓取并将其拉出。

9、作为优选方案,所述全自动辅料贴合设备还包括连接于输送轨道的货盘回收机构,所述货盘回收机构包括连接于输送轨道末端的第二阻挡部以及顶升部、存盘部,所述顶升部用于将生产货盘顶升至存盘部。

10、作为优选方案,所述存盘部至少设置为两组,分别连接于两输送轨道,所述存盘部包括连接座和通过弹性部连接于连接座的支撑体,两支撑体的间距小于生产货盘的宽度。

11、作为优选方案,所述全自动辅料贴合设备还包括ccd机构,所述ccd机构用于对产品位置、辅料位置以及货盘空穴位置进行拍摄,使产品的贴膜位置以及产品在料盘中的摆盘位置更加精准。

12、与现有技术相比,本发明的有益效果是:本发明所提供的全自动辅料贴合设备,通过上料机构、定位机构、取放料机构、飞达供料机构、ccd机构、下料机构以及货盘回收机构之间的配合衔接,在能够完成对产品辅料精准贴合的同时,还能够将贴合完成的产品自动且精准的转移至周转料盘。此外,本设备还能够实现自动对空置的生产货盘进行回收存放,并自动提供周转料盘的上料,使辅料贴合的自动化程度得到有效提升。

技术特征:

1.一种全自动辅料贴合设备,其特征在于,包括,

2.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述上料机构(1)还包括设置于所述输送部底端的调整部(105),所述调整部(105)用于对输送轨道(101)的间距进行调整。

3.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述定位机构(2)还包括连接于定位板(205)侧端的第一阻挡部(208),所述第一阻挡部(208)包括第一阻挡板(210),所述第一阻挡板(210)构造为通过升降运动对生产货盘(104)的行进进行阻挡和解除阻挡。

4.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述定位机构(2)还包括位移调整件(211),所述位移调整件(211)连接于定位部(201),用于调整定位部(201)的位置。

5.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述第一取放料机构(3)包括第一吸头(3021),所述第二取放料机构(3)包括第二吸头(3031),所述第一吸头(3021)和第二吸头(3031)构造为能够进行方向和角度调整。

6.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述下料机构(6)包括依次排布的料盘供给组件(61)和料盘移动组件(62),所述料盘供给组件(61)包括用于空置料盘储存的储料仓(601)以及用于调整储料仓(601)高度的料仓调整件(602),所述料盘移动组件(62)用于料盘供给组件(61)中的料盘取用。

7.根据权利要求6所述的全自动辅料贴合设备,其特征在于,所述料盘移动组件(62)包括料盘抓取部(622),所述料盘抓取部(622)包括料盘抓手(6221),所述料盘抓手(6221)构造为能够向靠近或远离储料仓(601)的方向往复运动。

8.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述全自动辅料贴合设备还包括连接于输送轨道(101)的货盘回收机构(7),所述货盘回收机构(7)包括连接于输送轨道(101)末端的第二阻挡部(701)以及顶升部(702)、存盘部(703),所述顶升部(702)用于将生产货盘(104)顶升至存盘部(703)。

9.根据权利要求8所述的全自动辅料贴合设备,其特征在于,所述存盘部(703)至少设置为两组,分别连接于两输送轨道(101),所述存盘部(703)包括连接座(7032)和通过弹性部连接于连接座(7032)的支撑体(7031),两支撑体(7031)的间距小于生产货盘(104)的宽度。

10.根据权利要求1所述的全自动辅料贴合设备,其特征在于,所述全自动辅料贴合设备还包括ccd机构(5),所述ccd机构(5)用于对产品位置、辅料位置以及货盘空穴位置进行拍摄。

技术总结

本发明涉及一种全自动辅料贴合设备,包括上料机构、定位机构、飞达供料机构、取放料机构以及下料机构,上料机构包括两个平行设置的输送轨道;定位机构设置于两输送轨道之间,包括定位板,定位板的上端面连接有定位销,定位销用于对生产货盘进行定位;飞达供料机构用于辅料供给,设置于上料机构的一侧;取放料机构包括垂直于输送轨道设置的取放料驱动机构以及第一取放料组件和第二取放料组件,下料机构用于接收完成辅料贴合的产品,设置于上料机构的另一侧。本发明能够完成对产品辅料精准贴合的同时,能够将贴合完成的产品自动且精准的转移至料盘,并实现对空置的生产货盘进行回收存放,提供周转料盘的上料,使辅料贴合的自动化程度得到提升。

技术研发人员:沈建忠,曹天超,王守宁

受保护的技术使用者:烟台匠为电子科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!