一种全自动天车控制系统及控制方法与流程

本发明属于涉及天车控制,尤其涉及一种全自动天车控制系统及控制方法。

背景技术:

1、目前,天车需要将电解后的阴阳极板从电解槽吊运至指定的接收区进行处理,然后再将新的极板吊运到电解槽内。

2、现有天车的控制方式一种是手动操作,即工人在现场根据实际情况操作手柄或遥控器;另一种是半自动操作,即工人坐在天车驾驶室通过操作手柄或触摸屏每操作一次天车完成一个动作,并通过人工确认。由于现场环境比较差、工作时间长、劳动强度大,工人长时间的劳动容易出现误操作,进而引发生产事故甚至安全事故,且手动操作的定位时间长,操作衔接不流畅,导致生产效率低。

3、另外,在化工、矿产开采等工矿场所,也会利用天车进行施工,同样存在工人容易误操作、施工效率低等问题。

技术实现思路

1、本发明所要解决的技术问题是针对背景技术的不足提供一种全自动天车控制系统及控制方法,以减少工人误操作引发的生产事故,提高生产或施工效率。

2、本发明为解决上述技术问题采用以下技术方案:

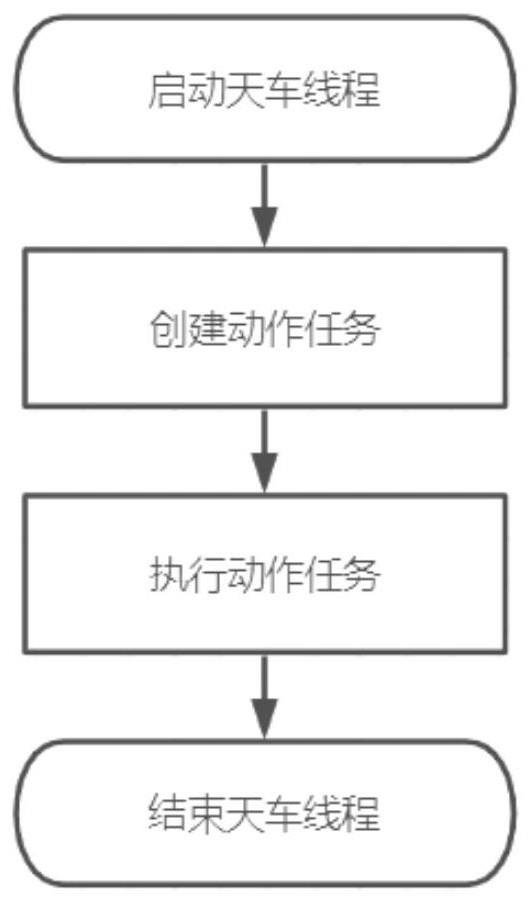

3、一种全自动天车控制方法,具体包含如下步骤;

4、步骤1,启动天车线程;

5、步骤2,创建动作任务;

6、步骤3,执行动作任务;

7、步骤4,结束天车线程。

8、作为本发明一种全自动天车控制方法的进一步优选方案,在步骤2中,生成天车任务具体如下:

9、步骤2.1,添加倒库任务:

10、步骤2.11,查询对应跨区包含炉渣跨和废钢跨的倒库任务;

11、步骤2.12,有倒库任务,在天车任务中添加吸料库区,放料库区,将是否有抓料任务设置为true,将是否有卸料任务设置为true;

12、步骤2.13,若没有倒库任务,则直接跳过;

13、步骤2.2,添加槽车任务:

14、步骤2.21,判断天车是否执行槽车任务,不执行则跳过;

15、步骤2.22,判断天车任务是否已经有卸料任务,true则跳过;

16、步骤2.23,查询开工状态的槽车任务,如果没有任务,则跳过;

17、步骤2.24,筛选最优先的槽车任务单,没有则按顺序取;

18、步骤2.25,判断槽车任务明细中的物料是否有效,天车是否可以抓取该物料给槽车上料;

19、步骤2.26,若没有物料可以给槽车上料,则跳过;

20、步骤2.27,给天车任务设置物料外键,物料编码,物料名称,槽车任务单明细外键,槽车任务单外键,槽车任务单编码,将是否有卸料任务设置为true;

21、步骤2.3,添加货车任务:

22、步骤2.31,是否有抓料任务,true则跳过;

23、步骤2.32,查找天车跨的开工状态货车任务,没有则跳过;

24、步骤2.33,给天车任务设置货车任务单外键,货车任务单编码,物料外键,物料编码,物料名称,将是否有抓料任务设置为true;

25、步骤2.4,添加火车任务:

26、步骤2.41,是否有抓料任务,true则跳过;

27、步骤2.42,判断是不是火车侧天车,不是则跳过;

28、步骤2.43,查询开工状态火车任务,没有则跳过;

29、步骤2.44,给天车任务设置火车任务单外键,火车任务单编码,物料外键,物料编码,物料名称,将是否有抓料任务设置为true;

30、步骤2.5,添加库区任务:

31、步骤2.51,如果是否有抓料任务为false并且是否有卸料任务也为false,或者物料外键为空,返回天车任务出现错误,重新生成;

32、步骤2.52,如果是否有抓料任务为true并且是否有卸料任务也为true,则跳过;

33、步骤2.53,如果是否有抓料任务为false;

34、步骤2.54,查询存取天车任务中物料信息的库位,将库区信息保存至天车任务;

35、步骤2.55,如果是否有卸料任务为false;

36、步骤2.56,查询存取天车任务中物料信息的库位,将库区信息保存至天车任务;

37、步骤2.6,判断是否有抓点卸点信息,如有一个为空,则重新生成天车任务;

38、步骤2.7,保存天车任务单。

39、作为本发明一种全自动天车控制方法的进一步优选方案,所述步骤3具体包含如下步骤;

40、步骤3.1,移动到抓料等待区域;

41、步骤3.2,获取到抓料点;

42、步骤3.3,执行抓料;

43、步骤3.4,移动到卸料区域的等待区域;

44、步骤3.5,获取到卸料点;

45、步骤3.6,执行卸料;

46、步骤3.7,移动到抓料区域的等待区域。

47、作为本发明一种全自动天车控制方法的进一步优选方案,在步骤3.1中,移动到抓料等待区域,具体如下:

48、步骤3.11,判断是否有槽车任务信息,如果有将天车任务添加到槽车线程中去,槽车同时会校验是否需要更新点位数据;

49、步骤3.12,判断是否是有库区抓料信息,如果有则跳过;

50、步骤3.13,是否有货车任务信息;

51、步骤3.14,有则通知货车云台开始扫描;

52、步骤3.15,移动到货车云台旁等待。

53、作为本发明一种全自动天车控制方法的进一步优选方案,步骤3.2,获取到抓料点:

54、步骤3.21,判断是否有货车信息,有则开始获取货车抓点,没有获取到则,循环等待,没有则进入下一步;

55、步骤3.22,有则开始获取货车抓点,没有获取到则,循环等待;

56、步骤3.23,设置抓点信息到天车任务信息中;

57、步骤3.24,判断是否有抓料库区信息;

58、步骤3.25,有则调用天车扫描仪,获取抓点;

59、步骤3.26,设置抓点信息到天车任务信息中。

60、作为本发明一种全自动天车控制方法的进一步优选方案,在步骤3.3中,执行抓料,采用调用抓料方法,具体如下:

61、步骤3.31,设置大车目标坐标;

62、步骤3.32,调用避让方法;

63、步骤3.33,设置小车目标坐标;

64、步骤3.34,设置起升目标坐标;

65、步骤3.35,设置plc任务;

66、步骤3.36,设置作业类型;

67、步骤3.37,设置任务运行状态;

68、步骤3.38,判断放料任务状态是否为true;

69、步骤3.39,设置任务运行状态。

70、作为本发明一种全自动天车控制方法的进一步优选方案,在步骤3.4中,移动到抓料区域的等待区域:具体如下

71、步骤3.41、判断是否有卸料库区信息;

72、若有需要避让则调用巡航方法,更新天车扫描数据;

73、其中,巡航方法,具体如下:

74、设置大车目标坐标;

75、判断是否需要避让;

76、需要避让,则调用避让方法;

77、设置作业类型;

78、设置任务运行状态;

79、判断避让任务状态是否为true;

80、设置任务运行状态;

81、步骤3.42、通知天车扫描仪更新数据;

82、步骤3.43、更新天车任务状态为完成。

83、作为本发明一种全自动天车控制方法的进一步优选方案,步骤3.32,调用避让方法避让方法,具体如下:

84、调用加锁的方法;

85、获取:同跨的两台天车线程;

86、获取:当前t天车当前位置;

87、获取:另一台o天车当前位置;

88、获取:o天车的目标值;

89、如果o天车的目标值为空,则o天车的当前位置为目标值;

90、创建参数:是否需要避让,避让目标位置,避让方向安全距离;

91、判断当前天车向x轴正方向还是负方向;

92、正方向:

93、如果:t天车目标位置+系统避让安全距离>o天车目标位置;

94、设置:避让方向安全距离为正的系统避让安全距离;

95、设置:是否需要避让为true;

96、设置:避让目标位置为o天车目标位置-系统避让安全距离;

97、负方向:

98、如果:t天车目标位置-系统避让安全距离<o天车目标位置;

99、设置:避让方向安全距离为负的系统避让安全距离;

100、设置:是否需要避让为true;

101、设置:避让目标位置为o天车目标位置+系统避让安全距离;

102、判断是否需要避让,并且避让目标位置>0;

103、调用巡航方法;

104、t天车设置大车目标坐标;

105、循环:

106、获取:t天车当前位置;

107、获取:o天车当前位置;

108、获取:o天车目标值;

109、如果:避让方向安全距离>0,则判断移动正负方向;

110、如果:t天车当前位置+避让方向安全距离>=o天车目标值并且o天车当前位置>=t天车当前位置+1.5*避让方向安全距离;

111、则结束避让任务;

112、否则:

113、如果:t天车当前位置+避让方向安全距离<=o天车目标值,并且o天车当前位置<=t天车当前位置+1.5*避让方向安全距离;

114、则结束避让任务。

115、一种基于全自动天车控制方法的全自动天车控制系统,包含启动天车线程模块、创建动作任务模块和执行动作任务模块;

116、启动天车线程模块,用于启动天车线程;

117、创建动作任务模块,用于创建动作任务,生成天车任务;

118、执行动作任务模块,用于根据天车任务执行动作任务。

119、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

120、本发明一种全自动天车控制系统及控制方法,通过创建动作任务,进而执行动作任务,通过预先设置任务序列,实现了控制天车根据所述任务序列自动运行的目的,一方面减少工人对天车的控制操作,从而减少工人误操作引发的生产事故,另一方面,自动运行方式下,各任务之间的衔接更加流畅,可以有效地提高生产或生产效率。

- 还没有人留言评论。精彩留言会获得点赞!