一种粉状物料用防溢出卸料装置的制作方法

本发明涉及输送机卸料,具体为一种粉状物料用防溢出卸料装置。

背景技术:

1、皮带输送机是现代散状物料运输的主要设备,它广泛应用于冶金、矿山、煤炭、港口、化工、水利、电力等诸多行业,卸料装置作为带式输送机的重要部件,其可靠工作是带式输送机正常运行的必要条件,随着大带宽、大运量,高效节能,经济环保式带式输送机的广泛应用,对于带式输送机卸料装置的使用要求也越来越高,例如,在制药行业,经常会使用皮带输送机批量化输送并倾斜粉状药物,这一过程中皮带输送机抑制粉尘扬起的能力便决定了其卸料精度,同时,还能减少粉状药物因飘散溢出造成的损失量。

2、现有技术中,在粉状物料由皮带输送机末端卸料时,常采用圆管进行输送,位于皮带输送机末端高处的粉状物料通过圆管垂直倾倒在下方的承载平台(例如装载小车等)上,由于圆管的内径一定,在粉状物料输送密度变化的前提下,下落的粉状物料容易在管道内发生扬尘,进而通过管道端口溢出,造成环境污染以及物料损失,其中,公开号为cn106586613b的中国专利文献中提出了一种用于散料运输定点卸料的除尘密封装置,通过密封组件与移动卸料溜槽、固定滑板和固定受料板之间密封的配合,在移动卸料溜槽和固定受料溜槽配合的内部,围设形成粉尘密封腔,使得物料在移动卸料溜槽中进入固定受料溜槽之后产生的扬尘,在除尘排风管的抽吸作用下,通过粉尘密封腔排出后进入除尘器进行处理,尽管这一类密封装置能够通过除尘器对扬起的粉尘进行吸附,但是并未从根本上抑制粉尘的发生,无法做到真正意义上的密封防溢出效果,在利用皮带输送机卸料粉状物料时依旧会出现扬尘溢出现象,在输送贵重的粉状药物时,这一点使得经济效益更低,因此,本技术公开了一种粉状物料用防溢出卸料装置来满足粉状物料的卸料需求。

技术实现思路

1、针对现有技术的不足,本发明提供了一种粉状物料用防溢出卸料装置,具备减少粉状物料卸料时发生粉尘溢出等优点,解决了现有技术中粉状物料卸料易出现粉尘溢出造成环境污染以及粉料浪费等系列问题。

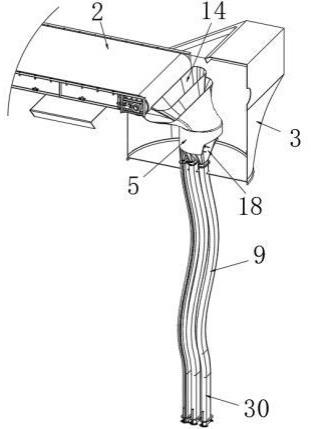

2、为实现上述目的,本发明提供如下技术方案:一种粉状物料用防溢出卸料装置,包括安装在支架顶端的密封罩,所述密封罩套设在皮带输送机的一端,所述密封罩内还设有相互套设的外漏斗与内漏斗,所述外漏斗与内漏斗的顶端均为广口设置,所述外漏斗的底端连通有缺口圆管,所述缺口圆管的底端连通有卸料漏斗与扩增漏斗,且所述缺口圆管内还安装有用于控制物料进入所述卸料漏斗或所述扩增漏斗内的倾斜组件,所述倾斜组件包括平行布置的倾斜板与卸料板,所述卸料板通过第一扭簧与所述缺口圆管的内壁相连接,且所述第一扭簧安装在对应所述卸料板的顶端,所述卸料板位于对应所述扩增漏斗的顶端,所述卸料漏斗与所述扩增漏斗的底端还均连通有蛇形管,且所述内漏斗的底端内壁通过第二扭簧连接有偏时板,所述偏时板的一侧设有橡胶材质的第一限位球;所述扩增漏斗的顶端还连接有与所述缺口圆管内壁相贴合的密封板,所述密封板上设有用于减缓对应所述卸料板转动速度的减速组件,所述减速组件包括用于挤压管型气囊的压缩板,以及滑动套设在直管内的水平活塞,所述压缩板通过多级伸缩套杆及弯曲弹簧安装在对应所述卸料板的底侧,所述直管与所述管型气囊相连通,且所述直管的一端开设有用于控制所述水平活塞移动速度的第一交换孔,所述第一交换孔位于所述缺口圆管外;所述蛇形管呈弯曲设置,且所述蛇形管的底端连通有卸料管,所述卸料管的底端还设有与其相适配的锥形台,所述锥形台的底部边缘连接有侧耳,所述侧耳上连接有垂直活塞,所述垂直活塞滑动套设在对应的垂直筒内,且延长板上还设有用于控制所述垂直活塞移动速度的第二交换孔,所述锥形台的侧壁上还安装有橡胶材质的第二限位球。

3、优选地,所述密封罩上设有密封盖板,所述皮带输送机的卸料端贯穿所述密封盖板并延伸至所述外漏斗的上方,所述内漏斗位于所述皮带输送机卸料端的一侧,且所述外漏斗的内壁与所述内漏斗的外壁之间设有用于粉状物料落料至所述卸料漏斗内的落料间隙,所述内漏斗套设在所述外漏斗内。

4、优选地,所述缺口圆管呈圆筒状,所述倾斜板固定套接在所述缺口圆管的内壁上,所述倾斜板的边缘开设有圆角并与相邻所述卸料板的边缘相贴合,所述缺口圆管的内壁上开设有安装槽,所述卸料板的边缘连接有第一转轴,所述第一转轴转动安装在对应的所述安装槽内,所述第一扭簧套设在对应的所述第一转轴上,且所述第一扭簧的两端分别连接在对应所述安装槽与所述卸料板的外壁上。

5、优选地,所述卸料漏斗与所述扩增漏斗的顶端均安装在所述缺口圆管的底端,所述扩增漏斗与相邻所述卸料漏斗及所述扩增漏斗的顶端边缘相贴合并能够与所述缺口圆管内部形成相对密封状态,所述蛇形管的顶端套接在所述密封罩的底部,且多个所述蛇形管平行布置并均呈波浪状,所述蛇形管的内径小于所述卸料漏斗与所述扩增漏斗的内径大小。

6、优选地,所述卸料板的一侧连接有密封胶条,相邻所述卸料板的一侧开设有与所述密封胶条相适配的密封槽。

7、优选地,所述内漏斗的底端内径小于其顶端内径大小,且所述偏时板的外壁与所述内漏斗的内壁相贴合,所述偏时板的侧壁连接有第二转轴,所述第二转轴转动安装在所述内漏斗的内壁上,所述第二扭簧套设在对应的所述第二转轴上,所述第二扭簧的两端分别连接在所述内漏斗的内壁与所述偏时板的侧壁上,所述内漏斗的内壁上还开设有第一球槽,所述第一限位球卡设在所述第一球槽内。

8、优选地,多个所述密封板的长度不一,所述密封板上还安装有倾斜座,所述倾斜座与所述压缩板上均开设有弧形槽,所述管型气囊套接在对应所述倾斜座上的所述弧形槽内,且所述直管与对应的所述管型气囊相连通并贯穿多个所述密封板,所述多级伸缩套杆的两端分别连接在对应所述卸料板的一侧与所述压缩板上,所述水平活塞上连接有水平导管,所述水平导管的滑动套设在对应的所述直管内,所述第一交换孔开设在所述直管延伸至所述缺口圆管外的一端。

9、优选地,所述第一交换孔与所述多级伸缩套杆上还分别套设有水平弹簧及所述弯曲弹簧,所述水平弹簧的两端分别连接在所述直管的一端与所述水平活塞上,所述弯曲弹簧的两端分别连接在所述压缩板与对应的所述卸料板上。

10、优选地,所述卸料管垂直布置,所述锥形台套设在对应的所述卸料管内,所述侧耳位于所述卸料管外,所述延长板套接在对应所述卸料管的底端外壁上,所述侧耳上连接有滑动套设在所述延长板内的垂直连杆,所述垂直活塞连接在对应所述垂直连杆的顶端。

11、优选地,所述卸料管的底端内壁上开设有与所述第二限位球相适配的第二球槽,所述垂直连杆上套设有垂直弹簧,所述垂直弹簧的两端分别连接在对应所述侧耳与所述延长板上。

12、与现有技术相比,本发明提供了一种粉状物料用防溢出卸料装置,具备以下有益效果:

13、1、该粉状物料用防溢出卸料装置,通过对应的蛇形管向外卸料,相对于现有技术中的固定圆管卸料方式,在物料较少时减小了卸料管道的内径大小,从而减小粉状物料出现粉尘溢出的现象,当皮带输送机上出现局部物料堆积分布较大时,多余的物料在脱离皮带输送机一端下落时,能够进入内漏斗中,并通过第一限位球与第一球槽相互挤压的限位作用,使得偏时板保持“关闭”状态,利用内漏斗收集多次多余物料,因内漏斗与皮带输送机的端部间距更小,所以相较于利用蛇形管多次直接落料,能够避免物料在卸料管道内出现大范围的粉尘现象,当第一限位球无法克服内漏斗内收集到的多余物料的重量时,偏时板发生转动,第二扭簧蓄力,将内漏斗内集中收集到的物料一次性倒出,“砸中”下方对应的卸料板,使得卸料板发生转动,开启对应扩增漏斗的通道,将卸料漏斗无法运输的多余粉状物料经对应数量的扩增漏斗输送至下方其他的蛇形管内,随后在对应第一扭簧与第二扭簧的作用下,使得卸料板与偏时板恢复至原密封状态,这样一来,便能够根据皮带输送机上实时运输粉状物料的具体含量,自主对应“开启”不同数量的蛇形管,采用不同工况下不同数量的细管代替传统粗圆管的卸料方式,能够充分利用蛇形管进行卸料,从根本上有效减小粉状物料卸料时发生扬尘溢出,提高物料运输过程中的经济效益,在多余物料通过扩增漏斗卸料时,倾斜布置的倾斜板与卸料板,还能促进粉状物料充分滑落至卸料漏斗内,提高卸料漏斗及与其连通的蛇形管的运输效率,减小其他蛇形管的开启时长,保持密封强度,有效减小粉状物料在蛇形管内出现扬尘溢出,另外,通过在偏时板上设置与其“不同轴”的第二转轴,方便偏时板受力后转动,避免两侧受力均匀难以偏转卸料,同时,通过将第一转轴设置在对应卸料板的端部,使其较低一端受到粉状物料挤压时利用杠杆原理更加方便转动,配合第一扭簧实现不同扩增漏斗的稳定开闭。

14、2、该粉状物料用防溢出卸料装置,通过卸料板偏转“开启”扩增漏斗辅助卸料的同时,还能够通过多级伸缩套杆的导向作用,使得压缩板稳定挤压管型气囊,将管型气囊中的气体挤压至直管内,并推动其中的水平活塞移动,由于第一交换孔的孔径较小,从而使得水平活塞一侧气体溢出直管的速度受限,进而控制管型气囊的形变速度,从而反向减缓多级伸缩套杆的伸缩速度,也即减缓对应卸料板的偏转速度,这样一来,便能够在卸料时避免卸料板因冲击力发生急速偏转,从而在密封罩内造成粉尘扬起,实现稳定卸料,另外,通过将直管贯穿至缺口圆管外,以及配合挤压管型气囊的控制方式,相较于在缺口圆管内设置活塞减速的控制方式,避免因多次循环使用后活塞的密封问题发生扬尘进入直管内,从而提高密封抑制粉料扬尘的同时还能减小物料损失。

15、3、该粉状物料用防溢出卸料装置,通过锥形台的密封作用以及第二限位球与第二球槽的限位作用,使得锥形台位置固定,多次下落的物料会堆积在卸料管内,当第二限位球与卸料管之间的挤压力无法克服物料的总重时,第二限位球发生弹性形变并脱离对应的第二球槽,在垂直连杆的导向作用下,锥形台脱离卸料管,并且在第二交换孔的气流限速作用下,减缓垂直活塞的下降速度,也即减缓锥形台与卸料管的脱离速度,从而使得物料缓慢从卸料管的底端泻出,配合上方外漏斗与内漏斗的使用,在整体方案上充分减小了粉状物料垂直卸料时的扬尘溢出,另外,由于锥形台与承载平台的间距较小,所以还能通过锥形台将物料分散开,避免物料垂直落料,进一步减缓物料流速,减小扬尘,此外,通过设置蛇形管代替传统直圆管的卸料方式,能够有效减小粉料下落速度,减小扬尘,以及减小扬尘“上流”溢出管道外。

- 还没有人留言评论。精彩留言会获得点赞!