一种食品智能化包装装置及包装方法

本发明涉及食品包装,尤其涉及到一种食品智能化包装装置及包装方法。

背景技术:

1、现有技术的包装装置通常以输送链工作,在输送链的的路径位置上布置有多个用于包装以及检测的设备,通过额外布置的包装设备和检测设备的协调,完成对产品的包装,而输送链其本身除了承担输送的任务外,不再承担其他任务,这使得一般包装装置的输送链的占地面积较大,在较小区域的面积内不方便使用。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供了一种食品智能化包装装置及包装方法及方法,相比于现有技术,本发明中的食品智能化包装装置在较小区域空间内也可以进行布置,方便使用。

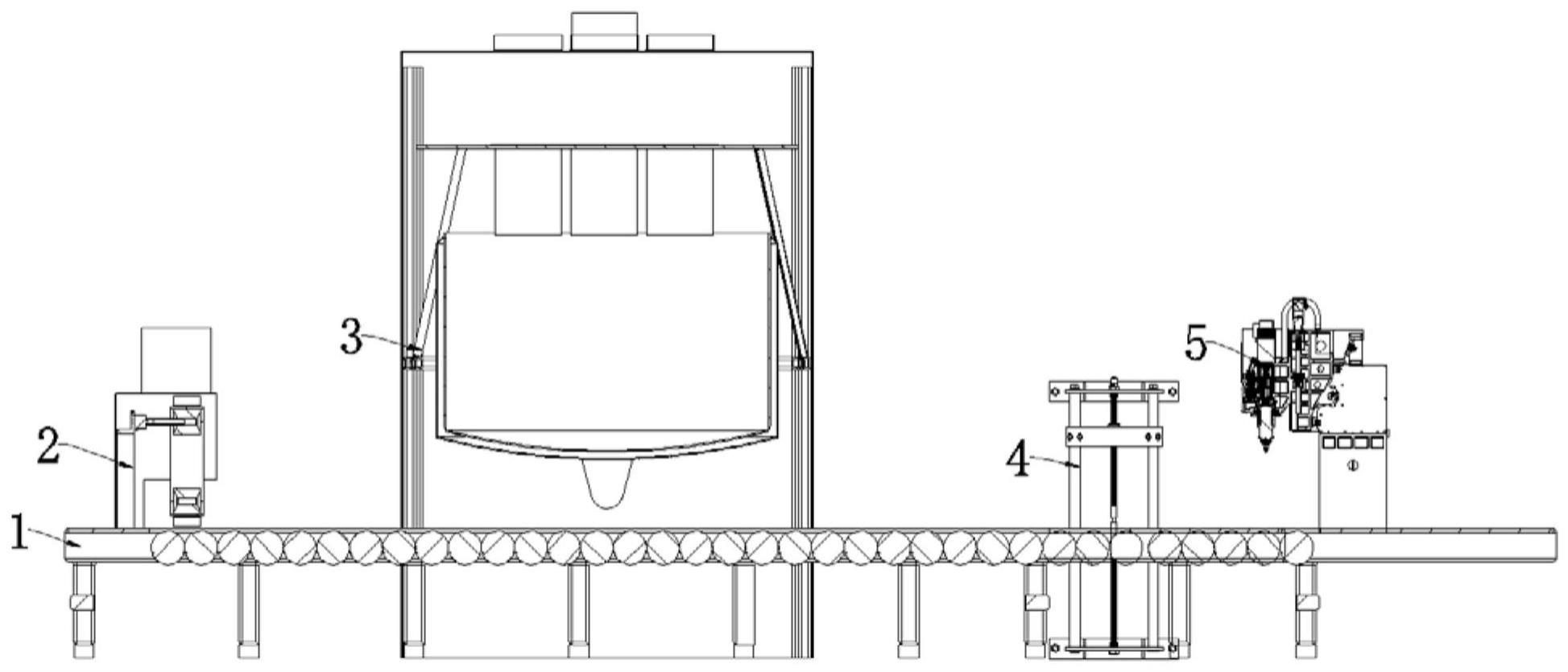

2、本发明是通过以下技术方案实现的:本发明公开一种食品智能化包装装置,包括:

3、输送单元,输送单元配置为沿预期路径输送物体;

4、输入单元,输入单元配置为向输送单元输入空包装盒;

5、装载单元,转载单元配置为通过包装盒开口向空包装盒内装载不透光物体,形成填充包装盒;

6、密封单元,密封单元配置为密封填充包装盒开口;

7、其中,包装盒包括与输送单元接触的底板,底板配置为可透光材质,输送单元包括沿第一路径输送物体的第一输送线,第一输送线包括第一边框、联接第一边框的第一传送辊和驱动第一传送辊旋转的驱动组件,第一传送辊沿第一路径布置,第一传送辊包括可透光材质的辊体和连接辊体的光源,光源发出的光线进入到辊体,沿着辊体的布置轨迹布置有投影面,辊体配置出光作用于空包装盒和/或填充包装盒。

8、优选地,输送单元还包括:

9、第二输送线,第二输送线配置为麦克纳姆轮输送线,其至少具备四个输送方向;

10、第三输送线,第三输送线配置为位于第二输送线第一方向;

11、第四输送线,第四输送线配置为位于第二输送线第二方向;

12、第五输送线,第五输送线配置为位于第二输送线第三方向;

13、其中,第一输送线位于第二输送线的第四方向,输入单元和装载单元位于第一输送线路径,密封单元位于第三输送线路径。

14、优选地,为了可以节约能源,多个第一传送辊沿第一路径排列,形成传送辊组,多个传送辊组沿垂直于第一路径的方向排列形成第一输送线的输送区域,对于传送辊组,其均由独立的驱动设备进行驱动,用户依据包装盒尺寸的大小,规划出合理的输送区域,使输送区域所运用到的传送辊组的数量最少,以完成节约能源的目的。

15、优选地,为了可以提高包装盒在输送单元上运动的稳定性,辊体的外侧壁沿周向开设有多个收纳腔,收纳腔内布置有作用于活动块的弹性件,活动块活动连接收纳腔,收纳腔底部固定设置有电磁铁,活动块的底部配置为磁性材质;

16、其中,辊体具备二种状态,在第一状态下,电磁铁吸附活动块,活动块不凸出于辊体外侧壁;在第二状态下,电磁铁不接触活动块,活动块凸出于辊体外侧壁;其中,当确定了输送区域后,对输送区域内辊体内的电磁铁通电,使辊体处于第一状态,而未处于输送区域的辊体处于第二状态,第二状态下的辊体布置为在第一状态下的辊体的外围设置,通过第二状态下辊体上凸出的活动块形成在输送区域外围的挡墙,包装盒在输送的过程中,由于活动块的设置,不会移动到其他非输送区域,提高包装盒输送的稳定性。

17、优选地,输入单元的结构包括:

18、支撑器件,支撑器件布置在输送单元正上方;

19、驱动电机,驱动电机布置有二组,安装在支撑器件表面;

20、辊柱,辊柱布置安装在驱动电机轴部;

21、传送带,传送带布置有二个,分别由二组驱动电机驱动进行运动;

22、多个支撑片,支撑片垂直安装在传送带远离辊柱一侧的表面;

23、其中,二个传送带上支撑片之间设置有第一间隙,包装盒的边缘部位配置有支撑部,叠放的包装盒位于第一间隙位置,且包装盒的边缘位置被支撑片所支撑。

24、优选地,光源包括至少三个独立驱动的发光单元,发光单元包括紫外线光源、第一光源和第二光源,第一光源和第二光源的亮度不同,用户可以基于不同的需求对发光单元进行切换。

25、本发明还公开一种食品智能化包装方法,包装方法包括步骤:

26、将空包装盒以预期的姿态通过输送单元进行输送;

27、包装盒输送至第一位置处,第一位置处布置有第一传送辊,第一传送辊出光照射空包装盒底部,在投影面上显示空包装盒在光照射下形成的阴影,对阴影进行识别,判断阴影上是否有光斑;

28、对阴影上具有光斑的空包装盒标记为第一包装盒;

29、包装盒输送至第二位置处,第二位置处布置有装载单元,通过在未被标记的空包装盒内装载不透光物体,形成填充包装盒;

30、包装盒输送至第三位置处,第三位置处布置有第一传送辊,第一传送辊出光照射填充包装盒底部,检测在投影面上是否亮度均一,将亮度不均一的填充包装盒标记为第二包装盒;

31、包装盒输送至第二输送线位置处,第三输送线输送未被标记的包装盒,第四输送线输送第一包装盒,第五输送线输送第二包装盒;

32、第三输送线将未被标记的包装盒输送至密封设备组,密封未被标记的包装盒开口位置,完成包装。

33、优选地,将空包装盒以预期的姿态通过输送单元进行输送的步骤包括:

34、将包装盒的底部放置于一平台,获得俯视图

35、通过包装盒俯视图的边缘区域选择二个最远距离第一端点,二个第一端点连线长度为第一尺寸;

36、在包装盒俯视图选择二个区别于第一端点的第二端点,二个第二端点的连线长度为第二尺寸,其中在垂直于二个第一端点连线的方向上,二个第二端点的距离最远;

37、以第一投影和第二投影为侧边构建矩形;

38、将矩形投影在输送单元表面,使矩形的一条侧边位于传送辊组的边缘区域,将包装盒沿垂直于第一路径的方向所覆盖的传送辊组确定为有效输送区域;

39、对有效输送区域的第一传送辊通电,使辊体处于第一状态,完成空包装盒以预期的姿态放置在输送单元表面。

40、优选地,包装盒的边缘部位为透光材质,开设有密封槽,包装盒还配对设置有密封盖,密封盖上布置有空心柱,当密封盖密封包装盒时,空心柱收纳于密封槽,且空心柱二端与空气处于连通状态;

41、密封未被标记的包装盒开口位置的步骤包括:

42、第三输送线将未被标记的包装盒输送至密封单元,密封单元在包装盒的开口位置位置通过密封盖覆盖于包装盒,初步形成密封;

43、将初步密封的包装盒输送至点胶设备位置,点胶设备通过空心柱的一端对密封槽注入光敏胶;

44、点胶设备位置处第三输送线上布置有第一传送辊,在点胶设备注胶的同时,通过启动紫外线光源,通过紫外线对注胶区域的光敏胶进行固化,待光敏胶完成固化后,完成未被标记的包装盒密封。

45、优选地,边缘区域的底部还形成有透镜单元,紫外线光源发出的光透过透镜单元后,折射至密封槽区域,其中透镜单元的面积大于密封槽区域,通过透镜区域的设置,可以将更大区域的紫外线光线运用到密封槽区域,进而减少固化的时间。

46、本发明公开了一种食品智能化包装装置及包装方法及方法,与现有技术相比:

47、本发明中的第一输送线上布置为检测区域,此区域具备对不同阶段的包装盒进行检测的功能,具体而言,光源发出的光线进入到辊体,辊体为透光材质,可以出光照射在待检测的盒体的底部,通过观察盒体底部在光照射下在投影面形成的阴影来判断污垢或缺口,由于当光线穿过透明物体时,物体内部的污垢和缺口会影响光线的传播,从而在投影上产生光斑或形状变化,本发明中对光源选择、包装盒与投影面表面的距离和光照强度进行测试和调整,以获得最清晰的投影图像,而对于投影图像的识别,可以基于图像识别的技术,将实际的投影图像与数据库中的图像去比对去判断,也可以人工进行识别,在此不进行详细的限定,对于辊体,其可以为玻璃材质,在辊体的外侧进行磨砂处理,而在辊体的内表面附着贴附有反射片,且在辊体的内表面上布置网点,当光源光线进入到辊体内时,通过网点的漫反射以及磨砂面的处理,使得辊体形成光照均匀的光源,进而提高检测结果的精准度,本发明中的输送单元上也集成设置有检测设备,在较小区域空间内也可以进行布置本发明中的包装装置,方便使用。

- 还没有人留言评论。精彩留言会获得点赞!