一种起重机变幅控制系统及其控制方法与流程

本发明涉及工程机械,涉及一种起重机变幅控制系统及其控制方法,具体涉及一种起重机变幅下落的控制系统及其控制方法。

背景技术:

1、变幅平衡阀:一般安装于变幅油缸的无杆腔,用于负载保持,使变幅油缸可以在任意位置锁止,同时可以通过改变变幅平衡阀的开度大小,控制变幅下落的速度。

2、起重机是在工程建设中广泛应用的重要设备,其上车主要包括起升、伸缩、变幅、回转等动作,其中变幅是指起重机吊臂在油缸的带动作用下绕转台后铰点轴做旋转运动,实现吊臂角度的变化。

3、起重机的变幅机构液压系统主要由变幅油缸、平衡阀、泵和控制阀组成,其中变幅油缸利用其伸缩来带动吊臂上升或下降;平衡阀一般安装于变幅油缸的无杆腔,用于负载保持,使变幅油缸可以在任意位置锁止,同时利用其自身的反向开启控制系统,对变幅下落的速度进行控制;泵用来提供压力油源;控制阀用于控制油缸的进油和回油。

4、目前,变幅下落主要采用两种方式,动力下落变幅控制和重力下落变幅控制,两种控制方式的液压原理分别如图1和图2所示。如图1所示,采用动力下落的变幅控制方式,在做变幅下落动作时,油泵(图中未示出)打出的压力油由b口进入有杆腔与平衡阀2控制口,利用油泵往变幅油缸1有杆腔输入压力油增压反向开启平衡阀2(即当变幅油缸1有杆腔的压力增大到足以开启平衡阀2时),实现变幅下落。如图2所示,采用重力下落的变幅控制方式,在做变幅下落动作时,先导压力油从x口进入平衡阀2的控制口反向开启平衡阀2,吊臂在自身重力和重物的重力作用下即可实现变幅下落。

5、虽然上述两种控制方式均能实现变幅下落,但对于采用动力下落的变幅控制方式的系统,由于没有采用稳定的外部油源控制平衡阀,因此对负载变化比较敏感,对平衡阀的响应特性及其与系统的匹配要求较高,稍有偏差便会导致变幅下落不稳,如抖动等;此外,这种控制方式进行变幅下落时,随着吊臂角度的变化,需要操作人员不停地调整操纵手柄或油门来控制变幅下落速度,稳定性和安全性较差。对于采用重力下落的变幅控制方式的系统,因为采用了稳定的压力油源对平衡阀进行控制,因此平衡阀的开度不受负载变化影响,但在控制压力一定时,吊臂角度及吊重量对变幅下落速度的影响较大,有变幅下落速度不可控的弊端,需要操作人员准确控制,并且在空载或者吊臂角度较大时,变幅速度较慢,影响作业效率。

技术实现思路

1、针对现有变幅下落控制系统中,变幅下落不稳和速度无法精确控制的问题,本发明提供了一种起重机变幅控制系统及其控制方法,实现了变幅下落过程中对平衡阀开度的实时精准控制,提高变幅下落的稳定性和安全性,进一步提升起重机变幅效率。

2、为实现上述目的,本发明提供如下技术方案:

3、第一方面,一种起重机变幅控制系统,包括变幅油缸、变幅手柄、液压油箱、油泵、平衡阀、压力传感器以及控制器;所述变幅油缸的无杆腔与平衡阀的c口相连接;所述平衡阀的a1口依次与油泵、液压油箱连接;所述压力传感器与变幅油缸的无杆腔连接,用于实施检测变幅油缸无杆腔的油压p,并将采集的油压值p发送至控制器,所述控制器分别与变幅手柄、油泵、平衡阀、压力传感器电连接,用于接收变幅手柄传过来的工作信号和压力传感器实时监测的油压值p,根据预设的控制策略,实现对油泵排量、平衡阀开度的实时控制。

4、结合第一方面,进一步地,所述平衡阀为电控平衡阀。

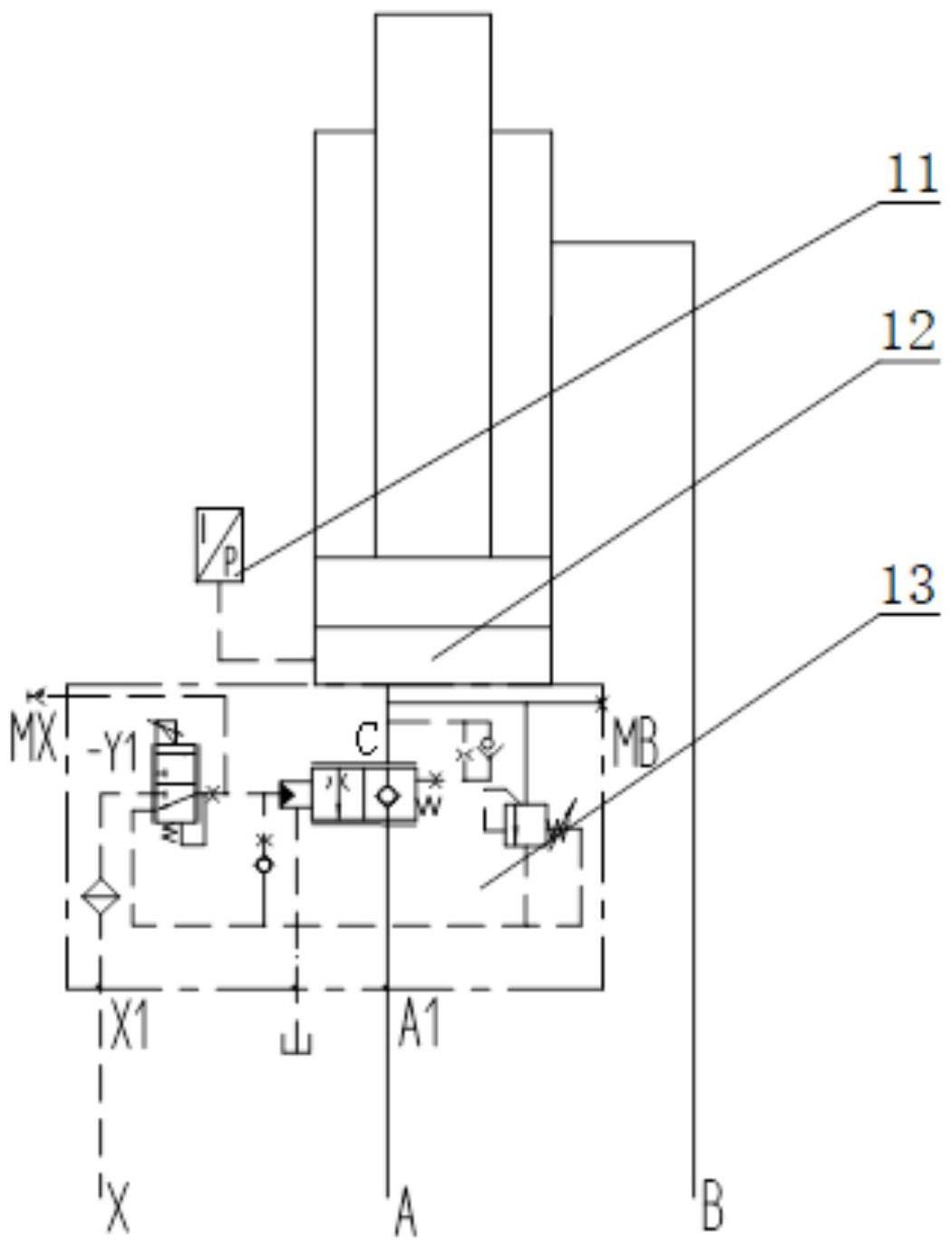

5、结合第一方面,进一步地,所述平衡阀包括电比例减压阀、动态平衡阀以及溢流阀;通过控制所述电比例减压阀的电流值来控制动态平衡阀的开度;所述电比例减压阀为两位三通电比例减压阀,当所述电比例减压阀的控制端y1不得电,处于下位,泄漏口连通,平衡阀未打开;当所述电比例减压阀的控制端y1得电,切换至上位,恒压先导油口x1经过电比例减压阀与动态平衡阀的先导腔连接,平衡阀被打开;所述溢流阀的进油口与变幅油缸的无杆腔连接,溢流口与油箱连接;所述溢流阀的设置用于防止变幅油缸的无杆腔压力过高,其保护作用。

6、结合第一方面,进一步地,能够选取力矩限制器替换所述控制器。

7、第二方面,一种起重机变幅控制系统的控制方法,采用上述的控制系统,包括以下步骤:

8、步骤s1:操控变幅手柄进行变幅下落,变幅手柄将工作信号发送至控制器;

9、步骤s2:压力传感器将变幅油缸无杆腔的压力值p发送至控制器;

10、步骤s3:控制器收到压力值p,并将压力值p与预设的控制策略中的预设压力值进行对比;

11、步骤s4:根据压力值与预设的控制策略的对比结果,控制器自动选择对应控制策略中相应的变幅下落模式,并对油泵排量和平衡阀的最大开度进行控制。

12、结合第二方面,进一步地,所述变幅下落模式包括变幅动力下落模式和变幅重力下落模式。

13、结合第二方面,进一步地,所述步骤s4中预设的控制策略为:当控制器自动选择变幅动力下落模式时,控制油泵排量实时与变幅油缸无杆腔的压力相关联,操控变幅手柄实时控制平衡阀的开度,同时控制器对平衡阀的最大开度不进行限制;当控制器自动选择变幅重力下落模式时,控制油泵排量保持为0,操控变幅手柄控制平衡阀的开度,同时控制平衡阀的最大开度与变幅油缸无杆腔的压力相关联。

14、结合第二方面,进一步地,所述步骤s4中预设的控制策略具体的步骤为:

15、当控制器检测到变幅油缸无杆腔压力值p≤p1时,控制器自动选择变幅动力下落模式,再检测发动机是否给出油门信号,若无油门信号,则启动油泵并将油泵排量保持为v1,同时对平衡阀的最大开度不进行限制;若有油门信号,则将油泵排量v按照油泵排量v与发动机转速呈一定系数比例进行设定,同时对平衡阀的最大开度不进行限制;

16、当控制器检测到变幅油缸无杆腔压力p≤p2时,控制器自动选择变幅动力下落模式,再检测发动机是否给出油门信号,若无油门信号,则对油泵排量v根据设定程序进行控制,同时对平衡阀的最大开度不进行限制;若有油门信号,则将油泵排量v按照油泵排量v与发动机转速呈一定系数比例进行设定,同时对平衡阀的最大开度不进行限制;

17、当控制器检测到变幅油缸无杆腔压力p≤p3时,控制器自动选择变幅重力下落模式,将油泵排量保持为0,同时对平衡阀的最大开度不进行限制;

18、当控制器检测到变幅油缸无杆腔压力p≤p4时,控制器自动选择变幅重力下落模式,将油泵排量保持为0,同时对平衡阀的最大开度k根据设定程序进行控制。

19、当控制器检测到变幅油缸无杆腔压力p>p4时,控制器自动选择变幅重力下落模式,将油泵排量保持为0,同时将平衡阀的最大开度控制为k1,k1为平衡阀本身最大开度值。

20、结合第二方面,进一步地,在相同工况下,上述压力p1<p2<p3<p4,p1、p2、p3以及p4是根据变幅角度来取值的,同一型号的起重机在执行同一种工况时,p1、p2、p3以及p4是一组经调试得到的数值;不同工况,会有不同组数值。

21、结合第二方面,进一步地,对所述油泵排量控制的设定程序为:油泵排量v=v1(p-p2)/(p1-p2)。

22、结合第二方面,进一步地,对所述平衡阀的最大开度k控制的设定程序为:控制平衡阀的最大开度k=(p-p3)(1-k1)/(p3-p4)+1。

23、与现有技术相比,本发明提供了一种起重机变幅控制系统及其控制方法,具备以下有益效果:

24、(1)本发明的控制系统实现了变幅下落过程中对平衡阀开度的实时精准控制,提高变幅下落的稳定性和安全性;为进一步提升起重机变幅效率,利用预设的控制策略实现对变幅下落过程中平衡阀开度的精准控制,进一步地提高变幅下落的效率和稳定性。

25、(2))本发明的控制方法结合了动力下落与重力下落的优点,主要应用在变幅机构中,通过预设的控制策略实时检测变幅油缸无杆腔压力实现自动判断变幅下落的模式,并将油泵排量、平衡阀开度的控制曲线与变幅缸无杆腔的压力实时关联,实现对平衡阀开度和变幅下落速度的实时精准控制,提高了变幅下落的稳定性、安全性和效率,提升了起重机作业效率。

- 还没有人留言评论。精彩留言会获得点赞!