一种基于三维仿真模型的智能一体化安全管控方法与流程

本发明涉及智能安全管控,尤其涉及一种基于三维仿真模型的智能一体化安全管控方法。

背景技术:

1、目前电厂、煤矿等大型企业,通常使用传统的巡检系统对各个设备的运行情况进行巡检分析,巡检主要依赖人工勘察,以及安装固定角度的摄像头,存在勘察不及时无法迅速定位危险工况等问题。

2、诸如:无法准备评估设备工况、设备环境因素制约造成的巡检比较困难、无法及时排除隐患、摄像机调度存在死角等问题。或在润滑以及皮带机转运等设备中还存在,诸如:皮带机撕裂、润滑步骤繁琐、皮带机纠偏难、空气灰尘大、皮带机转运工况等问题的监控和处理不及时,导致现场存在安全隐患。

3、故而,亟需提供一种基于三维仿真模型的智能一体化安全管控方法。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种基于三维仿真模型的智能一体化安全管控方法,利用智能机器人在轨道上运行来实时巡检设备和环境情况,能及时勘察到问题,利用可视化三维地图实现多环节快速定位;精准把控皮带机撕裂、智能集中润滑、自动导正皮带机辊轮、智能气雾抑尘和皮带机转运过程。

2、为了实现上述的技术目的,本发明所采用的技术方案为:

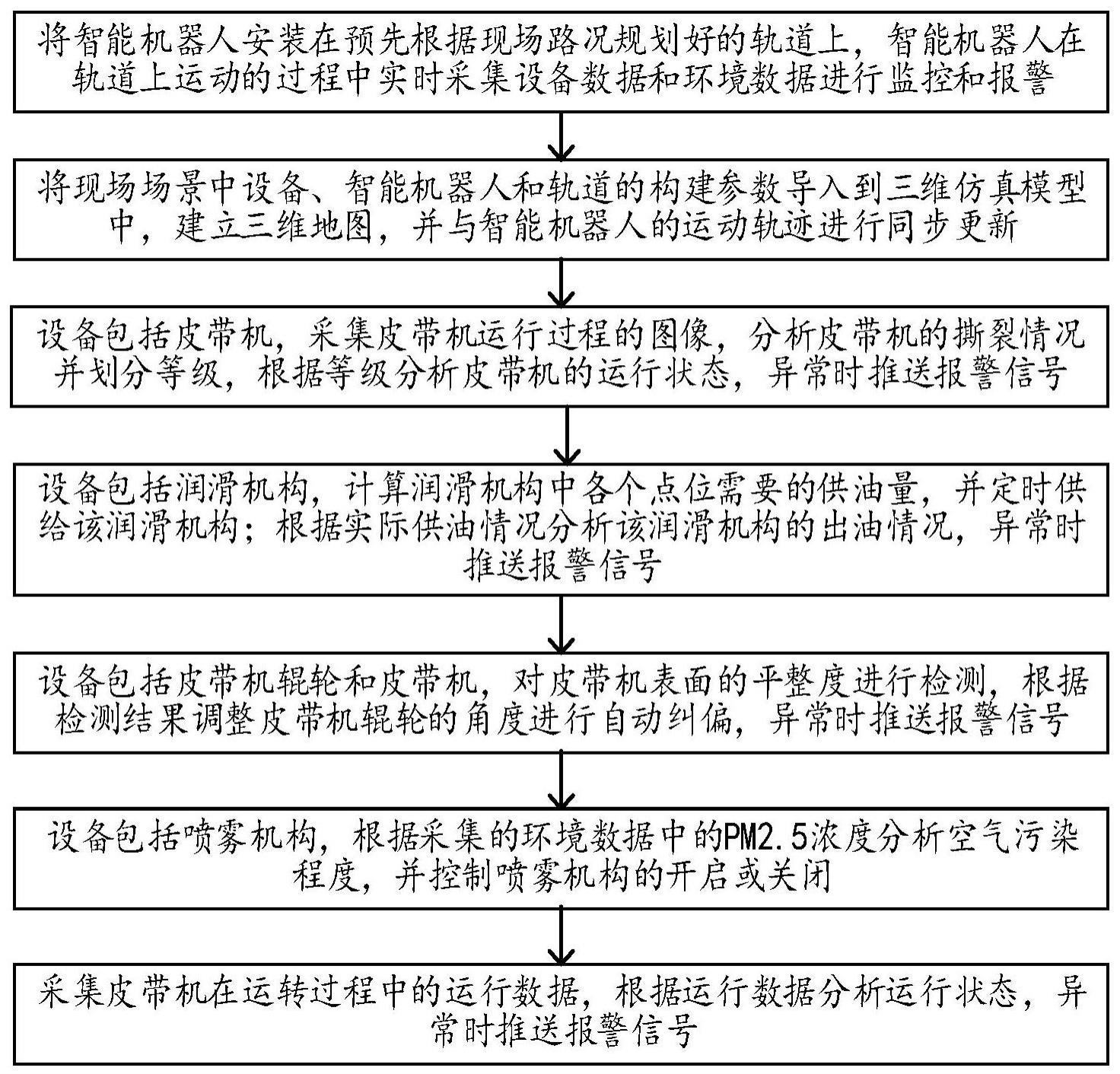

3、本发明提供了一种基于三维仿真模型的智能一体化安全管控方法,包括如下步骤:

4、步骤1、将智能机器人安装在预先根据现场路况规划好的轨道上,智能机器人在轨道上运动的过程中实时采集设备数据和环境数据进行监控和报警;

5、步骤2、将现场场景中设备、智能机器人和轨道的构建参数导入到三维仿真模型中,建立三维地图,并与智能机器人的运动轨迹进行同步更新;

6、步骤3、设备包括皮带机,采集皮带机运行过程的图像,分析皮带机的撕裂情况并划分等级,根据等级分析皮带机的运行状态,异常时推送报警信号;

7、步骤4、设备包括润滑机构,计算润滑机构中各个点位需要的供油量,并定时供给该润滑机构;根据实际供油情况分析该润滑机构的出油情况,异常时推送报警信号;

8、步骤5、设备包括皮带机辊轮和皮带机,对皮带机表面的平整度进行检测,根据检测结果调整皮带机辊轮的角度进行自动纠偏,异常时推送报警信号;

9、步骤6、设备包括喷雾机构,根据采集的环境数据中的pm2.5浓度分析空气污染程度,并控制喷雾机构的开启或关闭;

10、步骤7、采集皮带机在运转过程中的运行数据,根据运行数据分析运行状态,异常时推送报警信号。

11、进一步的,所述步骤1具体包括:

12、步骤11、在智能机器人上搭载双视云台、温度传感器和气体传感器;

13、步骤12、双视云台的一侧配置有摄像头,另一侧配置有红外热像仪,通过摄像头采集设备的图像和视频,通过红外热像仪采集设备的热像图,并将所述设备的热像图、图像和视频通过基站发送给平台;所述平台根据图像和视频对设备进行监控;所述平台根据热像图判断设备的温度情况,当设备的温度超过设备温度阈值时,平台通过控制器控制报警模块发出报警信号;

14、步骤13、智能机器人通过温度传感器采集环境温度,并通过基站发送给平台;所述平台根据环境温度判断环境当前的温度情况,当环境温度超过环境温度阈值时,平台通过控制器控制报警模块发出报警信号;

15、步骤14、智能机器人通过气体传感器采集环境中气体浓度,并通过基站发送给平台;所述平台根据环境中气体浓度判断环境当前指标,当超过气体浓度阈值时,平台通过控制器控制报警模块发出报警信号。

16、进一步的,所述气体传感器包括烟雾传感器、pm2.5传感器、co传感器和so2传感器,所述环境中气体浓度包括烟雾浓度、pm2.5浓度、co浓度和so2浓度;通过所述烟雾传感器采集烟雾浓度,通过所述pm2.5传感器采集pm2.5浓度,通过所述co传感器采集co浓度,通过所述so2传感器采集so2浓度。

17、进一步的,所述步骤2具体包括:

18、步骤21、将现场场景中设备、智能机器人和轨道的构建参数导入到三维仿真模型中,建立三维地图;

19、步骤22、智能机器人的初始标识位置信息和运行速度信息导入到三维仿真模型中,当智能机器人开始运行时,所述三维仿真模型根据初始标识位置信息标识在三维地图对应位置上,再根据运行速度信息实时在三维地图上进行标识,实现三维地图与智能机器人的运动轨迹进行同步更新;

20、步骤23、将三维地图与智能机器人采集到的设备数据和环境数据进行双向绑定,当出现报警信号时,通过三维地图定位当前所在的报警区域,并对报警区域进行排查和处理。

21、进一步的,所述步骤21中将现场场景中设备、智能机器人和轨道的构建参数导入到三维仿真模型之后,还包括:

22、步骤211、将每个构建参数作为不同的节点,每个节点均有一个属性值和权重值,将每个节点的属性值和权重值相乘,得到节点分;

23、步骤212、将每个节点分按照从大到小的顺序进行排列;

24、步骤213、将节点分大于得分阈值的构建参数进行保留,将节点分不大于得分阈值的构建参数进行删除。

25、进一步的,所述步骤3具体包括:

26、步骤31、通过皮带机底部的红外光束扫描仪实时对皮带机进行扫描;

27、步骤32、皮带机在传送的过程中,通过设置在皮带机下方的工业相机实时拍摄视频文件,并通过控制器发送给平台;

28、步骤33、平台读取该视频文件并逐帧解码成图像,根据前后帧图像对比,找到皮带机的撕裂区域;

29、步骤34、根据撕裂区域的长度划分撕裂等级;

30、步骤35、当撕裂等级为高风险时,平台通过控制器控制皮带机关机,并通过控制器控制报警模块发出报警信号。

31、进一步的,所述步骤4具体包括:

32、步骤41、平台采用时间计量法计算润滑机构中各个点位需要的供油量:

33、润滑剂消耗量=每小时润滑剂消耗量×润滑周期;

34、润滑剂总量=润滑剂消耗量×运行时间;

35、润滑剂供应频率=运行时间/(每小时润滑剂消耗量×润滑周期);

36、根据润滑剂供应频率得出润滑机构中各个点位每天需要供油的次数,根据润滑剂消耗量得出润滑机构中各个点位每次的供油量;

37、步骤42、平台按照计算的供油的次数和每次的供油量,通过控制器控制供油机构定时供给该润滑机构的各个点位;

38、步骤43、通过每个点位油路上的压力传感器实时测量油压并通过控制器发送给平台;

39、步骤44、平台对比测量的油压和油压正常范围值,若测量的油压位于油压正常范围值内,则不处理;若测量的油压不在油压正常范围值内,则平台通过控制器控制报警模块发出报警信号。

40、进一步的,所述步骤5具体包括:

41、步骤51、通过光电传感器实时检测皮带机表面,若皮带机处于水平位置,则光电传感器检测到皮带机,此时无需调整;若皮带机发生偏移,则光电传感器发生光散射,转换成电信号并通过控制器输出至平台;

42、步骤52、平台按照预设的角度和时间,通过控制器控制纠偏器调整皮带机辊轮的倾斜角以完成对皮带机的纠偏过程;

43、步骤53、当按照预设的角度无法完成皮带机纠偏,或纠偏超过预设的时间时,光电传感器连续将电信号通过控制器推送至平台;

44、步骤54、平台通过控制器控制皮带机停止运行,并通过控制器控制报警模块发出。

45、进一步的,所述步骤6具体包括:

46、步骤61、平台获取智能机器人中气体传感器所采集的pm2.5浓度;

47、步骤62、平台将采集的pm2.5浓度和浓度阈值进行对比,当pm2.5浓度超过浓度阈值时,平台通过控制器控制喷雾机构开启;当pm2.5浓度超过浓度阈值时,平台通过控制器控制喷雾机构关闭。

48、进一步的,所述步骤7具体包括:

49、步骤71、实时采集皮带机在运转过程中的运行数据,运行数据包括电流、电压、功率、温度、湿度、压力和负载,并通过控制器发送给平台;

50、步骤72、平台将采集的电流与预设的电流阈值进行对比,当判断出采集的电流超过电流阈值时,则通过控制器控制报警模块发出报警信号;

51、步骤73、平台将采集的电压与预设的电压阈值进行对比,当判断出采集的电压超过电压阈值时,则通过控制器控制报警模块发出报警信号;

52、步骤74、平台将采集的功率、温度、湿度、压力和负载通过显示器进行显示。

53、采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:

54、1、智能机器人:通过智能机器人和轨道的设计,使得智能机器人能沿着轨道方向运行,智能机器人上配置有360度监控的摄像头,可以24小时360度检测现场场景,不依赖人工勘察;智能机器人采集设备温度、环境温度和气体浓度,对数据进行严格的监控,提前预警,减少事故发生率,保证现场安全作业。

55、2、三维地图:操作人员控制三维仿真模型帮助现场人员更快定位;数字孪生模拟设备运行情况,可以帮助客户更好的理解设备运行状态和磨损情况,更直观的预测智能机器人的运行工况,减少停机时间和维修成本。对数字孪生体结构进行轻量化,提高数据以及模型处理效率,减少人员配置,提高工作效率。

56、3、皮带机撕裂检测:可以精准地计算出撕裂长度,并根据撕裂情况进行提前预警,减少事故发生率,保证现场安全作业。

57、4、润滑控制:可以对设备需要润滑的点位进行自动润滑,并通过润滑情况判断设备是否正常工作,提前预警,减少事故发生率,保证现场安全作业。

58、5、皮带机辊轮纠偏:自动对皮带机辊轮纠偏,提前预警,减少事故发生率,保证现场安全作业。

59、6、气雾抑尘:对空气中灰尘进行监控,提前预警,减少事故发生率,保证现场安全作业。

60、7、皮带机运转监控:精准地对皮带机运转情况进行监控,提前预警,减少事故发生率,保证现场安全作业。

- 还没有人留言评论。精彩留言会获得点赞!