硅片包装设备和硅片包装系统的制作方法

本发明涉及太阳能电池制造,具体涉及一种硅片包装设备和硅片包装系统。

背景技术:

1、硅片属于易碎品,为了避免运输过程中出现损坏,需要对硅片进行包装。相关技术中,往往将多个硅片层叠放置在一起形成一叠硅片,然后对一叠硅片进行塑封打包。在对硅片进行层叠放置时,刚放下去的硅片与其他硅片之间存在气垫效应,导致上层的硅片与下层的硅片之间容易产生错位。在对一叠硅片进行塑封打包时,错位的硅片之间会产生应力,导致硅片产生断裂、缺角等问题,严重影响硅片的良品率。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种硅片包装设备,以提高硅片的良品率。

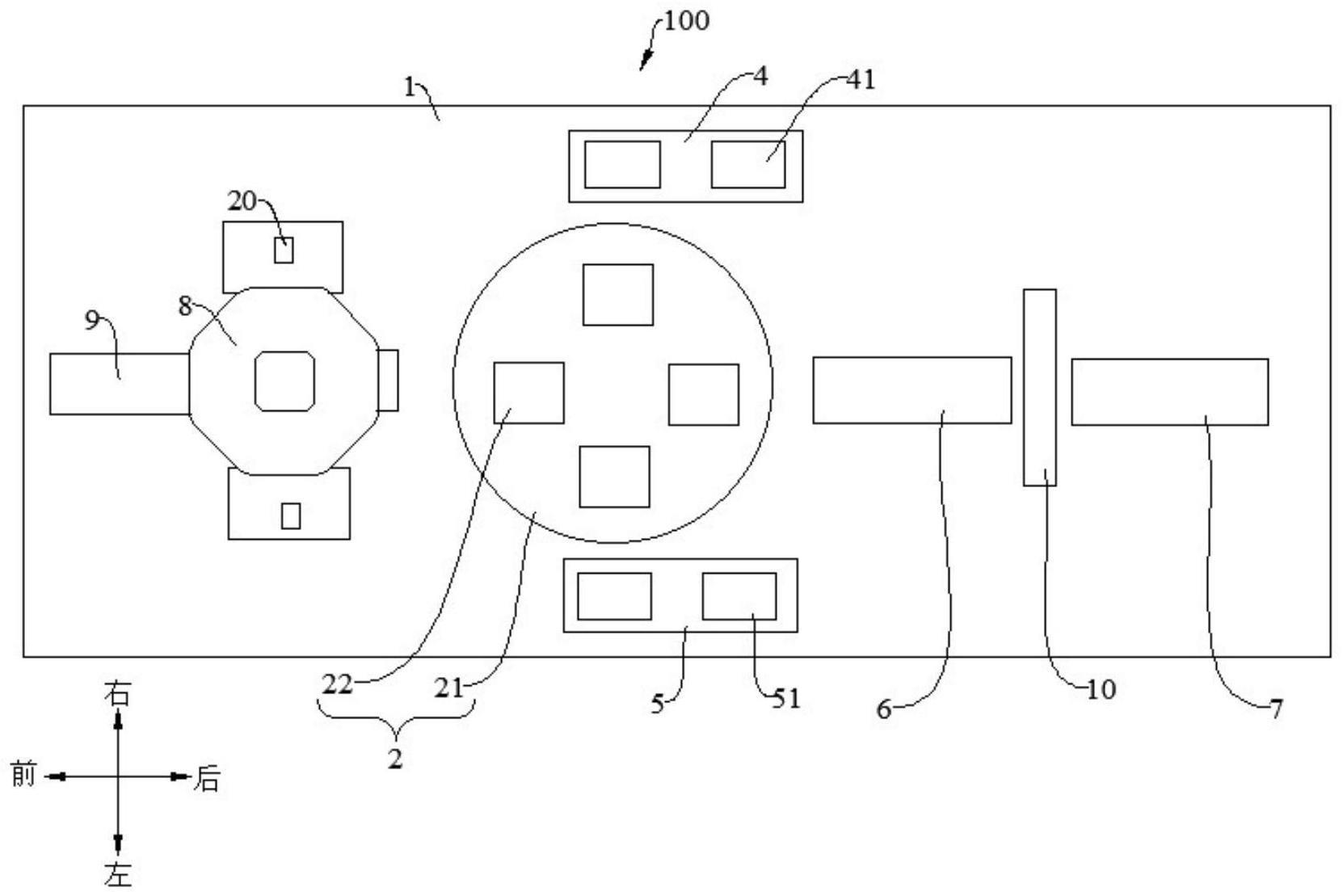

3、本发明实施例的硅片包装设备包括机架、转盘和束带装置,所述转盘包括转盘本体和设置在所述转盘本体上的至少一个承托组件;所述转盘本体可转动地设置在所述机架上,以便所述承托组件在用于放置第一防护层的第一放料位、用于放置硅片的放硅片位以及用于放置第二防护层的第二放料位之间切换;所述束带装置设置在所述转盘的下游,所述束带装置用于对包括所述第一防护层、所述硅片和所述第二防护层的层叠组件捆扎扎带。

4、在一些实施例中,所述硅片包装设备还包括第一机械手、第二机械手、第三机械手和第四机械手,所述第一机械手和所述第二机械手均可活动地设置在所述机架上,所述第一机械手具有用于抓取所述第一防护层的第一抓取部,所述第二机械手具有用于抓取所述第二防护层的第二抓取部;所述第三机械手和所述第四机械手均可活动地设置在所述机架上,所述第三机械手具有用于抓取所述硅片的第三夹爪,所述第四机械手具有用于抓取所述层叠组件的第四夹爪。

5、在一些实施例中,所述第一机械手包括第一安装板和第一吸盘,所述第一吸盘与所述第一安装板连接,所述第一吸盘形成所述第一抓取部;所述第二机械手包括第二安装板和第二吸盘,所述第二吸盘与所述第二安装板连接,所述第二吸盘形成所述第二抓取部;所述第三机械手包括第三安装板和多个所述第三夹爪,多个所述第三夹爪可移动地设置在所述第三安装板上,所述第三夹爪包括用于夹紧所述硅片的第一夹持部和用于承托所述硅片的第一承托部;所述第四机械手包括第四安装板和多个所述第四夹爪,多个所述第四夹爪可移动地设置在所述第四安装板上,所述第四夹爪包括用于夹紧所述层叠组件的第二夹持部和用于承托所述层叠组件的第二承托部。

6、在一些实施例中,所述承托组件包括承载件和多个挡止件,所述承载件设置在所述转盘上,承载件具有用于承载所述硅片的承载面;多个所述挡止件沿所述承载件的周向间隔设置,所述挡止件具有朝向所述承载件设置的挡止面,所述挡止件在夹持所述硅片的归正位置和松开所述硅片的移开位置之间可移动;其中,位于所述归正位置的多个所述挡止件的挡止面抵接于所述硅片的侧面;位于所述移开位置的多个所述挡止件的挡止面均离开所述硅片,以便所述第三机械手抓取所述硅片的第三夹爪或所述第四机械手抓取所述层叠组件。

7、在一些实施例中,所述硅片装夹装置包括两个挡止组件,所述挡止组件包括至少一个挡止件;

8、所述承载面呈长方形,两个挡止组件沿所述承载面的长边间隔设置,以便两个所述挡止组件之间形成用于避让所述第三夹爪或所述第四夹爪的避让口。

9、在一些实施例中,所述硅片包装设备还包括第一上料组件和第二上料组件,所述第一上料组件具有用于存放所述第一防护层的至少一个第一上料部,所述第一上料组件可移动地设置在所述机架上且设于所述转盘的一侧,所述第一上料部在靠近所述第一放料位的第一工作位和远离所述第一放料位的第一避让位之间切换;所述第二上料组件具有用于存放所述第二防护层的至少一个第二上料部,所述第二上料组件可移动地设置在所述机架上且设于所述转盘的另一侧,所述第二上料部在靠近所述第二放料位的第二工作位和远离所述第二放料位的第二避让位之间切换;其中,所述第一机械手在所述第一工作位和所述第一放料位之间移动,所述第二机械手在所述第二工作位和所述第二放料位之间移动。

10、在一些实施例中,所述第一上料部的数量为多个,以在其中一部分所述第一上料部处于所述第一放料位时,另一部分所述第一上料部处于所述第一避让位;所述第二上料部的数量为多个,以在其中一部分所述第二上料部处于所述第二放料位时,另一部分所述第二上料部处于所述第二避让位。

11、在一些实施例中,所述第一上料部包括第一上料板、至少第一挡板和至少一个第一吹气装置,所述第一挡板和所述第一上料板之间围成用于存放所述第一防护层的第一容纳腔,至少一个所述第一挡板上设有朝向所述第一容纳腔的第一气孔,所述第一吹气装置与所述第一气孔连通;和/或,所述第二上料部包括第二上料板、至少一个第二挡板和至少一个第二吹气装置,所述第二挡板和所述第二上料板之间围成用于存放所述第二防护层的第二容纳腔,至少一个所述第二挡板上设有朝向所述第二容纳腔的第二气孔,所述第二吹气装置与所述第二气孔连通。

12、在一些实施例中,所述硅片包装设备还包括第一输送组件和第二输送组件,所述第一输送组件和所述第二输送组件均设于所述转盘的下游,所述第一输送组件和所述第二输送组件间隔设置在所述机架上,以便所述层叠组件的两端分别被所述第一输送组件和所述第二输送组件支撑;所述束带装置的一部分设于所述第一输送组件和所述第二输送组件之间,以便所述束带装置对所述层叠组件的中部捆扎扎带。

13、在一些实施例中,所述束带装置沿所述第一输送组件和所述第二输送组件的布置方向可移动,以便所述束带装置对所述层叠组件的中部捆扎多条所述扎带;和/或,所述硅片包装设备还包括升降装置,所述升降装置设置在所述机架上,所述升降装置与所述束带装置连接,以驱动所述束带装置升降。

14、在一些实施例中,所述第一输送组件和所述第二输送组件之间的间距大于或等于90mm。

15、在一些实施例中,所述硅片包装设备还包括硅片装夹装置,所述硅片装夹装置设于所述转盘的上游,所述硅片装夹装置包括基座、支撑件和多个限位件,所述基座设置在所述机架上;所述支撑件设置在所述基座上,所述支撑件具有用于支撑所述硅片的支撑面;多个所述限位件沿所述支撑件的周向间隔设置,所述限位件具有朝向所述支撑件设置的限位面,所述限位件在夹持位置和松开位置之间可移动地与所述基座连接,所述限位件沿垂直于所述支撑面的方向可移动地与所述基座连接;其中,位于所述夹持位置的多个所述限位件的所述限位面均止抵于所述硅片的侧面;位于所述松开位置的多个所述限位件的所述限位面均离开所述硅片。

16、在一些实施例中,所述基座可活动地设置在所述机架上,以便所述硅片装夹装置在初始位置和检测位置之间切换,所述基座可转动地与所述机架连接;所述硅片包装设备还包括检测装置,所述检测装置设置在所述机架上,所述检测装置靠近所述检测位置设置,所述检测装置用于对处于所述检测位置的所述硅片装夹装置上的所述硅片进行检测。

17、本发明的实施例还提出一种硅片包装系统。

18、本发明实施例的硅片包装系统包括硅片包装设备、塑封设备和/或装箱设备,所述硅片包装设备为上述任一实施例所述的硅片包装设备;所述塑封设备设于所述硅片包装设备的下游,所述塑封设备用于将塑封膜包覆在捆扎有扎带的所述层叠组件外;所述装箱设备设于所述硅片包装设备的下游,所述装箱设备用于将捆扎有扎带的所述层叠组件装入包装箱内。

19、本发明实施例的硅片包装设备工作时,首先,将第一防护层放置在处于第一放料位的承托组件上;然后,转盘本体转动,使得放置有第一防护层的承托组件转动至放硅片位,并将硅片放置在第一防护层上侧;之后,转盘本体转动,使得放置有第一防护层和硅片的承托组件转动至第二放料位,并将第二防护层放置在硅片上侧,此时第一防护层、硅片和第二防护层形成层叠组件,且硅片位于第一防护层和第二防护层之间;接着,转盘本体转动,使得放置有层叠组件的承托组件转动至取硅片位;最后,从处于取硅片位的承托组件上取出层叠组件并转移到束带装置处,利用束带装置对层叠组件捆扎扎带,使得层叠组件形成稳定的整体。本发明实施例的硅片包装设备,可以提高硅片包装过程的自动化程度,从而可以降低硅片的包装成本以及提高硅片的包装效率。

- 还没有人留言评论。精彩留言会获得点赞!