一种落地式移载机器人的制作方法

本发明涉及智能物流,特别是涉及一种落地式移载机器人。

背景技术:

1、现有的物流系统中,对于中小型仓库通常不会搭建立体仓库,而采用地面堆叠的仓库进行货物存储,对于地面仓库而言,通常采用落地式移载机器人。

2、一方面,叉车式移载机器人在取放货物时,每次拿取的数量都是固定的,这种无法自由选择每次拿取的货物数量的机器人存在以下缺陷:对于取货订单而言,每个取货订单所包含的货物数量是不固定的,若单个订单的货物数量与机器人单次拿取的货物数量不匹配时,比如当机器人单次拿取的货物数量为3件,但是单个订单的货物数量需要5件,则机器人需要先拿取两次一共6件货物,再将多余的1件货物送回立体仓库,而实际使用过程中,情况则更加复杂,频繁出现单个订单的货物数量与机器人单次拿取的货物数量不匹配的情况,导致大大影响货物的拿取效率,而只有单个订单的货物数量为机器人单次拿取的货物数量的倍数时匹配度最高,但是又由于单个订单的货物数量是不固定的,只有当机器人单次拿取的货物数量为1件时,才能保证单个订单的货物数量始终为机器人单次拿取的货物数量的倍数,但是单次拿取的货物数量过少又会导致拿取次数增多,从而导致取货效率过低;总结,这种无法自由选择每次拿取的货物数量的机器人导致无论单次拿取的货物数量的多还是少都存在明显的不足。

3、另一方面,现有的落地式移载机器人在移动时,若路线规划不合理,易造成移载机器人移动路线冗杂,货物搬运效率低的问题,若误撞到障碍物,易造成机器人上满载的货物坠落从而引发事故的情况。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种落地式移载机器人,用于解决现有技术中机器人取货数量无法自由选择导致取货效率低、落地式移载机器人在移动时路线规划不合理造成效率低或误撞障碍物引发事故的问题。

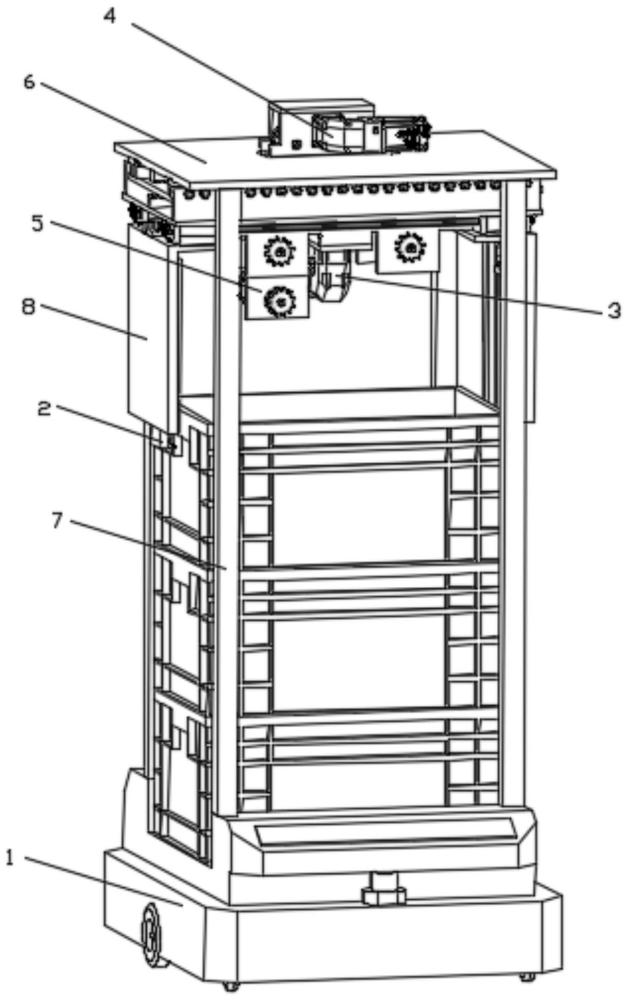

2、为实现上述目的及其他相关目的,本发明提供一种落地式移载机器人,包括:

3、在地面自由移动、用于放置需取放料箱的移动底座;

4、设置于移动底座上方、用于将一个或多个堆摞的料箱在货架和移动底座之间转移的夹抱机构,包括:至少两个用于夹抱料箱的爪件、用于调节爪件之间的间距实现夹抱或释放动作的缩放组件、用于驱动爪件同步横向位移实现将爪件移动至待取货料箱正上方或移动底座正上方的横向位移组件、用于驱动爪件升降且升降距离可控以实现控制单次夹抱数量的升降位移组件;

5、所述移动底座包括:控制单元、用于反馈移动底座周侧其他物体相对位置信息和移动底座内部状态信息的传感单元、驱动移动底座下部的驱动轮旋转和转向并用于实现精确的位置和速度运动控制的伺服单元、用于提供整个机器人电力来源的电源单元;所述控制单元接收传感单元的传感信息进行导航和避障,并将根据规划路线控制伺服单元带动移动底座沿路线移动。

6、通过采用上述技术方案,在需要取货时,由横向位移组件将爪件横向移动至待取货料箱正上方,升降位移组件驱动爪件向下移动,而下降距离根据所需取货的数量进行适应性调整,所需取货数量越多,则爪件下降的距离越长,直至爪件下降至所需取货的料箱中最下方的料箱两侧,再由缩放组件将两个爪件的间距缩小使两个爪件夹抱住最下方的料箱,然后升降位移组件驱动爪件略微上升使料箱抬升,横向位移组件再驱动爪件横向位移将料箱移动至移动底座正上方,升降位移组件驱动爪件下降使最下方的料箱下端面与移动底座接触,最后缩放组件将两个爪件的间距扩大使两个爪件释放料箱,由此,完成了将指定数量的料箱从货架转移至移动底座上的取货行为,而需要送货入库时,只需同理反向重复以上动作即可;由于可以自由选择单次拿取的料箱数量,可根据实际订单所需的料箱数量可控地选择单次拿取的料箱数量,起初先按照移载机器人单次负荷的最大料箱数量进行拿取,最后剩余的余量由移载机器人根据具体余量的数量进行拿取,实现了移载机器人单次取货效率和地面仓库的订单出货节奏之间的平衡,整体提高了地面仓库的出货效率;并且,由于可以自由选择单次拿取的料箱数量,后续需要取货时可由上而下可控地夹抱所需数量的料箱,因此可将单层货架的层高设计的比较高,并将单层货架内堆满料箱,而层高较高的单层货架又使得人员进出更加方便,当出现机器人故障、停电等紧急情况时,不论人工维护还是人工取货都更加方便。

7、于本发明的一实施例中,所述移动底座上方设置有用于安装夹抱机构的安装台,所述安装台和移动底座之间设置有若干个立柱连接支撑;所述安装台下方滑动设置有移动台,所述移动台由电机驱动相对安装台作横向位移,所述缩放组件固定设置于移动台下部并由移动台带动横向位移。

8、于本发明的一实施例中,所述安装台和移动台之间设置有中层板,所述中层板分别与安装台和移动台滑动连接,所述安装台下端面固定设置有齿部向下并与横向位移组件位移方向平行的第一齿条,所述移动台上端面固定设置有齿部向上并与第一齿条相对的第二齿条,所述中层板中部转动设置有同时与第一齿条和第二齿条啮合的传动齿轮a;所述中层板上端面固定设置有齿部向上的滑移齿条,所述安装台上部转动设置有两个与滑移齿条啮合的传动齿轮b,所述安装台上端面固定设置有滑移电机,所述滑移电机的电机轴上套接设置有同时与两个传动齿轮b啮合的驱动齿轮且所述驱动齿轮由滑移电机带动旋转。

9、通过采用上述技术方案,横向位移组件将爪件从移动底座正上方移动至待取货料箱正上方时,滑移电机带动驱动齿轮旋转,从而带动两个传动齿轮b旋转,与两个传动齿轮b下部啮合的滑移齿条被带动向偏向待取货料箱一侧位移,与滑移齿条固定连接的中层板也被带动向偏向待取货料箱一侧位移,此时,传动齿轮a与上方的第一齿条发生相对位移,而传动齿轮a的转动又传递至下方的第二齿条使第二齿条相对传动齿轮a发生相对位移,与第二齿条固定连接的移动台被带动向偏向待取货料箱一侧位移,而横向位移组件将爪件从移动底座正上方移动至待取货料箱正上方时同理运行,实现了横向位移组件对爪件的横向驱动;传动齿轮a相对第一齿条的位移量和第二齿条相对传动齿轮a的位移量一致,即中层板相对安装台的位移量与移动台相对中层板的位移量一致,实现了位移速率的翻倍,提高了横向位移组件带动爪件横向位移的位移效率。

10、于本发明的一实施例中,所述中层板两端对称设置有工字导轨,各工字导轨两侧分别设置有与安装台下端面固定连接的第一侧固定板和与移动台上端面固定连接的第二侧固定板,所述第一侧固定板和第二侧固定板面向工字导轨一侧设置有若干个滚轮嵌入工字导轨并与工字导轨滑动配合。

11、通过采用上述技术方案,中层板和安装台之间通过第一侧固定板侧部的滚轮与工字导轨内侧滑动配合,移动台和中层板之间通过第二侧固定板侧部的滚轮与工字导轨外侧滑动配合,提高了中层板和安装台之间、移动台和中层板之间的滑动顺滑程度。

12、于本发明的一实施例中,所述缩放组件包括:安装板,对称设置于移动台下端面两侧并相对移动台滑动,移动台下端面对称设置有滑轨,所述安装板呈l形,一直角边与移动台平行设置且上方固定设置有与滑轨滑动配合的滑块,另一直角边与移动台垂直设置并位于移动台外侧;缩放齿条,固定设置于各安装板上部并与各安装板相对移动台滑动的滑动方向平行;缩放电机,居中设置于移动台下端面,所述缩放电机的电机轴朝上设置且电机轴上套接设置有缩放齿轮,两个缩放齿条相对缩放齿轮的旋转中心对称并与缩放齿轮啮合,所述缩放齿轮由电机驱动旋转带动两个缩放齿条向相反方向横向移动从而实现两个安装板相互靠近或相互远离。

13、通过采用上述技术方案,需要将两个爪件的间距缩小时,缩放电机带动缩放齿轮正转,两个缩放齿条相互靠近,带动两个安装板沿滑轨相互靠近,即两个爪件相互靠近,实现了爪件对料箱的夹抱动作;需要将两个爪件的间距扩大时,缩放电机带动缩放齿轮反转,两个缩放齿条相互远离,带动两个安装板沿滑轨相互远离,即两个爪件相互远离,实现了爪件对料箱的释放动作。

14、于本发明的一实施例中,各所述安装板内侧两端分别设置有外滑台,安装板由外向内逐层设置有若干个滑动件,各滑动件内侧两端分别对称设置有次滑台,各滑动件中最外侧的滑动件与外滑台滑动连接,相邻内侧的滑动件与相邻外侧的滑动件的次滑台滑动连接,所述爪件设置于最内侧的滑动件内侧并与最内侧的滑动件的次滑台滑动连接;各滑动件的次滑台侧部固定连接有压板,各压板下部面向爪件一侧设置有下凸缘台阶,各次滑台上部背向爪件一侧设置有上凸缘台阶,各滑动件的上凸缘台阶与相邻压板的下凸缘台阶抵接配合实现相邻滑动件的联动下压,各爪件上部设置有压台与最内侧的滑动件的两个压板的下凸缘台阶抵接配合实现爪件对最内侧滑动件的联动下压。

15、通过采用上述技术方案,爪件受重力自然下降,直至压台与最内侧的滑动件两侧压板的下凸缘台阶抵接从而下压最内侧的滑动件,相邻内侧的滑动件两侧的上凸缘台阶与相邻外侧的滑动件两侧压板的下凸缘台阶抵接从而下压相对外侧的滑动件,实现了中间的爪件与最内侧的滑动件之间、由内而外的相邻滑动件之间的逐层下压联动。

16、于本发明的一实施例中,所述爪件包括:与最内侧的滑动件的次滑台滑动连接的滑动板、垂直设置于滑动板下部且位于滑动板朝内一侧的水平板、设置于水平板上端面朝内一侧的防脱台阶。

17、通过采用上述技术方案,滑动板类比于人手的手臂和手掌,水平板类比于手指的指腹部,防脱台阶类比于人手的指尖部,实现了人手形态的模拟。

18、于本发明的一实施例中,所述移动台下端面对称地转动设置有两个收线辊,所述爪件正上方设置有与安装板转动连接的第一滑轮,所述收线辊和第一滑轮之间设置有与移动台下部转动连接的第二滑轮;各收线辊上转绕设置有提拉线缆且收线辊由电机驱动正转或反转实现提拉线缆的收卷或释放,提拉线缆从收线辊上释出,经第二滑轮上部、第一滑轮上部,与爪件上部固定连接。

19、通过采用上述技术方案,通过两个收线辊上转绕的提拉线缆对两个爪件进行提拉,收线辊将提拉线缆收卷则爪件受到拉力上升,收线辊将提拉线缆释放则爪件受到重力自然下降,实现了对爪件的升降位移的可控驱动。

20、于本发明的一实施例中,所述两个收线辊的一收线辊下方设置有提拉电机,提拉电机的电机轴上套接设置有双联链轮并由提拉电机带动旋转,各所述收线辊侧部设置有传动链轮,所述双联链轮分别与两个传动链轮通过链条传动连接;所述两个收线辊的绕线方向相反。

21、通过采用上述技术方案,将两个收线辊的绕线方向相反设置,使两个收线辊同向旋转的情况下可以实现两个收线辊的同步收线或同步放线,即仅需采用一个提拉电机即可实现两个爪件的同步提拉上升或自然下降。

22、于本发明的一实施例中,所述传感单元包括:设置于移动底座前后两侧配合控制单元实现自主定位和环境建模的激光导航传感器、设置于移动底座移动方向前侧的视觉避障传感器、设置于移动底座下方并用于进行货物二维码扫描实现货物定位的qr扫码传感器;所述激光导航传感器采用激光雷达发出激光束并测量激光束反射回来的时间,计算出激光束与目标物体之间的距离,从而获取物体在三维空间中的位置和形状信息并转换为点云数据实现激光slam导航,所述视觉避障传感器采用视觉相机采集移动底座前侧的图像信息并经过控制单元分析判断是否存在障碍物,所述qr扫码传感器采用二维码扫描摄像头与货物搬运位置的贴附的二维码标签实现取货位置定位。

23、于本发明的一实施例中,所述传感单元还包括:用于监控各部件温度、电流、电压是否异常的系统状态传感器。

24、通过采用上述技术方案,防止机器人内部的状态异常导致移载机器人无法正常运行。

25、于本发明的一实施例中,所述电源单元包括:电池、用于进行电池电力释放管理的电源管理模块、用于进行电池充电的电压、电流管理的充电管理模块。

26、于本发明的一实施例中,所述控制单元包括:主控处理器、用于接收激光雷达测得的相对位置信息从而获取物体在三维空间中的位置和形状信息并转换成点云数据实现激光slam导航的导航模块、用于对视觉避障传感器采集的图像信息进行图像处理识别是否存在障碍物并将图像信息发送至导航模块辅助提高激光slam建模地图精度的图像处理模块、用于提供算力的工控机、用于进行数据交互的io模块、用于与控制系统进行数据通信的通信模块。

27、如上所述,本发明的一种落地式移载机器人,具有以下有益效果:

28、1、可以自由选择单次拿取的料箱数量,可根据实际订单所需的料箱数量可控地选择单次拿取的料箱数量,起初先按照移载机器人单次负荷的最大料箱数量进行拿取,最后剩余的余量由移载机器人根据具体余量的数量进行拿取,实现了移载机器人单次取货效率和地面仓库的订单出货节奏之间的平衡,整体提高了地面仓库的出货效率;

29、2、由控制单元接收传感单元的传感信息进行导航和避障,并将根据规划路线控制伺服单元带动移动底座沿路线移动,避免了移载机器人路线规划不合理导致效率较低或撞击障碍物引发事故的情况。

- 还没有人留言评论。精彩留言会获得点赞!