一种药用玻璃瓶视觉检验包装机的制作方法

本发明涉及药用玻璃瓶生产领域,具体涉及一种药用玻璃瓶视觉检验包装机。

背景技术:

1、随着国家对药品质量的重视,药品包装作为医药生产中的一个重要组成部分,其质量也更为重要。目前国内的口服液瓶子主要检测方式为人工灯检。包装方式为人工手动包装。针对人工检测误差大,人工包装劳动强度大等特点,目前亟需一种检验及包装方案来满足药用玻璃瓶的自动检测包装。

技术实现思路

1、针对上述现有技术中存在的不足,本发明提供了一种药用玻璃瓶视觉检验包装机,目的在于实现口服液玻璃瓶的自动化检测、自动化装盒,用以解决传统瓶子碰撞,人工检测漏检、误检率高、检测速度慢等缺点,解决人工包装带来的二次污染等缺陷。

2、为实现上述目的,本发明提供如下技术方案:

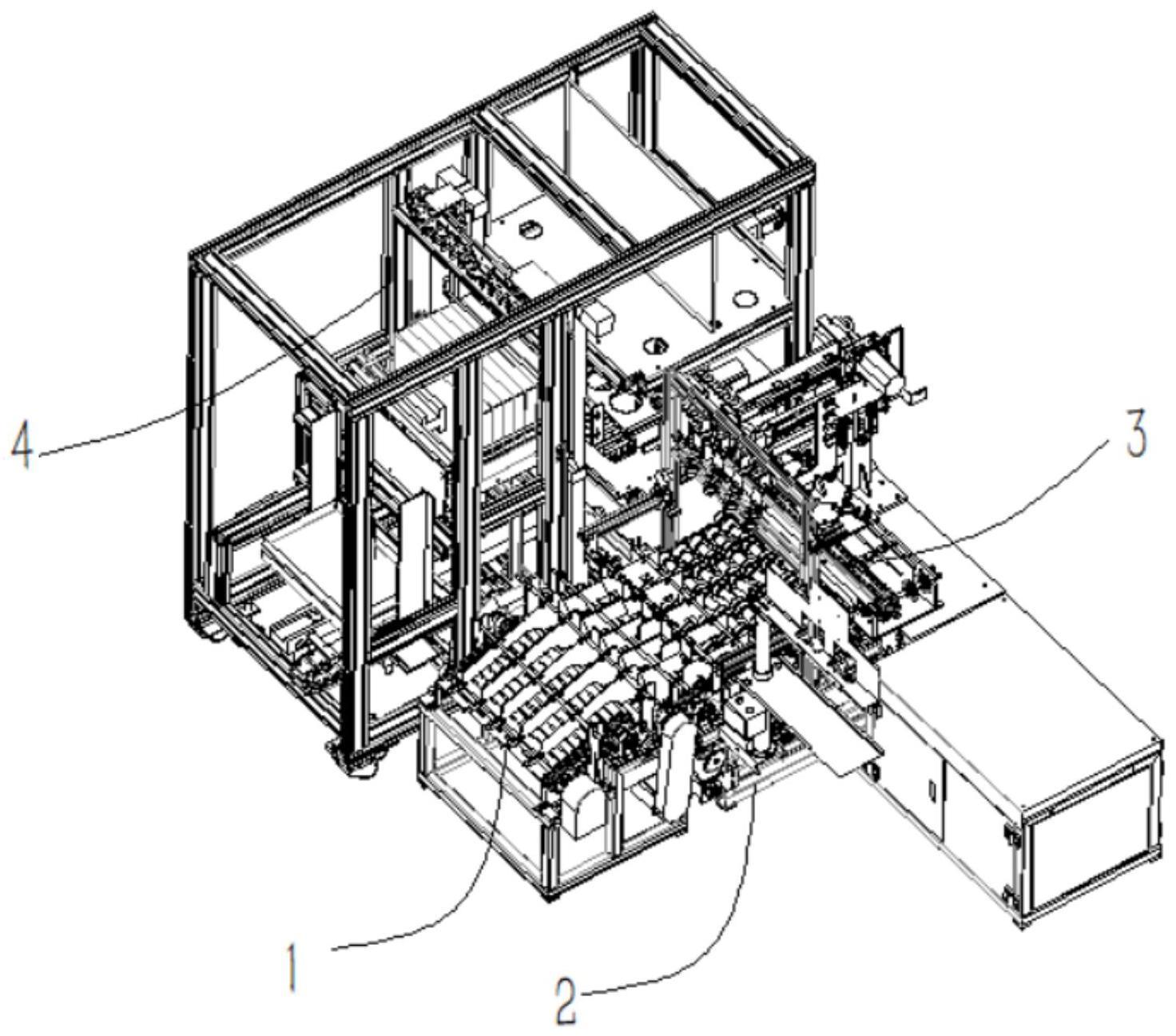

3、一种药用玻璃瓶视觉检验包装机,所述包装机包括上料机构、检测机构、好品搬运机构和自动装盒机构;

4、退火后的玻璃瓶由所述上料机构输送至所述检测机构进行外观检测;检测合格的所述玻璃瓶通过所述好品搬运机构搬运至所述自动装盒机构装盒;

5、所述自动装盒机构包括装盒部;所述装盒部包括空盒料仓、空盒输送组件、满盒输送组件和满盒料仓;

6、所述空盒输送组件将所述空盒料仓内的空盒以竖直姿态沿竖直方向输送至装盒位置;所述好品搬运机构搬运的所述玻璃瓶以预定数量成排装入装盒位置的所述空盒内,所述空盒装入预定排数的所述玻璃瓶后,所述空盒输送组件将满盒输送至设置在下方的所述满盒输送组件上,所述满盒输送组件将所述满盒由竖直姿态翻转至水平姿态输送到所述满盒料仓,所述满盒料仓内的所述满盒由下向上叠摞。

7、进一步地,所述空盒料仓位于所述满盒输送组件上方,包括重力柱、压绳器、滑轮、推块、滑块、导向柱和仓盒;

8、所述仓盒前端通过两根立柱安装在所述自动装盒机构的机架上,所述仓盒具有上开口和前端开口,所述前端开口位于两根所述立柱之间,多个所述空盒分别以竖直姿态水平排布在所述仓盒内,且所述空盒的顶端开口朝向所述仓盒的前端开口方向;

9、两个所述导向柱对称设置在所述仓盒的两侧;所述推块通过所述滑块安装在所述仓盒内部的后端中部,所述滑块两端与两根所述导向柱分别滑动连接,并能够沿所述导向柱滑动;

10、在所述仓盒两侧对称设有所述重力柱、所述压绳器和所述滑轮,且所述压绳器和所述滑轮分别安装在所述立柱上,所述滑轮位于所述导向柱前端,所述压绳器位于所述滑轮下方;钢丝绳一端与所述重力柱相连,另一端依次经过所述压绳器和所述滑轮与所述滑块端部相连;当所述压绳器松开对所述钢丝绳的压紧时,所述滑块在所述重力柱重力作用下通过所述推块推动所述空盒向前移动。

11、进一步地,所述空盒输送组件包括托盘、平移单元和升降单元;两个所述升降单元的升降轨分别设置在固定所述空盒料仓的两根立柱内,在每根所述立柱外侧所述托盘通过所述平移单元与所述升降轨相连;两个所述升降单元用于带动两个所述托盘同步升降;两个所述平移单元用于带动两个所述托盘沿水平方向反向移动。

12、进一步地,所述满盒输送组件包括输送轨道、顶升气缸、反转单元和挡盒气缸;

13、所述输送轨道一端置于所述空盒输送组件下方,另一端位于所述满盒料仓下方;所述反转单元安装在所述输送轨道上,包括托架、平移气缸和反转结构,所述托架的底端通过所述反转结构与所述平移气缸相连,所述反转结构用于通过所述托架带动所述满盒由竖直姿态向水平姿态翻转,所述平移气缸用于带动所述反转单元和所述满盒沿所述输送轨道移动至所述满盒料仓下方;所述顶升气缸设置在所述输送轨道中后部靠近所述满盒料仓的位置下方,用于抬升所述输送轨道、所述反转单元和所述满盒;两个所述挡盒气缸对称安装在所述满盒料仓底部的两侧,所述挡盒气缸的伸缩杆端部设有底托,两个所述挡盒气缸驱动所述底托沿直线反向移动;两个所述底托用于支撑所述满盒料仓内的所述满盒;当所述满盒移动至所述满盒料仓下方时,所述底托在所述顶升气缸的抬升过程中通过所述挡盒气缸先缩回再伸出所述底托的动作移动至输送的所述满盒下方。

14、进一步地,所述自动装盒机构还包括好品整理部,所述好品整理部用于向所述装盒部输送所述好品搬运机构传输的所述玻璃瓶并消除所述玻璃瓶之间的空位。

15、进一步地,所述好品整理部包括运动齿条、固定齿条、摇杆组件和十字滑块;所述运动齿条设置在两根所述固定齿条之间与所述固定齿条组成齿条组,所述齿条组与所述好品搬运机构同轴设置,且输送方向一致;所述摇杆组件通过所述十字滑块带动所述运动齿条旋转做跳齿运动。

16、进一步地,所述摇杆组件包括电机和偏心摇杆,所述运动齿条通过所述十字型滑块安装在所述偏心摇杆上,所述电机通过所述偏心摇杆带动所述运动齿条旋转。

17、进一步地,所述自动装盒机构还包括整排推入盒部和整排搬运部,所述整排推入盒部设置在所述好品整理部尾端一侧,所述整排搬运部设置在所述好品整理部尾端上方;

18、所述整排搬运部用于将所述好品整理部输送的所述玻璃瓶整排搬运至所述整排推入盒部上;所述整排推入盒部用于将整排所述玻璃瓶推入所述空盒料仓经过所述空盒输送组件输送的所述空盒中。

19、进一步地,所述整排搬运部包括搬运模组、错位追赶模组、整排吸瓶模组和空盒吸取模组;

20、所述搬运模组安装在所述自动装盒机构的机架上,且位于所述好品整理部上方并垂直于所述好品整理部输送方向;所述错位追赶模组安装在所述机架上,并位于所述好品整理部上方,用于追踪所述玻璃瓶的位置信息,并将所述位置信息输送至所述整排推入盒部;所述整排吸瓶模组底端设有预定数量的吸盘,且所述吸盘的排列方向与所述好品整理部输送方向平行;所述整排吸瓶模组安装在所述搬运模组上,并能够沿所述搬运模组移动;所述搬运模组驱动所述整排吸瓶模组将所述吸盘吸取的整排所述玻璃瓶输送至所述整排推入盒部上;所述空盒吸取模组安装在所述搬运模组的端部且与所述整排吸瓶模组同轴,所述空盒吸取模组包括空盒吸取结构,通过所述搬运模组的推拉作用所述空盒吸取模组吸取所述空盒料仓中的所述空盒,并将所述空盒移动至预设位置。

21、进一步地,所述整排推入盒部包括推瓶组件、错行组件和集瓶板;所述错行组件和所述集瓶板依次设置在所述好品整理部尾端一侧,所述推瓶组件设置在所述错行组件上方;所述错行组件与所述推瓶组件和所述集瓶板分别相连;

22、所述错行组件驱动所述推瓶组件将所述集瓶板上的所述玻璃瓶推入所述空盒中;所述推瓶组件的推头端具有凸起,用于在推所述玻璃瓶时对所述玻璃瓶产生下压力;

23、所述错行组件用于带动所述集瓶板在准备推所述玻璃瓶之前相对所述空盒向左或右移动半个所述玻璃瓶的距离进行错行动作。

24、本发明的有益效果:

25、本发明提供的药用玻璃瓶视觉检验包装机实现检验包装一体化,结构紧凑,自动包装使用叠摞方式,包装速度快,占地空间小,储盒量大,为客户节约大量人工和时间,能够解决传统人工检测漏检、误检率高、检测速度慢等缺点,也能够解决人工包装中瓶子间碰撞以及人工包装带来的二次污染等问题,适用于网带式退火炉退火药用玻璃瓶的外观检测和自动装盒,有利于实现整个车间自动化生产。

26、本发明的装盒部采用上中下布局,空盒以竖直姿态输送,直至装满玻璃瓶后通过满盒输送组件由竖直姿态翻转至水平姿态运输至满盒料仓底部,满盒料仓以由下向上叠摞的方式叠放满盒,装盒部整体结构紧凑,大大节省了空间。同时,因是向竖直姿态的空盒内推入玻璃瓶,在装盒过程中不用调节推力和推瓶距离,有利于简化推瓶结构,保证推瓶动作的稳定性。

27、本发明的空盒料仓利用重力柱的重力推动空盒向前移动,实现自动补位,推力始终保持一致,结构简单,可靠性高。满盒料仓以叠摞方式装盒,占地面积小,方便后续包装。

28、本发明在产品搬运过程中可调转90°,有利于提高设备结构的紧凑性,缩小占地空间。本发明在好品整理部利用摇杆曲柄结构实现运动齿条的跳齿运动,结构简单可靠,可轻松实现玻璃瓶的输送,同时消除玻璃瓶间的空位。

29、本发明的整排搬运部通过搬运模组驱动整排吸瓶模组和空盒吸取模组两个部件动作,分别实现玻璃瓶的搬运和空盒的吸取移动,节省了运动驱动装置的设置,简化了设备的结构,利于提升包装机整机的稳定性。通过错位追赶模组对搬运的玻璃瓶进行定位,与整排推入盒部相配合,可保证玻璃瓶顺利且可靠的推入空盒中。

30、本发明利用整排推入盒部将玻璃瓶整排推入空盒中,瓶口朝向空盒底部,便于后续包装。同时通过错行动作保证玻璃瓶在空盒内的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!