一种油墨全自动灌装生产设备的制作方法

本技术涉及油墨灌装的,尤其是涉及一种油墨全自动灌装生产设备。

背景技术:

1、目前,油墨是一种有颜色、具有一定流动度的黏性胶状流体,主要用于印刷,它通过印刷或喷绘将图案、文字表现在承印物上。随着社会需求增大,油墨品种和产量也相应扩展和增长。油墨在生产出成品后一般需要进行灌装,灌装是将油墨罐入容器中,再对容器进行密封的操作。

2、目前,油墨灌装机械一般都是利用控制阀控制管道的通断来实现油墨的输出。

3、针对上述中的相关技术:控制阀无法控制油墨的灌装速度,容易使得不同罐子内的灌装的油墨的量不同,从而存在不便于控制灌装精度的问题。

技术实现思路

1、为了便于控制灌装精度,本技术提供一种油墨全自动灌装生产设备。

2、本技术提供的一种油墨全自动灌装生产设备,采用如下的技术方案:

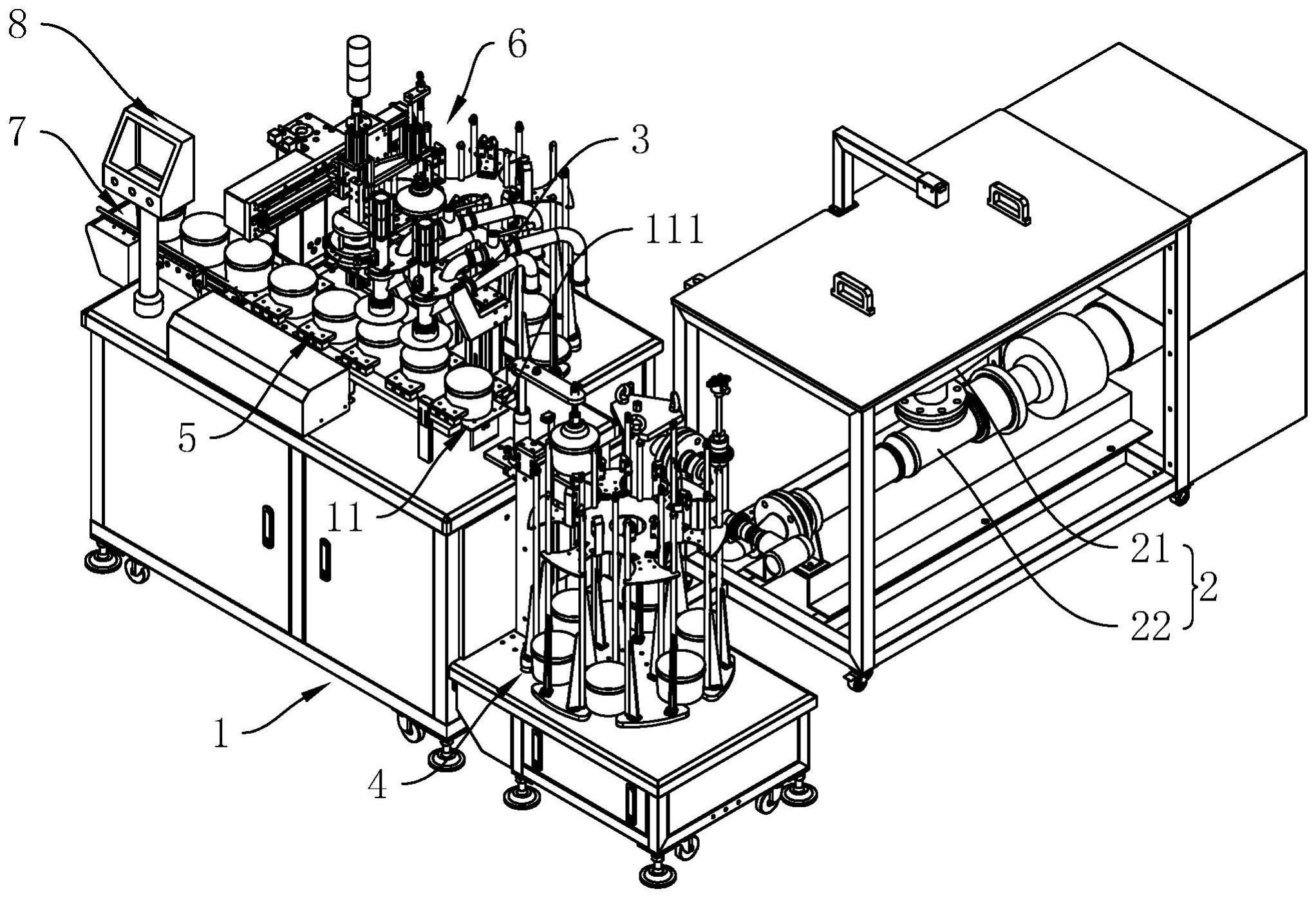

3、一种油墨全自动灌装生产设备,包括:

4、机架,所述机架上设置有称重组件,所述称重组件用于对罐子进行称重;

5、供料机构,设置在所述机架上,所述供料机构内储存有油墨;

6、灌装机构,设置在所述机架上并靠近所述称重组件设置,所述灌装机构通过管道与所述供料机构连通,所述供料机构用于为所述灌装机构提供油墨,所述灌装机构用于将油墨精确罐入罐子内。

7、通过采用上述技术方案,供料机构能够为灌装机构提供油墨,灌装机构能够将油墨精确输送至罐子内储存,称重组件能够对罐子内的油墨进行称重,从而当称重组件检测到罐子内储存的油墨即将达到指定值时,灌装机构能够逐渐停止向罐子内输送油墨,进而便于控制油墨的灌装精度。

8、可选的,所述灌装机构包括升降气缸、灌装嘴及第一驱动件,所述升降气缸设置在所述机架上,所述灌装嘴、所述第一驱动件分别与所述升降气缸的输出端连接,所述灌装嘴通过管道与所述供料机构连通,所述灌装嘴靠近所述称重组件的一端开设有出料口,所述第一驱动件的输出端设置有阀芯,所述阀芯远离所述第一驱动件的一端穿设在所述灌装嘴内,所述阀芯用于控制所述出料口的口径大小。

9、通过采用上述技术方案,当需要对油墨进行灌装时,先利用升降气缸带动灌装嘴及第一驱动件进行升降,使得灌装嘴上开设有出料口的一端靠近罐子,再启动第一驱动件,第一驱动件驱动阀芯向远离罐子的方向移动,使得阀芯不对出料口进行封堵,从而便于油墨通过出料口流入罐子内;当称重组件检测到罐子内灌装的油墨的量达到指定值时,第一驱动件再次驱动阀芯移动,使得出料口的口径减小,以便于减缓油墨的灌装速度,进而有利于控制油墨的灌装精度。

10、可选的,所述灌装嘴上开设有吹气口。

11、通过采用上述技术方案,吹气口的设置,便于工作人员利用外接设备向灌装嘴内吹气或对灌装嘴进行抽吸,从而有利于减小灌装完成后,灌装嘴内残留有油墨的可能性,进而有利于减小残留的油墨污染设备或对下一次灌装的油墨造成污染的可能性。

12、可选的,还包括供罐机构,所述供罐机构靠近所述灌装机构设置,所述供罐机构包括载罐组件、升降组件及取罐组件,所述载罐组件转动安装在所述机架上,所述载罐组件用于为罐子提供安放位置,所述升降组件设置在所述载罐组件与所述称重组件之间,所述升降组件用于带动所述载罐组件上的罐子进行升降,所述取罐组件用于将罐子转运至所述称重组件上。

13、通过采用上述技术方案,罐子能够叠放在载罐组件上,取罐组件能够将叠放的罐子中距离载罐组件最远的一个罐子转运至称重组件上。从而当取罐组件从载罐组件上转运一个罐子至称重组件上时,升降组件能够带动叠放的罐子进行升降,以使叠放的罐子中距离载罐组件最远的一个罐子始终保持在便于取罐组件取罐的位置,进而便于对罐子进行转运。

14、可选的,所述升降组件包括第二驱动件、升降滑轨、到位检测器及升降推杆,所述第二驱动件、所述升降滑轨分别设置在所述机架上,所述到位检测器、所述升降推杆分别设置在所述升降滑轨上,所述第二驱动件的输出端与所述升降推杆连接,所述第二驱动件用于驱动所述升降推杆在所述升降滑轨上移动,所述升降推杆用于带动罐子进行升降,所述到位检测器用于检测罐子的位置。

15、通过采用上述技术方案,第二驱动件能够驱动升降推杆在升降滑轨上进行升降,升降推杆能够带动叠放的罐子进行升降,且到位检测器能够检测罐子的位置,从而便于使叠放的罐子中距离载罐组件最远的一个罐子始终保持在便于取罐组件取罐的位置。

16、可选的,还包括移载机构,所述移载机构靠近所述称重组件设置,所述移载机构包括移动滑轨、移动安装板、驱动组件及夹持组件,所述移动滑轨设置在所述机架上并靠近所述称重组件设置,所述移动安装板滑移设置在所述移动滑轨上,所述驱动组件、所述夹持组件分别设置在所述移动安装板上,所述夹持组件与所述驱动组件连接,所述驱动组件用于驱动所述夹持组件对罐子进行夹持。

17、通过采用上述技术方案,驱动组件能够驱动夹持组件对罐子进行夹持,移动安装板能够带动驱动组件及夹持组件沿移动滑轨移动,从而便于带动罐子移动,进而便于将罐子转运至灌装机构处完成灌装,并将完成油墨灌装的罐子转运至下一工位。

18、可选的,所述驱动组件包括夹紧气缸、第一连杆、第二连杆、第三连杆、第四连杆及支撑件,所述夹紧气缸铰接在所述移动安装板上,所述第一连杆转动连接在所述移动安装板上并与所述夹紧气缸的输出端铰接,所述第一连杆远离所述夹紧气缸的一端与所述第三连杆连接,所述第二连杆、所述第三连杆、所述第四连杆依次铰接,所述支撑件滑移设置在所述移动安装板上,所述第四连杆远离所述第三连杆的一端与所述支撑件铰接,所述夹持组件包括分别滑移设置在所述支撑件上且相互对称设置的第一夹持件及第二夹持件,所述第二连杆远离所述第三连杆的一端与所述第一夹持件铰接。

19、通过采用上述技术方案,当需要对称重组件上的罐子进行夹持时,启动夹紧气缸,夹紧气缸带动第一连杆转动,第一连杆带动第三连杆转动,第三连杆分别带动第二连杆和第四连杆转动,从而使得第二连杆带动第一夹持件向靠近第二夹持件的方向移动,并使得第四连杆通过支撑件带动第二夹持件向靠近第一夹持件的方向移动,进而便于利用第一夹持件和第二夹持件对罐子进行夹持。

20、可选的,所述支撑件包括套筒及滑移穿设在所述套筒内的滑杆,所述套筒设置在所述移动安装板上,所述第一夹持件滑移设置在所述滑杆上,所述第二夹持件设置在所述滑杆远离所述套筒的一端,所述滑杆远离所述第二夹持件的一端穿过所述套筒并与所述第四连杆铰接。

21、通过采用上述技术方案,滑杆能够在套筒内滑动,且滑杆能够带动第二夹持件移动,第一夹持件能够在滑杆上滑动,从而便于夹持气缸通过第一连杆、第二连杆、第三连杆及第四连杆,来带动第一夹持件和第二夹持件相向移动。

22、可选的,还包括供盖机构,所述供盖机构设置在所述机架上,所述供盖机构包括分别设置在所述机架上的供盖组件及取盖组件,所述供盖组件用于为所述取盖组件提供盖子,所述取盖组件用于将所述供盖组件上的盖子转运并盖在罐子上。

23、通过采用上述技术方案,当罐子在灌装机构处完成灌装后,移载机构能够将罐子转运至靠近取盖组件的位置,以便于取盖组件将供盖组件上的盖子转运并盖在罐子上,从而有利于对罐子进行封装。

24、可选的,所述供盖机构还包括对夹定位组件,所述对夹定位组件设置在所述机架上,所述取盖组件包括设置在所述机架上的取盖滑轨、滑移设置在所述取盖滑轨上的取盖安装板、设置在所述取盖安装板上的取盖吸盘以及设置在所述取盖安装板上的上盖吸盘,所述上盖吸盘位于所述取盖吸盘靠近所述称重组件的一侧,所述取盖吸盘用于将所述供盖组件上的盖子转运至所述对夹定位组件上,所述上盖吸盘用于将所述对夹定位组件上的盖子转运并盖在罐子上,所述对夹定位组件用于对盖子进行定位。

25、通过采用上述技术方案,取盖安装板能够带动取盖吸盘及上盖吸盘同步移动,当取盖吸盘从供盖组件向对夹定位组件移动时,上盖吸盘能够从对夹定位组件向称重组件移动,从而从而当取盖吸盘将供盖组件上的盖子转运至对夹定位组件上时,上盖吸盘能够将对夹定位组件上的吸盘转运并盖在罐子上,以完成对罐子的封装,进而有利于减少单一吸盘的行程,以提高整体的封装效率。且对夹定位组件能够对盖子进行定位,一定程度上减小了盖子的位置出现偏移,导致上盖吸盘无法将盖子转运并盖在罐子上的可能性。

26、综上所述,本技术包括以下至少一种有益技术效果:

27、1.通过称重组件、供料机构及灌装机构的相互配合,使得灌装机构向罐子内输送油墨时,称重组件能够检测罐子内储存的油墨的量,从而当罐子内储存的油墨的量达到指定值时,灌装机构能够逐渐停止向罐子内输送油墨,进而便于控制油墨的灌装精度;

28、2.通过升降气缸、灌装嘴、第一驱动件及阀芯的相互配合,使得灌装嘴上的出料口的口径大小能够调整,从而便于控制油墨的灌装速度,进而有利于控制油墨的灌装精度;

29、3.通过移动滑轨、移动安装板、驱动组件及夹持组件的相互配合,使得夹持组件能够对罐子进行夹持,并使得移动安装板能够带动驱动组件和夹持组件移动,从而便于对罐子进行稳定的转运;

30、4.通过取盖滑轨、取盖安装板、取盖吸盘、上盖吸盘及对夹定位组件的相互配合,使得单一吸盘的行程能够减少,从而有利于提高整体的封装效率。

- 还没有人留言评论。精彩留言会获得点赞!