一种适用于喷浆抑尘的低阻力输送管

本发明涉及喷浆,特别涉及一种适用于喷浆抑尘的低阻力输送管。

背景技术:

1、喷射混凝土(又称喷浆)是一种原材料与普通混凝土类似,而施工工艺特殊的混凝土。喷射混凝土是将水泥、砂、石、按一定的比例混合搅拌后,送入混凝土喷射机中,在输送管道中用压缩空气将干拌合料压送到喷头处,在喷头的水环处加水后,高速喷射到巷道围岩表面,起支护作用的一种支护形式和施工方法。在矿山井巷,采用与锚杆支护相结合的喷射混凝土支护,取代原有的料石砌碹、混凝土衬砌,取得了明显的效果。但是传统的喷浆存在以下几个问题:(1)喷射粉尘浓度大。输送管道中为干拌物料,含有大量的水泥尘、砂子和石子粉末。在喷头位置加水混合,由于干拌物料与水结合的时间很短、距离也短(约0.01-0.05s,0.5m),带有粉尘的干拌物料很难和水拌合均匀,大量的粉尘颗粒未被湿润,喷出后,产生大量的粉尘,污染作业环境,威胁工人健康。(2)输送距离短,阻力大,管道易磨损,易堵管。相比管道直径尺寸(一般为6cm),喷浆粗骨料如石子粒径较大,约1cm,而且石子密度大,高压风作为驱动力,吹送悬浮喷浆颗粒,需要消耗大量的能量(一般巷道常用高压风0.6mpa),造成输送距离短,传统喷浆输送距离30-50m左右,难以满足长距离管道输送喷浆。此外,石子颗粒的棱角明显,在管道中冲击碰撞管壁,形成较大的摩擦力,造成输送阻力增加,而且磨损严重。如果风压不足、风送停机后再启动或者物料输送不均匀容易导致管道堵塞,影响施工效率。

2、专利号cn201710326275.8公开了一种自激振荡式脉冲旋流起旋器,包括壳体、进气调节管、左端盖、脉冲旋流叶片、出气调节管和右端盖,壳体左端和右端分别为主进气口和主出气口,壳体左右端盖通过m8螺钉固定;脉冲旋流叶片设置安装在壳体内部,进气调节管安装在脉冲旋流叶片左端,出气调节管安装在脉冲旋流叶片右端,壳体焊接两个支撑腿座;脉冲旋流叶片包括中心套管和设在中心套管山部的旋流叶片,中心套管内颗粒和气体轴向流动,壳体与脉冲旋流叶片之间形成脉冲涡旋气流;上壳体上开设有辅助进补气口,补进气口为g1管螺纹连接。

3、该结构适用范围广,能够降低颗粒最小输送速度、减轻管路磨损、减少颗粒破碎、避免管路堵塞,适用于物料颗粒远距离气力输送。但该结构为加装在管道中的辅助机构,通过结构设计,在结构上形成“自激振荡腔”,并设计了旋流装置。由此,造成的缺点:第一,所设计的结构加工复杂,耗时耗力,安装繁琐;第二,因为需要引入辅助气源,需要在管道输送途中增加气管形成旋流,使得整个输送管线和气管多而冗杂,尤其是在长距离管道输送过程中,需要增加多个自激振荡式脉冲旋流起旋器,辅助气管增多,影响施工。

4、《粉体物料的超长距离管道气力输送技术》论文中公开了一种实现粉煤灰长距离气力输送的新技术—双套管粉体物料长距离输送技术,其要点是在输送管道上部装设有一直径较小的内管,内管每隔一定的间距开设有一特定的开口。当输送管道中某处发生物料堵案时,堵案前方的输送压力增高而迫使输送气流进入内管,进入内管的压缩气流从堵下游的开口以较高的速度流出,从而对该处堵的物料产生扰动和吹通作用。但该技术存在以下缺点:第一,输送物料为粉煤灰,颗粒很小,在微米和纳米级别,无法输送含有大颗粒的混合料,喷浆物料颗粒直径可达到1cm;第二,只在管道上部布置了套管,物料启旋效果差,虽然解决了堵管问题,但是无法解决管道输送阻力大和磨损的问题。

技术实现思路

1、针对上述现有技术中的问题,本发明旨在提供一种适用于喷浆抑尘的低阻力输送管,能减少喷浆粉尘,降低管道输送阻力和磨损,延长输送距离。

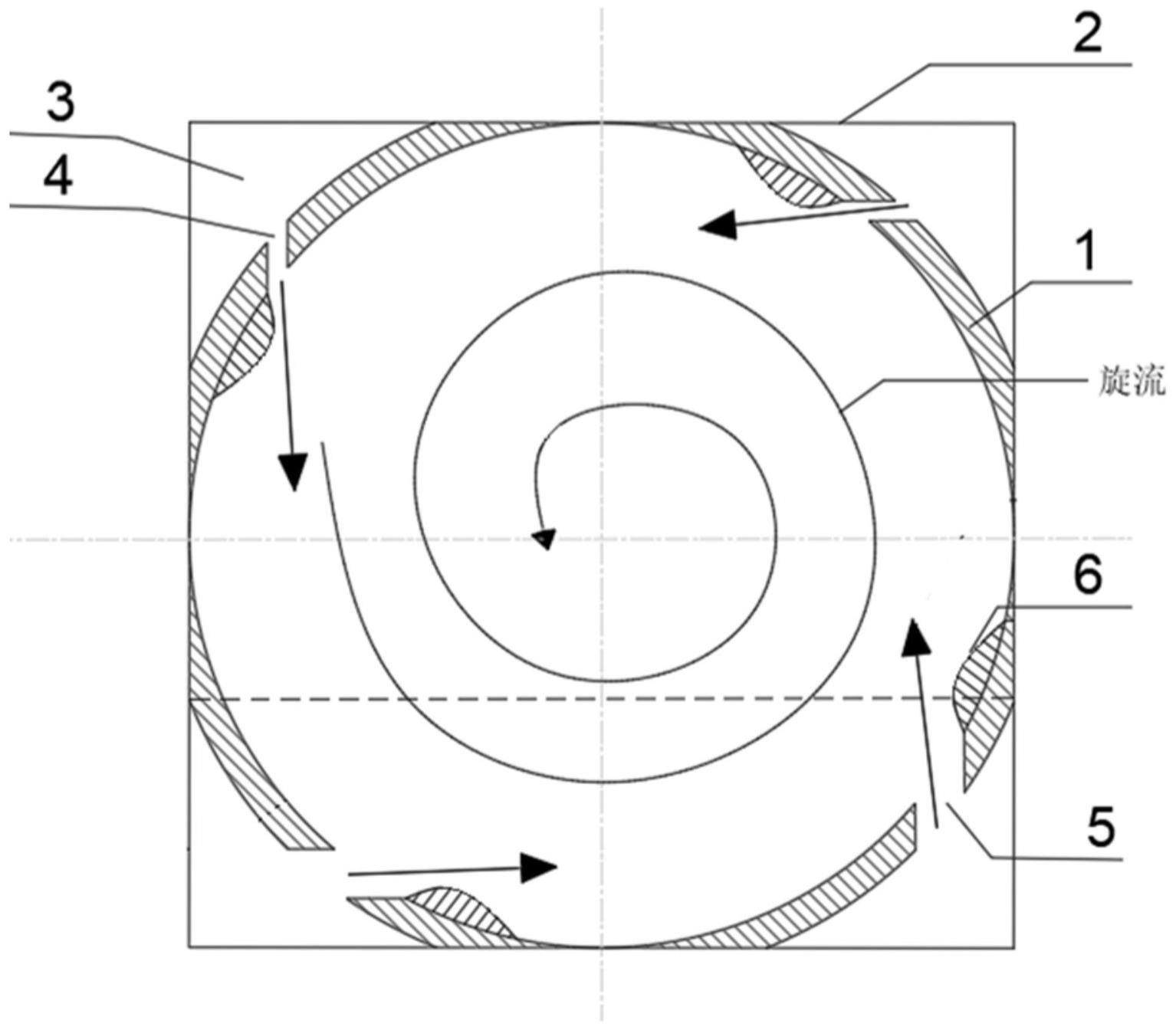

2、为了实现上述目的,本发明提出了一种适用于喷浆抑尘的低阻力输送管,包括圆管,所述圆管为用于输送喷浆颗粒的干料管,所述圆管外固套有方管,所述方管的四周侧壁与圆管均接触相连,使得方管四角与圆管之间分别形成空隙通道,该空隙通道为用于输送高压气和水泥浆体的气液管;同一径向截面内所述圆管左上端和右上端均设有窄开口,其中左上侧窄开口沿上下方向布设,右上侧窄开口沿水平方向布设,且圆管的左下端和右下端均设有宽开口,其中左下侧宽开口沿水平方向布设,右下侧宽开口沿上下方向布设,各所述窄开口和宽开口呈中心对称分布,且各窄开口和宽开口均与对应角的气液管连通,并在圆管内窄开口和宽开口的气流喷出方向分别设有梭形凸起,所述梭形凸起呈圆滑的蚕头雁尾状,且梭形凸起沿着圆管内气流前进的轴向方向和对应宽开口或窄开口喷出气流方向的夹角30-60°方向布置;

3、以同一径向截面内的宽开口、窄开口和梭形凸起为一组,在圆管长度方向沿线间隔布设有多组宽开口、窄开口和梭形凸起。

4、上述方案中:当圆管内喷浆颗粒的堆积高度等于圆管内径d时,喷浆颗粒的堆积跨度为l,相邻两组宽开口、窄开口和梭形凸起之间的距离不大于喷浆颗粒的堆积跨度l。

5、在输送管沿线,通过间隔布置梭形凸起结构及各开口,在切向风压和凸起旋流的作用下,形成沿管道轴向方向风流的“凹凸腔”;布置有梭形凸起和旋流风出口的管段,颗粒流受到开口高压气流的径向挤压,物料流直径变小,形成“凹腔区”,两个“凹腔区”中间段因为没有开口风流的直接挤压形成“凸腔区”,两个“凹腔区”结构的相邻距离不超过喷浆颗粒的堆积跨度l(堆积高度等于管道直径d的情况下),即相邻两组宽开口、窄开口和梭形凸起之间的距离不大于喷浆颗粒的堆积跨度l;有益增效为:在发生堵管的情况下,堵管后方的风压增大,部分气流涌入气液管中,使得气液管压力增大;在堵管前方的旋风发生口(宽开口和窄开口)快速喷出高压气液体,同时在梭形凸起的异性旋流风下卷吸携带颗粒离开堵塞区,疏通管道,实现管道的自动排堵功能,在管道轴向方向,如果旋流出风口间隔布置大于l,堵管发生后,堵管前方的旋风发生口喷出的高压气和梭形凸起距离堵塞区域较远,形成的卷吸风流带走堵塞颗粒的可能性变小,自动排堵效果差,甚至增加堵管的长度,因此设置两个“凹腔区”结构的相邻距离不超过喷浆颗粒的堆积跨度l。

6、上述方案中:所述宽开口的宽度为窄开口宽度的2-3倍,两者在圆管轴向上的长度相同。

7、上述方案中:所述低阻力输送管由若干管段通过管卡拼接而成,低阻力输送管分段形成,加工、运输方便。

8、上述方案中:所述低阻力输送管为塑料管,所述圆管和方管一体注塑成型,该低阻力输送管加工方便。

9、上述方案中:所述低阻力输送管为钢管,所述方管由四块“l”钢围成,各“l”钢分别与圆管焊接相连,该低阻力输送管使用寿命长。

10、本发明的有益效果是:在圆管上部布置窄开口,下部布置宽开口;目的为:喷浆用的干式颗粒物料密度大、颗粒大,气力输送过程中喷浆颗粒很容易沉积管底而诱发堵管,下部开口宽(宽、窄开口轴向长度一样),旋流气流量大,吹动携带颗粒的能力强,能更好地扰动物料运动;管道上部一般悬浮小颗粒,采用窄开口即可吹动,风量小,可有效节约风能;以上四个开口布置的特点为:气液从四个开口喷出后,形成旋流和气垫;

11、在窄开口和宽开口的气液流喷出方向布置梭形凸起,梭形凸起呈圆滑的蚕头雁尾形状,这种结构的有益增效为:一方面,利用梭形凸起,使得风流或者水流经过时变形,在尾部形成涡流,该涡流可充当气垫作用,减少颗粒物料或液体对管壁的摩擦,减少磨损,降低管道输送阻力;另一方面梭形凸起结构更有利于旋流的形成(根据伯努利原理可知),尤其是在管道同一径向布置四个,管道轴向间隔布置,旋流形成的过程中实现紊流脉动,有节奏地让浆体和颗粒流更好地融合,更好地降低干式颗粒物料的粉尘,减少喷浆粉尘;

12、因此,在输送管沿线,通过间隔布置梭形凸起结构及各开口,在切向风压和凸起旋流的作用下,形成沿管道轴向方向风流的“凹凸腔”;布置有梭形凸起和旋流风出口的管段,颗粒流受到开口高压气流的径向挤压,物料流直径变小,形成“凹腔区”,两个“凹腔区”中间段因为没有开口风流的直接挤压形成“凸腔区”,旋流在管道轴向方向形成凹凸葫芦状;这种“凹凸腔”类似于自激振荡腔,既有震荡又有轴向脉冲,具有更好的扰动能力,从而使浆体和干料更好地混合,进一步浸润减少粉尘;

13、管道径向截面内,在梭形凸起的作用下,开口吹出的气液流沿圆形管壁形成气垫层和液体润滑层,有效地减少颗粒与圆管管壁的冲击碰撞,减少了摩擦,降低了输送阻力;此外,宽窄开口的间隔布置实现了径向气流的收缩与扩张,从而形成径向的自激振荡“凹凸腔”,更好地使物料混合;

14、由此,本结构布置利用了伯努利原理(梭形凸起)及切向旋转气流的间隔布置,在管道径向和轴向两个方向均可形成脉冲流和自激振荡凹凸腔,增加扰动能力,多方位增加浆体和物料的混合机会,使两者混合更加均匀,更好的降低粉尘,同时形成气垫减阻;通过管道沿线的全程混合,使得物料混合更加均匀,混凝土硬化后强度更高,支护质量更好;

15、综上所述,1、本发明不是通过直接改变结构的容积大小实现自激振荡脉冲,而是在不改变原有结构形状的同时,通过合理布置出气口形成气流的挤压构成自激振荡腔,而且在管道轴向和径向都形成自激振荡腔;

16、2、输送管沿线全程实现液固混合,混合点间隔均匀布置,液固混合均匀;

17、3、通过布置宽窄开口形成旋流,加上梭形凸起形成的气垫,以及径向和轴向形成的自激振荡腔,由此组合形成的整个新型输送管结构。

- 还没有人留言评论。精彩留言会获得点赞!