气路输送式放射性粉末料投料系统

本发明涉及铀转化相关设备,特别是一种气路输送式放射性粉末料投料系统。

背景技术:

1、铀矿石是制备核燃料的主要原料,核燃料的整个制备流程中,会先后经历铀纯化和铀转化两道步骤。铀纯化是指从铀矿浓缩物到精制uo2的生产过程。铀转化是指从精制uo2到uf6的生产过程。

2、铀纯化步骤产出的uo2粉末料存储在特质的储料罐中待用。储料罐在下端设有出料口以便于投料。待到铀转化步骤时,需要将多个储料罐中的uo2粉末料排入中转料仓中,该操作被称为uo2投料操作。

3、公布号为cn115465685a的发明专利公开了一种铀转化物料多轮连续投料系统及投料方法,实现了铀转化工序uo2粉末料自动投料,所述投料系统将多个储料罐在厂房1楼合并投料至1个中转罐中,再将中转罐通过设置好的输送路径输送至厂房3楼,最后定点投料至中转料仓(位于厂房2楼)中。

4、上述投料系统存在以下不足之处:1、中转罐运输路径上涉及的转运部件种类和数量均较多,包括中转罐转动装置、转运电梯、中转罐运载小车及多个输送带,导致所述投料系统的配置成本较高;2、中转罐的运输路径冗长且曲折,既涉及水平转向调姿,又涉及水平方向的移动,还涉及竖直方向的提升,各种转运部件之间需要进行配合和衔接,控制难度较大。

技术实现思路

1、本发明的目的是克服现有技术的不足,而提供一种气路输送式放射性粉末料投料系统,解决了现有的铀转化物料投料系统结构复杂,配置成本高,各转运部件之间配合和衔接难度大的问题。

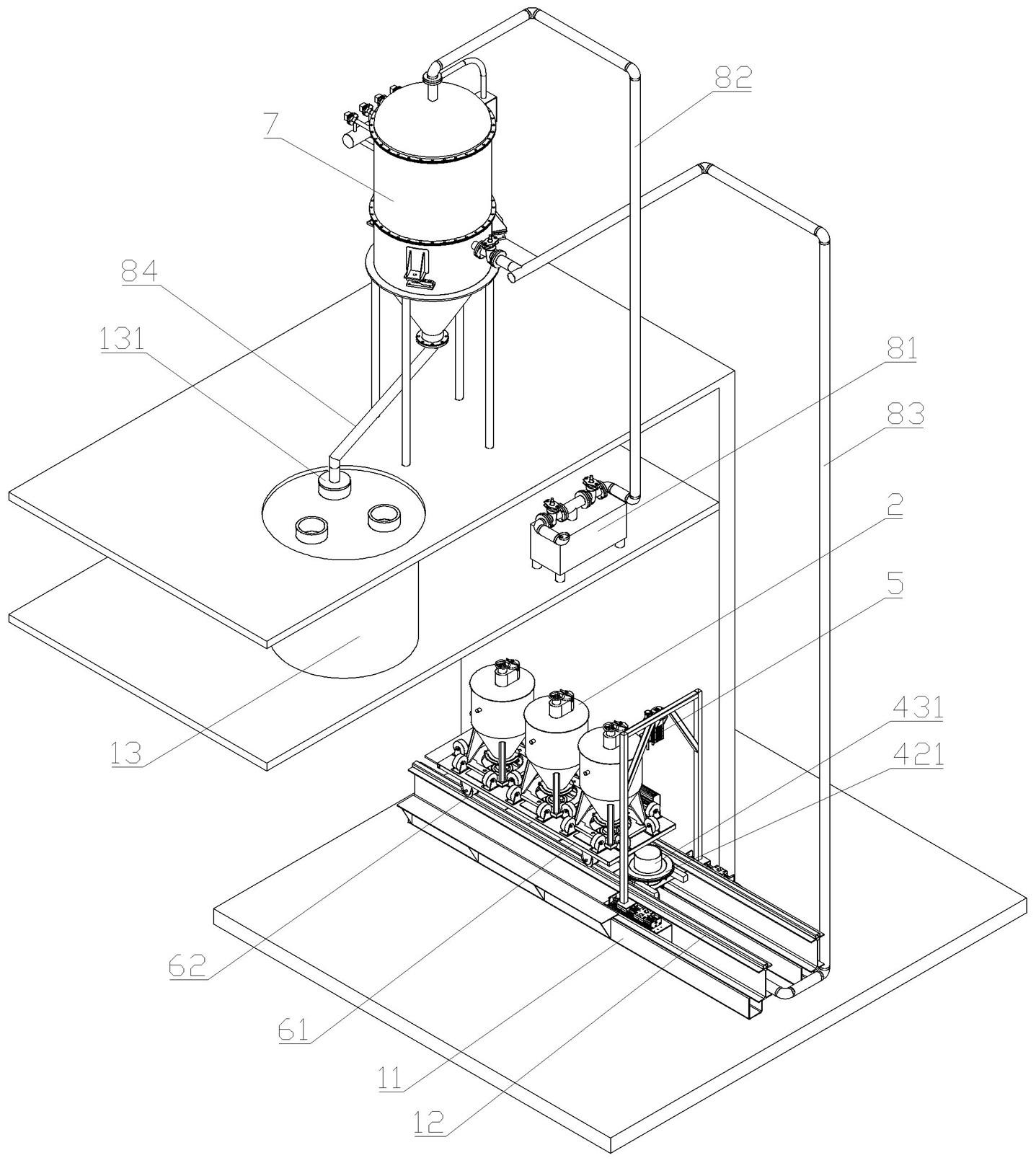

2、本发明的技术方案是:气路输送式放射性粉末料投料系统,包括厂房、储料罐、外盖拆装装置、管道对接装置、内盖开闭装置、运载小车、中转罐和气路输送组件;

3、厂房内从下至上依次设有一层空间、二层空间和三层空间;一层空间内设有架空滑台,架空滑台上设有水平轨道,水平轨道包括外盖拆装段和排料对接段;二层空间中设有中转料仓,中转料仓上端设有进料口a;

4、储料罐内部设有内腔a,储料罐底部设有排料口a,储料罐在排料口a的内侧和外侧分别设有内密封盖和外防护盖;

5、外盖拆装装置设在外盖拆装段的正下方,其用于拆除或安装储料罐的外防护盖;

6、管道对接装置设在排料对接段的正下方,其在上端与储料罐的排料口a对接或分离;

7、内盖开闭装置设在外盖拆装段的正上方,其用于控制储料罐的内密封盖动作,进而打开或关闭储料罐的排料口a;

8、运载小车可移动安装在水平轨道上,其上设有用于定位储料罐的安置工位;

9、中转罐设在厂房的三层空间中,中转罐内部设有内腔b,内腔b中设有粉尘过滤装置,粉尘过滤装置将内腔b从上至下分隔为上腔和下腔,中转罐底部设有连通至下腔的排料口b,中转罐顶部设有连通至上腔的负压口,中转罐外壁上设有连通至上腔的脉冲反吹装置和连通至下腔的进料口b;

10、气路输送组件包括真空泵、排气管、输送管和下料管;真空泵上设有进气口和出气口,真空泵的出气口连通至大气;排气管一端连接至中转罐的负压口,另一端连接至真空泵的进气口;输送管的两端分别设有进气口和气粉混合出口,输送管在进气口与气粉混合出口之间设有进粉口,进气口连通至大气,进粉口与管道对接装置的下端连接,气粉混合出口与中转罐的进料口b连接;气粉混合出口处设有阀门a,进粉口处设有阀门b;下料管连接在中转罐的排料口b与中转料仓的进料口a之间。

11、本发明进一步的技术方案是:储料罐包括罐体、操作盘、内密封盖和外保护盖;罐体下端两侧分别焊固有一块底板,底板在相对靠近罐体外部的一侧设有导向边沿,罐体内部设有所述内腔a,罐体底部设有所述排料口a,罐体在下端外壁上固定安装有内固定套,内固定套的外侧壁上从上至下依次设有密封圈槽和滚珠容纳槽;操作盘设置在罐体外部上端;内密封盖设在排料口a内侧并与操作盘关联,内密封盖随着操作盘的转动做竖直升降移动,从而打开或关闭排料口a;外保护盖活动安装在排料口a外侧,外保护盖包括外活动套、密封圈和锁定组件;外活动套包括外竖环段、内竖环段、上圆封板、下外环板和下内环板;外竖环段和内竖环段同轴并且均竖直布置,内竖环段位于外竖环段的内侧,外竖环段上沿径向一圈间隔设有多个贯通孔;上圆封板焊固在内竖环段的上端口处;下外环板焊固在外竖环段和内竖环段的下端口处;下内环板固定连接在下外环板的内侧;下内环板、内竖环段、上圆封板三者合围形成勾指容纳槽;密封圈安装在内固定套的密封圈槽中;锁定组件的组数与外竖环段的贯通孔的数量一致,并且锁定组件与外竖环段的贯通孔一一对应;锁定组件包括套管、滚珠a、弹簧和堵头;套管一端焊固在外竖环段的贯通孔上并将外竖环段的贯通孔包容在内,套管另一端向外竖环段的径向外侧伸出;滚珠a、弹簧、堵头三者由内至外依次安装在套管内孔中,弹簧的两端分别与堵头和滚珠a相抵,弹簧通过弹力迫使滚珠a的一部分从外竖环段的贯通孔中伸出;当外保护盖安装在排料口a外侧时,外活动套通过外竖环段套装在内固定套的外壁面下端并将排料口a封闭,外活动套与内固定套之间通过密封圈实现密封,锁定组件的滚珠a嵌入内固定套的滚珠容纳槽中,从而实现内固定套与外活动套之间的轴向限位。

12、本发明再进一步的技术方案是:外保护盖的外竖环段上端设有第四锥面,相应的,罐体的内固定套下端设有用于与第四锥面配合的第三锥面。

13、本发明更进一步的技术方案是:外盖拆装装置包括电动升降平台、自动调心支承组件和勾爪动作驱动组件;电动升降平台下端直接或间接固定安装在一层空间的地面上,电动升降平台上端设有承载平台;自动调心支承组件包括支承壳体、球窝座a、滚珠b、对接壳体和限位杆;支承壳体下端固定安装在承载平台上,支承壳体内部设有内腔c,支承壳体顶部设有连通至内腔c的穿杆孔;多个球窝座a固定安装在支承壳体顶部;滚珠b可转动安装在球窝座a内,并且滚珠b与球窝座a一一对应,所有滚珠b的上端处在同一水平面上;对接壳体内部设有内腔d,对接壳体顶部设有连通至内腔d的动作避让槽,对接壳体下端被所有的滚珠b共同支承;限位杆上端固定连接在对接壳体下端,限位杆下端穿过支承壳体的穿杆孔而伸入支承壳体的内腔c中,并且处于悬空状态,限位杆的外圆面与支承壳体的穿杆孔之间设有调节间隙;勾爪动作驱动组件包括电机a、丝杆、螺母a、螺母b和勾爪;电机a固定安装在对接壳体的内腔d中;丝杆呈水平布置,其上设有螺纹旋向相反的第一螺纹段和第二螺纹段,其一端直接或间接转动支承在对接壳体上,其另一端与电机a的机轴连接;螺母a和螺母b分别螺纹连接在丝杆的第一螺纹段和丝杆的第二螺纹段上,两个勾爪背向布置分别固定连接在螺母a和螺母b的上端,并且均从对接壳体的动作避让槽伸出;当外盖拆装装置与外保护盖对接时,两个勾爪背向移动至极限位置并分别抵住勾指容纳槽;当外盖拆装装置与外保护盖分离时,两个勾爪相向移动至极限位置并都退出勾指容纳槽。

14、本发明更进一步的技术方案是:外保护盖的下内环板的内边沿处设有第一锥面,相应的,外盖拆装装置的对接壳体上端设有用于与第一锥面配合的第二锥面。

15、本发明更进一步的技术方案是:管道对接装置包括电动升降装置、自动调心支持组件和对接管组件;电动升降装置下端直接或间接固定安装在一层空间的地面上,电动升降装置上端设有承重平台,承重平台包括竖直套筒和焊固在竖直套筒外圆面上的水平环板,竖直套筒内部设有穿管孔a;自动调心支持组件包括支持壳体、球窝座b和滚珠c;支持壳体下端固定安装在承重平台的水平环板上,支持壳体内部设有内腔e,支持壳体顶部设有连通至内腔e的穿管孔b,支持壳体的穿管孔b正对承重平台的穿管孔a布置并将穿管孔a包容在内;多个球窝座b固定安装在承重平台的水平环板上端,并且位于支持壳体的内腔e中;滚珠c可转动安装在球窝座b内,滚珠c与球窝座b一一对应,所有滚珠c的上端处在同一水平面上;对接管组件包括上刚性管、波纹管和下刚性管;上刚性管的外圆面上焊固有径向环板,上刚性管的上端口用于与内固定套对接或分离,上刚性管下端口与波纹管的上端口固定连接;上刚性管穿过承重平台上的穿管孔a和支持壳体顶部的穿管孔b,其通过径向环板支承在所有的滚珠c上,其外圆面与承重平台上的穿管孔a之间设有活动间隙;波纹管上端套设并固定在承重平台的竖直套筒的外圆面下端,波纹管下端套设并固定在下刚性管的外圆面上端;下刚性管的下端口与输送管的进粉口固定连接;管道对接装置通过上刚性管的上端口与储料罐的内固定套对接或分离,管道对接装置通过下刚性管的下端口与气路输送组件的输送管的进粉口固定连接。

16、本发明更进一步的技术方案是:管道对接装置的上刚性管的上端口处设有第五锥面,相应的,罐体的内固定套下端口处设有用于与第五锥面相配合的第三锥面。

17、本发明更进一步的技术方案是:运载小车包括车体和车体移动驱动组件;车体下端设有滚轮,车体上端设有多组导向轮,每组导向轮包括至少两个转轴呈水平布置的导向轮,一组导向轮中的包含的所有导向轮布置呈一行,各组导向轮合围形成一个或多个口字型区域,口字型区域内即为安置工位,安置工位的中心处设有供上刚性管伸入或退出的落料孔;车体通过滚轮滚动安装在水平轨道上;车体移动驱动组件包括电机b、齿轮和齿条;电机b固定安装在车体上;齿轮固定安装在电机b的机轴上;齿条直接或间接固定安装在架空滑台上,并且平行于水平轨道布置,齿条与齿轮相互啮合。

18、本发明更进一步的技术方案是:车体在每个安置工位中设有导向围盘,导向围盘的高度低于导向轮的高度,导向围盘将安置工位中的落料孔包容在内,导向围盘内部设有多个依次连接的斜坡面,从而使导向围盘内部从上至下尺寸逐渐缩减;导向围盘通过斜坡面与储料罐的导向边沿相接触,从而实现储料罐的导向。

19、本发明与现有技术相比具有如下优点:

20、1.其用于铀转化工序uo2粉末料的投料操作,储料罐在厂房1楼拆盖并投料至输送管道中,基于真空泵提供的负压驱动粉末料在管道中流动,使粉末料排入位于厂房3楼的中转罐中。这种基于气路输送的方式相比现有的连同罐体输送的方式,大幅度简化了投料操作的流程,降低了系统结构复杂度。

21、2.由于输送流程不涉及储料罐在多种转运部件之间的转移操作(具体的说:在整个输送流程中,储料罐仅需吊放在运载小车上即可,无需后续转移至其它转运部件上),并且,需要多个部件配合和衔接的操作相对较少(具体的说:仅包含管道对接装置与储料罐排料口a的对接、外盖拆装装置与储料罐外保护盖的对接、内盖开闭装置与储料罐操作盘的对接共三项操作),从而降低了系统的电控设计难度,提升了系统的可靠性和可控性。

22、3.在投料操作的流程中,仅在拆除外保护盖和管道对接这两项操作时,分别涉及两种部件的配合/衔接,因此,针对性的设计了用于降低对接精度要求的多重结构。拆除外保护盖时:外保护盖的下内环板的内边沿处的第一锥面与外盖拆装装置的对接壳体上端的第二锥面相配合的结构,以及外盖拆装装置的自动调心支承组件提供的调节间隙,共同起到定心和纠偏的作用。安装外保护盖时:储料罐的内固定套下端的第三锥面与外保护盖的外竖环段上端的第四锥面相配合的结构,以及外盖拆装装置的自动调心支承组件提供的调节间隙,共同起到定心和纠偏的作用。对接输送管时:储料罐下端的第三锥面与管道对接装置上端的第五锥面相配合的结构,以及上刚性管与承重平台之间的活动间隙,共同起到定心和纠偏的作用。

23、以下结合图和实施例对本发明作进一步描述。

- 还没有人留言评论。精彩留言会获得点赞!