一种原料场钢筒仓料斗锥段的安装方法与流程

本发明涉及钢结构漏斗锥段,更具体地,涉及一种原料场钢筒仓料斗锥段的安装方法。

背景技术:

1、钢料仓是工业企业中常见的储料设备,一般由一组或多组钢料仓群和输送机构构成一条仓储线,钢料仓内壁一般设有耐磨材料,但在长期使用的过程中,仍不可避免的会发生磨损情况,因此需要更换钢料仓,尤其是磨损最严重的锥段部位,漏斗侧壁常规设计为连续直段,现场钢料仓支撑立柱间距一般小于钢料仓直径,加工时需将漏斗分成多片在现场组对拼装,而筒仓底部只有一节漏斗的拼装空间,亟需一种可在狭小的空间内安全高效进行钢结构漏斗锥段的方法。

2、现有技术存在如下几个缺点:(1)常规采用拼一节段再抬升一节段的方式,费时费力,且拼装完成的漏斗一直悬于顶部,垂直交叉作业安全风险较大;(2)安装过程中对吊装精度要求高,需要人员调整位置,且在焊接过程中容易发生变形。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种原料场钢筒仓料斗锥段的安装方法,将料斗的外壁拆分为呈阶梯段的锥段结构,可以将每个锥段的锥段片在地面先拼装成型,且呈包围状的层级结构,预拼装实现了锥段焊接成型、和层级定位,然后采用连接角钢进行初步定位和固定,严格控制了焊缝所需的距离,在将相邻层级的锥段通过水平连接板进行环向焊接固定,避免了常规方法中料斗只能拼一节抬一节方法,解决了料斗拼接过程中一直悬于操作人员顶部需要垂直交叉作业的问题,提高了漏斗锥段的安装效率和安全性。

2、为了实现上述目的,本发明提供一种原料场钢筒仓料斗锥段的安装方法,包括如下步骤:

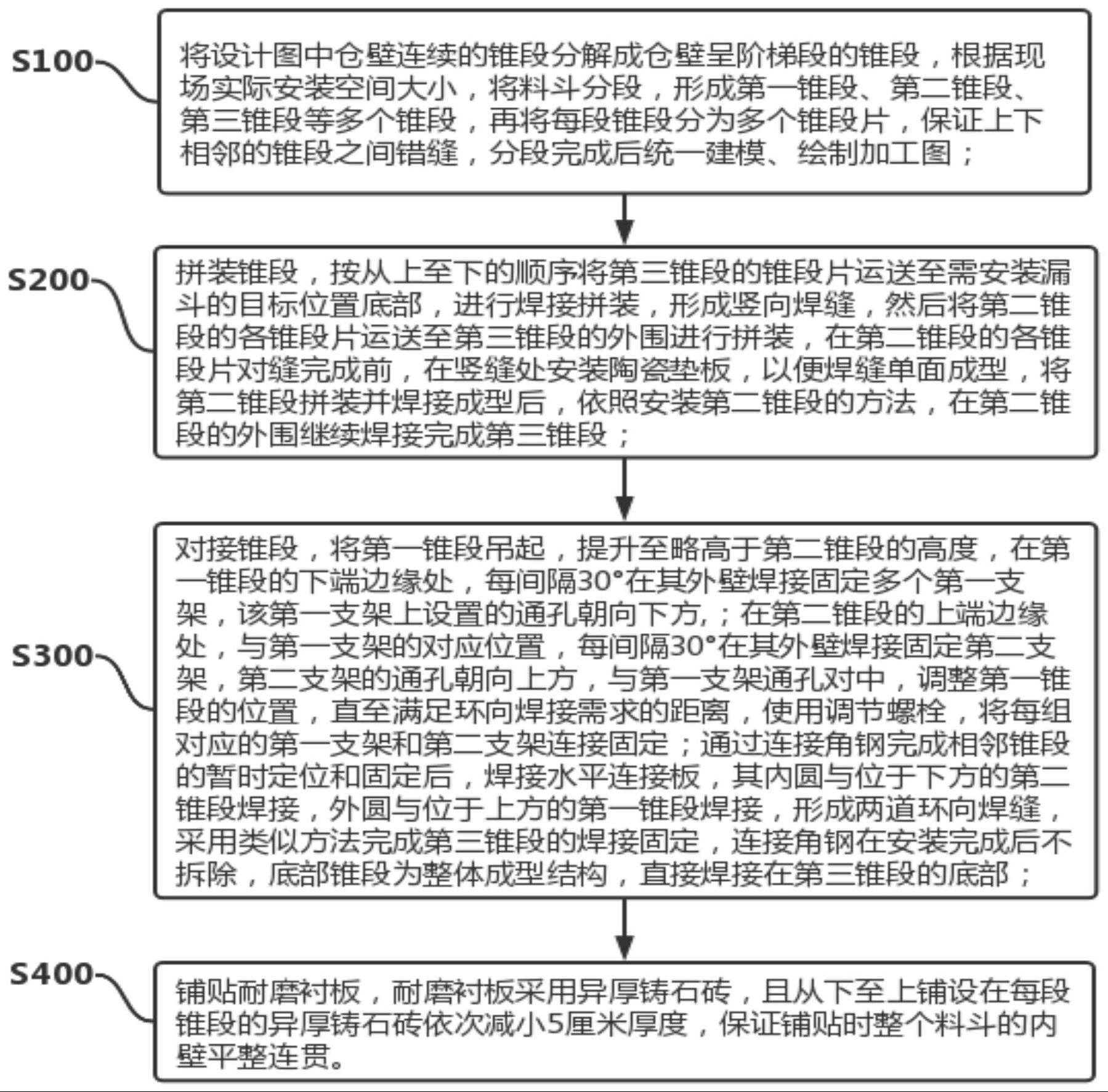

3、s100,将设计图中仓壁连续的锥段分解成仓壁呈阶梯段的锥段,根据现场实际安装空间大小,将料斗分段,形成上部、中部、下部多个锥段,分段高度一般分为1.5m至2m;为保证每级漏斗能在地面上层叠拼装,上级锥段底口比下级锥段顶口直径大50mm,不同阶的斜面锥斗的斜面坡度一致;上下两级锥段间通过水平连接板进行焊接连接,水平连接板和每级锥段根据现场实际安装空间大小又分为多片同等大小的弧形板;为避免料斗锥段焊缝形成通缝,形成薄弱点,施工建模时每级锥段竖向焊缝应交替错缝,分段完成后统一建模、绘制加工图;

4、s200,拼装锥段,按从上至下的顺序将位于下部锥段的锥段片运送至需安装漏斗的目标位置底部,将多个锥段片首尾相接、焊接固定,形成竖向焊缝,然后将中部锥段的锥段片运送至下部锥段的外围焊接拼装,将中部锥段拼装并焊接成型后,依照拼装中部锥段的方法,在中部锥段的外围继续焊接完成上部锥段;

5、s300,对接锥段,将上部锥段吊起,提升至高于中部锥段的高度,在上部锥段的下端边缘处,在其外壁圆周均布固定多个第一支架,第一支架上设置的通孔朝向下方;在中部锥段的上端边缘处,与第一支架的对应位置,在中部锥段外壁焊接固定第二支架,第二支架的通孔朝向上方,与第一支架通孔对中,调整上部锥段的位置,直至满足环向焊接需求的距离,使用调节螺栓将每组对应的第一支架和第二支架连接固定,然后完成相邻锥段之间的环向焊接固定;

6、s400,铺贴耐磨衬板,耐磨衬板采用异厚铸石砖,且从下至上铺设在每段锥段的异厚铸石砖依次减小厚度,保证铺贴时整个料斗的内壁平整连贯。

7、进一步地,所述s300包括焊接水平连接板,所述水平连接板为环状结构,其內圆与位于下方的锥段焊接,外圆与位于上方的锥段焊接,形成两道环向焊缝。

8、进一步地,所述s200包括:在锥段的各所述锥段片首尾对缝完成前,在竖缝处安装陶瓷垫板,以便所述竖向焊缝单面成型。

9、进一步地,所述s300包括焊接底部锥段,所述底部锥段为整体成型结构,直接焊接固定于所述下部锥段的底部,所述第一支架、所述第二支架和所述调整螺栓在安装完成后保留。

10、按照本发明的另一方面,提供一种原料场钢筒仓料斗,包括从上至下依次安装的第一锥段、第二锥段、第三锥段、底部锥段和水平连接板,所述第一锥段、所述第二锥段、所述第三锥段为采用缩口的环形结构,该环形结构包括多段弧形的锥段片,所述锥段片首尾相接焊接固定,相接处为竖向焊缝,所述底部锥段为整体结构,焊接固定于所述第三锥段的底部;在不同锥段的连接处设置所述水平连接板,所述水平连接板为环形结构,所述水平连接板水平设置,其內圆与位于下方的锥段焊接,其外圆与位于上方的锥段焊接,形成两道环向焊缝。

11、进一步地,包括连接角钢,所述连接角钢将两段相邻锥段连接固定。

12、进一步地,所述连接角钢包括第一支架、调节螺栓、第二支架,所述第一支架和所述第二支架为l型支架,其上设置通孔,所述第一支架焊接固定于上部的锥段的外壁,所述第二支架焊接固定于下部的锥段外壁,所述第一支架和所述第二支架的通孔对中,所述第一支架和所述第二支架在两个锥段的外侧圆周均布设置多个,所述调节螺栓穿过所述通孔,所述调节螺栓固定所述第一支架和所述第二支架。

13、进一步地,包括异厚铸石砖,所述异厚铸石砖铺贴固定于整个料斗的内壁,从下至上铺设在每段锥段的所述异厚铸石砖依次减小厘米厚度,保证料斗的内壁表面平整连贯。

14、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

15、1.本发明提供一种原料场钢筒仓料斗锥段的安装方法,将料斗的外壁拆分为呈阶梯段的锥段结构,可以将每个锥段的锥段片在地面先拼装成型,且呈包围状的层级结构,预拼装实现了锥段焊接成型、和层级定位,然后采用连接角钢进行初步定位和固定,严格控制了焊缝所需的距离,在将相邻层级的锥段通过水平连接板进行环向焊接固定,避免了常规方法中料斗只能拼一节抬一节方法,解决了料斗拼接过程中一直悬于操作人员顶部需要垂直交叉作业的问题,提高了漏斗锥段的安装效率和安全性。

16、2.本发明提供一种原料场钢筒仓料斗锥段的安装方法,在相邻锥段上先通过连接角钢进行初步固定,降低了环缝的对接难度,还能进行微调,且连接角钢安装完成后不拆除,对漏斗的整体强度进行了加强,延长了漏斗使用寿命。

17、3.本发明提供一种原料场钢筒仓料斗,该料斗将内部耐磨衬板和外壁拆分,分别进行拼装,内部的异厚铸石砖保证漏斗内壁连续平整,避免了物料在水平段堆积,减少了后期漏斗清洁维护花费,降低了物料对料斗的磨损,而外壁采用多段式结构,有效承接了异厚铸石砖的重量,还能进行预先拼装,降低了悬吊拼装的工序占时,减小了作业风险。

技术特征:

1.一种原料场钢筒仓料斗锥段的安装方法,其特征在于,包括如下步骤:s100,将设计图中仓壁连续的锥段分解成仓壁呈阶梯段的锥段,根据现场实际安装空间大小,将料斗分段,形成上部、中部、下部多个锥段,分段高度一般分为1.5m至2m;为保证每级漏斗能在地面上层叠拼装,上级锥段底口比下级锥段顶口直径大50mm,不同阶的斜面锥斗的斜面坡度一致;上下两级锥段间通过水平连接板进行焊接连接,水平连接板和每级锥段根据现场实际安装空间大小又分为多片同等大小的弧形板;为避免料斗锥段焊缝形成通缝,形成薄弱点,施工建模时每级锥段竖向焊缝应交替错缝,分段完成后统一建模、绘制加工图;

2.根据权利要求1所述的一种原料场钢筒仓料斗锥段的安装方法,其特征在于,所述s300包括焊接水平连接板,所述水平连接板为环状结构,其內圆与位于下方的锥段焊接,外圆与位于上方的锥段焊接,形成两道环向焊缝。

3.根据权利要求1所述的一种原料场钢筒仓料斗锥段的安装方法,其特征在于,所述s200包括:在锥段的各所述锥段片首尾对缝完成前,在竖缝处安装陶瓷垫板,以便所述竖向焊缝单面成型。

4.根据权利要求2所述的一种原料场钢筒仓料斗锥段的安装方法,其特征在于,所述s300包括焊接底部锥段,所述底部锥段为整体成型结构,直接焊接固定于所述下部锥段的底部,所述第一支架、所述第二支架和所述调整螺栓在安装完成后保留。

5.一种原料场钢筒仓料斗,其特征在于,包括从上至下依次安装的第一锥段(1)、第二锥段(2)、第三锥段(3)、底部锥段(4)和水平连接板(7),所述第一锥段(1)、所述第二锥段(2)、所述第三锥段(3)为采用缩口的环形结构,该环形结构包括多段弧形的锥段片,所述锥段片首尾相接焊接固定,相接处为竖向焊缝(8),所述底部锥段(4)为整体结构,焊接固定于所述第三锥段(3)的底部;在不同锥段的连接处设置所述水平连接板(7),所述水平连接板(7)为环形结构,所述水平连接板(7)水平设置,其內圆与位于下方的锥段焊接,其外圆与位于上方的锥段焊接,形成两道环向焊缝(9)。

6.根据权利要求5所述的一种原料场钢筒仓料斗,其特征在于,包括连接角钢(5),所述连接角钢(5)将两段相邻锥段连接固定。

7.根据权利要求6所述的一种原料场钢筒仓料斗,其特征在于,所述连接角钢(5)包括第一支架(51)、调节螺栓(52)、第二支架(53),所述第一支架(51)和所述第二支架(53)为l型支架,其上设置通孔,所述第一支架(51)焊接固定于上部的锥段的外壁,所述第二支架(53)焊接固定于下部的锥段外壁,所述第一支架(51)和所述第二支架(53)的通孔对中,所述第一支架(51)和所述第二支架(53)在两个锥段的外侧圆周均布设置多个,所述调节螺栓(52)穿过所述通孔,所述调节螺栓(52)固定所述第一支架(51)和所述第二支架(53)。

8.根据权利要求5所述的一种原料场钢筒仓料斗,其特征在于,包括异厚铸石砖(6),所述异厚铸石砖(6)铺贴固定于整个料斗的内壁。

9.根据权利要求8所述的一种原料场钢筒仓料斗,其特征在于,从下至上铺设在每段锥段的所述异厚铸石砖(6)依次减小5厘米厚度,保证料斗的内壁表面平整连贯。

技术总结

本发明公开了一种原料场钢筒仓料斗锥段的安装方法,包括将料斗的外壁拆分为呈阶梯段的锥段结构,可以将每个锥段的锥段片在地面先拼装成型,且呈包围状的层级结构,预拼装实现了锥段焊接成型、和层级定位,然后采用连接角钢进行初步定位和固定,严格控制了焊缝所需的距离,在将相邻层级的锥段通过水平连接板进行环向焊接固定,避免了常规方法中料斗只能拼接一节抬升一节的方法,最后再对内壁安装耐磨衬板,解决了料斗拼接过程中一直悬于操作人员顶部需要垂直交叉作业的问题。

技术研发人员:徐俊,胡刚毅,田国清

受保护的技术使用者:中国一冶集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!