一种轻质、高耐磨擦的电饭锅内胆的制备工艺的制作方法

本发明属于电饭锅内胆的,具体涉及一种轻质、高耐磨擦的电饭锅内胆的制备工艺。

背景技术:

1、随着人民生活水平的不断提高,老百姓对厨房电器的要求正在逐步从“使用”向“享用”演化,现代人的饮食观念逐渐向健康、营养、环保靠拢,尤其是近几年“节能减排、绿色低碳”的理念深入人心,电磁感应加热电饭锅正逐渐取代传统电阻加热电饭锅,目前国内常用的电磁电饭锅内胆材料有不锈钢、铁、铝、铜等,随着1h技术和电饭锅内胆材料技术的发展,电饭锅内胆材料由传统的金属材料。

2、选择合适的内胆材料,对电饭锅内胆的导热性、稳定性和安全性都具有十分重要的影响,目前所采用的电饭锅内胆中,仍然存在内胆的使用容易出现擦痕以及变形的问题,因此,对于电饭锅内胆的技术改进依然备受关注。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种轻质、高耐磨擦的电饭锅内胆的制备工艺,制得轻质并且具有高耐磨性、高抗冲击性能的电饭锅内胆。

2、本发明的技术内容如下:

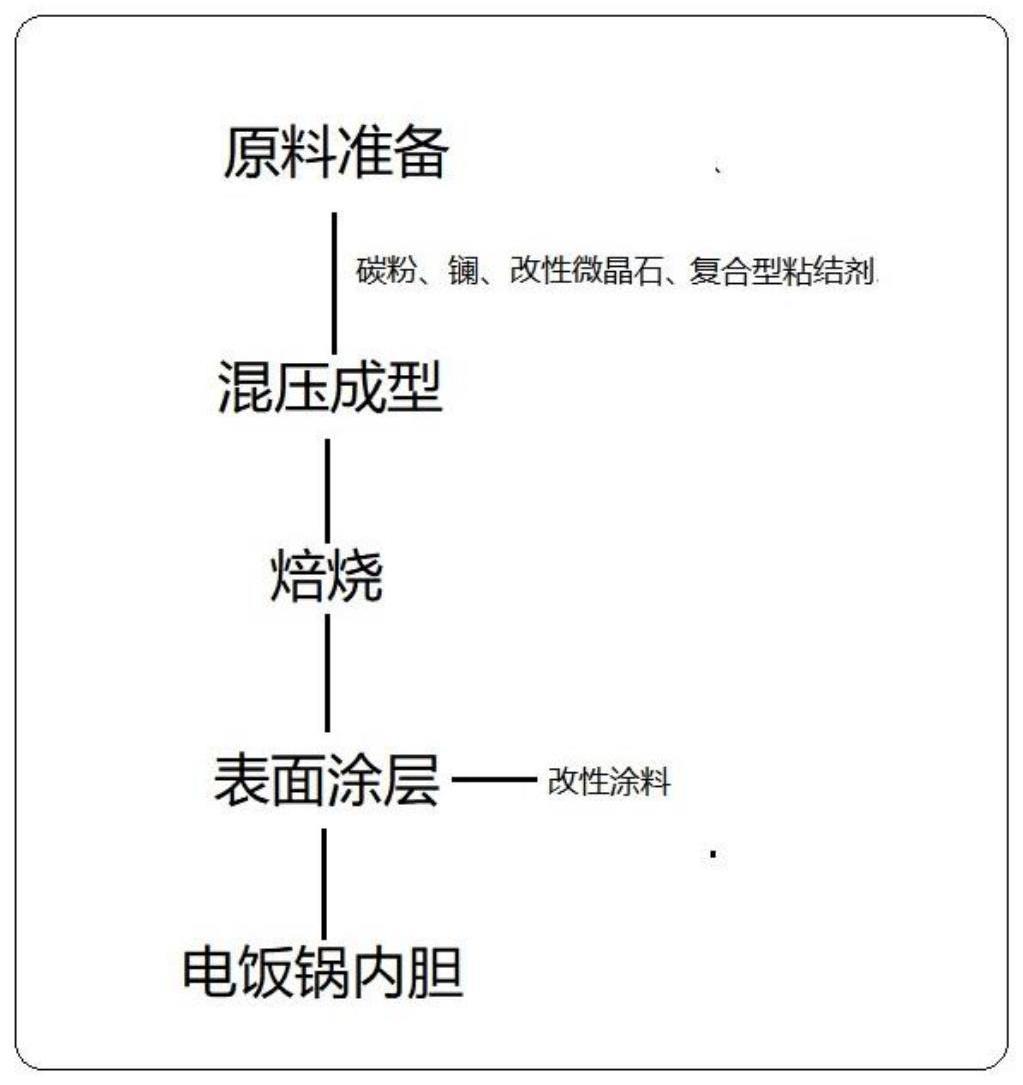

3、本发明的目的在于提供一种轻质、高耐磨擦的电饭锅内胆的制备工艺,包括如下步骤:

4、1)原料准备:所用原料包括碳粉、改性微晶石、金属镧、复合型粘结剂以及改性涂料;

5、所述改性微晶石:将微晶石进行球墨得到微晶石粉体,将微晶石粉体与羧甲基纤维素放入到柠檬酸溶液中,搅拌之后进行煅烧,升温至150~200℃之后,加入紫砂页岩熟化粉,搅拌均匀,再升温至220~250℃进行煅烧,得到改性微晶石;

6、所述紫砂页岩熟化粉的制备为:选取紫砂页岩,将其干燥至水含量≤10%,之后用清水淋透或浸透,放置24~36h,再进行干燥至其水含量≤15%,反复操作3~5次对其进行熟化,将熟化后的紫砂页岩进行粉碎,过600~800目筛,780~800℃煅烧2~3h得到紫砂页岩熟化粉;

7、所述改性微晶石中,按质量分数计,微晶石粉体占30~50%,羧甲基纤维素占10~20%,柠檬酸溶液占15~20%,紫砂页岩熟化粉占25~35%;

8、所述柠檬酸溶液的浓度为30~40%。

9、所述改性涂料的制备为:将麦饭石进行球墨得到粒径为300~400μm的麦饭石粉末,在聚四氟乙烯中加入麦饭石粉末以及钛酸钾晶须,于400~500r/min高速搅拌均匀,升温至280~310℃之后加入马来酸酐接枝聚丙烯,于280~350r/min下搅拌均匀,得到改性涂料;

10、所述改性涂料中,聚四氟乙烯,麦饭石粉末的加入量为聚四氟乙烯的12~17wt%、钛酸钾晶须为8~11wt%、马来酸酐接枝聚丙烯为25~33wt%;

11、2)混压成型:将碳粉、金属镧混合进行真空熔炼,在10-2~10-3pa的压力下,升温至900~1100℃搅拌25~30min,再升温至1650~1800℃,加入改性微晶石,搅拌15~25min,再加入复合型粘结剂,搅拌20~30min,之后转为常压状态并降温至1100~1300℃,持续搅拌,得到内胆基体材料,投入到模具中,预设压力为20~25mpa,模压压力为10~20mpa,模压温度为450~500℃,得到内胆模型;

12、所述复合型粘结剂的制备为:在双酚a型聚砜升温至190~210℃,以120~140r/min进行搅拌,降温至160~170℃之后加入酚醛纤维,搅拌均匀之后,即得到复合型粘结剂;

13、所述双酚a型聚砜与酚醛纤维的质量比为(7~10):(3~5);

14、3)焙烧:将内胆模型置于温度为1700~1900℃真空环境中进行焙烧,时间为2~3h,之后降温至900~1100℃,常压状态下,焙烧1~2h,之后停止焙烧,冷却至200~300℃加工成需要的尺寸大小,得到内胆雏形;

15、4)涂层加工:在内胆雏形的内外表面喷涂改性涂料,风干之后即可得到电饭锅内胆产品;

16、所述改性涂料的喷涂厚度为外层500~800μm,内层为350~700μm。

17、本发明的有益效果如下:

18、通过本发明的工艺制得的电饭锅内胆,具有轻质、耐高温、抗氧化、抗摩擦的特点,其制备工艺中,采用了以碳粉、金属镧、改性微晶石为主要原料,以及复合型树脂为粘结剂制得内胆基体,所采用的金属镧能够提高原料之前的熔融吻合,增强晶粒之间的流动性以及密合性;所制备的改性微晶石,通过对微晶石粉与纤维素、柠檬酸溶液的融合形成结合载体,使得紫砂页岩熟化粉的加入能够进行融合改性,增强了微晶石的耐摩擦、抗氧化、抗冲击等性能,增强电饭锅的使用强度以及使用寿命,相比现有的电饭锅内胆更轻质、更耐摩擦且抗氧化;所制备的复合型粘结剂,双酚a型聚砜在酚醛纤维的复合之下,进一步增强了耐热性、以及耐摩擦性能,酚醛纤维的融合使得双酚a型聚砜晶粒形成稳定的导电结构,增强电饭锅内胆的稳定导电性能;所制备的改性涂料为以聚四氟乙烯为基膜材料,加入麦饭石以及钛酸钾晶须增强抗冲击性能,通过马来酸酐接枝聚丙烯的增强以上材料的联结能力,提高所形成的涂料的晶粒稳固性,从而增加耐摩擦性能;

19、本发明的电饭锅内胆的制备工艺,所采用的原料相较纯碳粉会更加轻质,并且通过对材料的改性制备,增强材料之间的联结与融合,具有协同作用,制得具有高耐磨性、高抗冲击性能的电饭锅内胆。

技术特征:

1.一种轻质、高耐磨擦的电饭锅内胆的制备工艺,包括如下步骤:

2.由权利要求1所述的电饭锅内胆的制备工艺,其特征在于,步骤1)所述改性微晶石的制备为:将微晶石进行球墨得到微晶石粉体,将微晶石粉体与羧甲基纤维素放入到柠檬酸溶液中,搅拌之后进行煅烧,升温至150~200℃之后,加入紫砂页岩熟化粉,搅拌均匀,再升温至220~250℃进行煅烧,得到改性微晶石。

3.由权利要求2所述的电饭锅内胆的制备工艺,其特征在于,所述紫砂页岩熟化粉的制备为:选取紫砂页岩,将其干燥至水含量≤10%,之后用清水淋透或浸透,放置24~36h,再进行干燥至其水含量≤15%,反复操作3~5次对其进行熟化,将熟化后的紫砂页岩进行粉碎,过600~800目筛,780~800℃煅烧2~3h得到紫砂页岩熟化粉。

4.由权利要求2所述的电饭锅内胆的制备工艺,其特征在于,所述改性微晶石中,按质量分数计,微晶石粉体占30~50%,羧甲基纤维素占10~20%,柠檬酸溶液占15~20%,紫砂页岩熟化粉占25~35%;

5.由权利要求1所述的电饭锅内胆的制备工艺,其特征在于,步骤1)所述复合型粘结剂的制备为:在双酚a型聚砜升温至190~210℃,以120~140r/min进行搅拌,降温至160~170℃之后加入酚醛纤维,搅拌均匀之后,即得到复合型粘结剂;

6.由权利要求1所述的电饭锅内胆的制备工艺,其特征在于,步骤1)所述改性涂料的制备为:将麦饭石进行球墨得到粒径为300~400μm的麦饭石粉末,在聚四氟乙烯中加入麦饭石粉末以及钛酸钾晶须,于400~500r/min高速搅拌均匀,升温至280~310℃之后加入马来酸酐接枝聚丙烯,于280~350r/min下搅拌均匀,得到改性涂料。

7.由权利要求6所述的电饭锅内胆的制备工艺,其特征在于,所述改性涂料中,麦饭石粉末的加入量为聚四氟乙烯的12~17wt%、钛酸钾晶须为8~11wt%、马来酸酐接枝聚丙烯为25~33wt%。

8.由权利要求1所述的电饭锅内胆的制备工艺,其特征在于,步骤3)所述焙烧的操作为将内胆模型置于温度为1700~1900℃真空环境中进行焙烧,时间为2~3h,之后降温至900~1100℃,常压状态下,焙烧1~2h,之后停止焙烧,冷却至200~300℃加工成需要的尺寸大小。

9.由权利要求1所述的电饭锅内胆的制备工艺,其特征在于,步骤4)所述改性涂料的喷涂厚度为外层500~800μm,内层为350~700μm。

技术总结

本发明属于电饭锅内胆的技术领域,具体涉及一种轻质、高耐磨擦的电饭锅内胆的制备工艺,1)原料准备:所用原料包括碳粉、改性微晶石、金属镧、复合型粘结剂以及改性涂料;2)混压成型:将碳粉、金属镧混合进行真空熔炼,加入改性微晶石,再加入复合型粘结剂,搅拌得到内胆基体材料,投入到模具中得到内胆模型;3)焙烧得到内胆雏形;4)涂层加工:在内胆雏形的内外表面改性涂料,风干之后即得到电饭锅内胆产品。通过本发明的工艺制得的轻质、高耐磨擦的电饭锅内胆所采用的原料相较纯碳粉会更加轻质,并且通过对材料的改性制备,增强材料之间的联结与融合,具有协同作用,制得具有高耐磨性、高抗冲击性能的电饭锅内胆。

技术研发人员:罗钢,罗冠宇

受保护的技术使用者:廉江市东方机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!